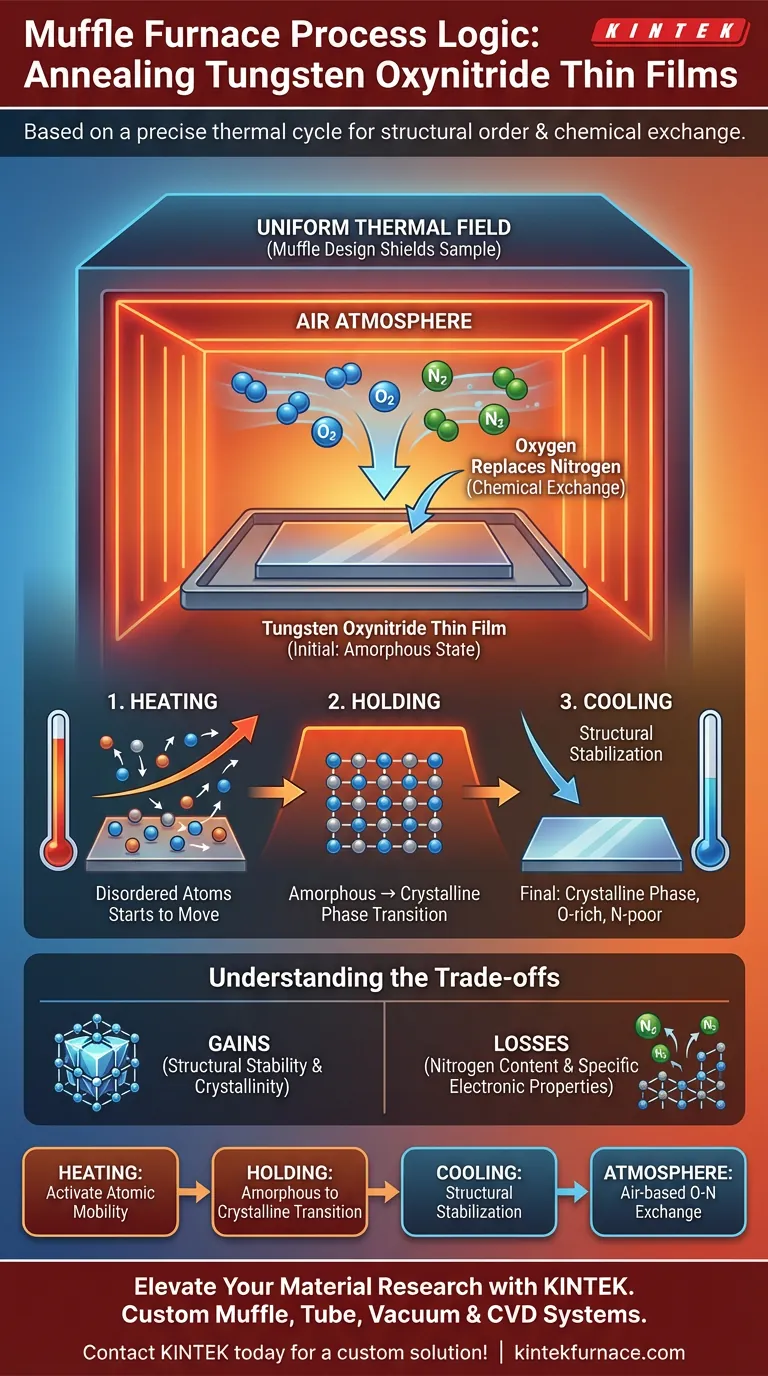

Die Prozesslogik eines Muffelofens beruht auf einem präzise programmierten thermischen Zyklus, der darauf ausgelegt ist, einem ungeordneten Material eine strukturelle Ordnung aufzuzwingen. Insbesondere für Wolframoxinitrid-Dünnschichten führt der Ofen eine Abfolge von Erwärmung, konstanter Temperaturhaltung und kontrolliertem Abkühlen durch, um den physikalischen und chemischen Zustand des Films grundlegend zu verändern.

Kernbotschaft Der Muffelofen fungiert als Transformationskammer, die Wolframoxinitrid-Filme mithilfe eines gleichmäßigen Wärmefeldes von einem amorphen in einen kristallinen Zustand überführt. Entscheidend ist, dass dieser Prozess eine Luftumgebung nutzt, um einen chemischen Austausch zu ermöglichen, bei dem atmosphärischer Sauerstoff Stickstoffatome ersetzt, was die elektrochrome Leistung des Films direkt beeinflusst.

Die Mechanik des thermischen Zyklus

Aufbau des Wärmefeldes

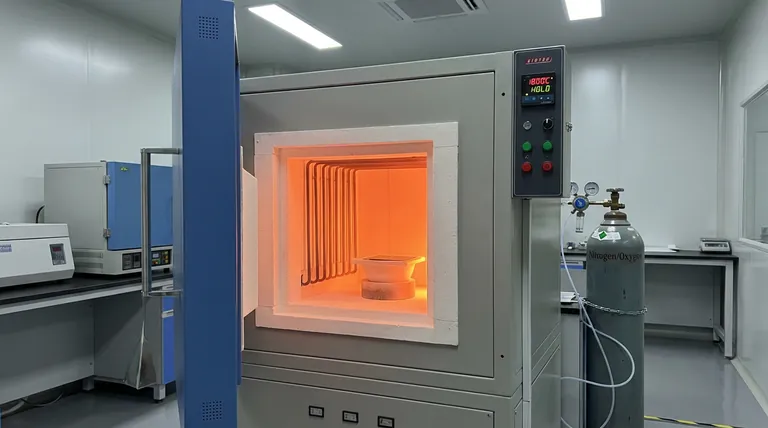

Der primäre Mechanismus des Muffelofens ist die Erzeugung eines gleichmäßigen Wärmefeldes. Im Gegensatz zu direkten Heizmethoden schirmt das Muffeldesign die Probe vor direkter Flamme oder Heizelementen ab und stellt sicher, dass der Dünnfilm gleichmäßiger, strahlender Wärme ausgesetzt ist. Diese Gleichmäßigkeit ist entscheidend, um Spannungsrisse oder ungleichmäßige Kristallisation auf der Filmoberfläche zu verhindern.

Die dreistufige Sequenz

Die Prozesslogik folgt einer strengen linearen Abfolge: Aufheizen, Halten und Abkühlen. Die „Halte“-Phase ist besonders wichtig, da sie die notwendige Zeit liefert, damit die thermische Energie in das Material eindringen und die atomare Umlagerung aktivieren kann, die für den Phasenübergang erforderlich ist.

Strukturelle und chemische Transformation

Von amorph zu kristallin

Anfänglich liegt der Wolframoxinitrid-Film in einem amorphen Zustand vor, in dem seine atomare Struktur ungeordnet ist. Die vom Ofen bereitgestellte thermische Energie erleichtert die atomare Mobilität. Dies ermöglicht es den Atomen, sich in einem strukturierten, sich wiederholenden Gitter neu anzuordnen und das Material in eine kristalline Phase zu verwandeln.

Der Effekt des Luftglühens

Im Gegensatz zu Vakuum- oder Inertgasöfen arbeitet ein Muffelofen typischerweise in einer Luftatmosphäre. Während des Glühens von Wolframoxinitrid ist diese Umgebung nicht passiv.

Sauerstoff-Stickstoff-Austausch

Die Prozesslogik beruht auf der chemischen Wechselwirkung zwischen dem Film und der Umgebung. Wenn die Temperatur steigt, ersetzt Sauerstoff aus der Luft Stickstoffatome im Film. Diese stöchiometrische Änderung ist ein bewusster Teil der Behandlung, um zu untersuchen, wie sich Zusammensetzungsänderungen auf die thermische Stabilität auswirken.

Verständnis der Kompromisse

Zusammensetzung vs. Kristallinität

Die Verwendung eines Muffelofens beinhaltet einen spezifischen Kompromiss. Während Sie hohe Kristallinität und strukturelle Stabilität erhalten, verändern Sie unweigerlich die chemische Zusammensetzung des Films.

Verlust des Stickstoffgehalts

Durch das Glühen an Luft reduzieren Sie aktiv den Stickstoffgehalt des Wolframoxinitrids. Wenn Ihr Ziel darin besteht, einen hohen Stickstoffgehalt für bestimmte elektronische Eigenschaften beizubehalten, kann ein Standard-Muffelofen mit Luftfüllung im Vergleich zu einem Vakuum- oder stickstoffreichen Rohrofen kontraproduktiv sein.

Die richtige Wahl für Ihr Ziel treffen

Die „Logik“ des Muffelofens kommt am besten zum Tragen, wenn Sie die Materialstruktur stabilisieren und gleichzeitig die Auswirkungen der Oxidation verstehen müssen.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Der Muffelofen ist ideal, um amorphe Filme durch gleichmäßiges Erhitzen in robuste kristalline Strukturen umzuwandeln.

- Wenn Ihr Hauptaugenmerk auf elektrochemischer Forschung liegt: Verwenden Sie diesen Prozess, um zu beobachten, wie der Ersatz von Stickstoff durch Sauerstoff die Farbwechseleigenschaften des Geräts beeinflusst.

Letztendlich fungiert der Muffelofen sowohl als Strukturorganisator als auch als chemischer Reaktor und nutzt Wärme und Luft, um die Eigenschaften Ihres Dünnfilms zu finalisieren.

Zusammenfassungstabelle:

| Prozessphase | Aktion | Transformationsziel |

|---|---|---|

| Aufheizen | Gleichmäßige Wärmestrahlung | Aktivierung der atomaren Mobilität |

| Halten | Konstante Temperaturhaltung | Amorpher zu kristalliner Phasenübergang |

| Abkühlen | Kontrollierte Temperaturreduzierung | Strukturelle Stabilisierung des Gitters |

| Atmosphäre | Luftbasierter Sauerstoff-Stickstoff-Austausch | Chemische stöchiometrische Modifikation |

Erweitern Sie Ihre Materialforschung mit KINTEK

Maximieren Sie das Potenzial Ihrer Dünnschichtanwendungen mit präziser thermischer Technologie. KINTEK bietet branchenführende, anpassbare Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen moderner Labore entwickelt wurden. Ob Sie Luftglühen zur strukturellen Stabilität durchführen oder inerte Umgebungen für die Stickstoffretention benötigen, unsere erfahrenen F&E- und Fertigungsteams liefern die Hochtemperatur-Lösungen, die Sie benötigen.

Bereit, Ihren Glühprozess zu verfeinern? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung!

Visuelle Anleitung

Referenzen

- Insaf F. Malikov, Л. Р. Тагиров. Anion Doping of Tungsten Oxide with Nitrogen: Reactive Magnetron Synthesis, Crystal Structure, Valence Composition, and Optical Properties. DOI: 10.3390/cryst14020109

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was ist die Funktion eines kastenförmigen Widerstandsofens bei der Wärmebehandlung von Ni/C-Verbundwerkstoffen? Leitfaden zur Expertenverstärkung

- Welche Überlegungen zur Energieeffizienz gibt es bei Muffelöfen? Kosten senken mit intelligentem Design

- Welche Merkmale helfen Kammeröfen, gleichbleibende Temperaturen aufrechtzuerhalten? Schlüsselelemente des Designs für eine präzise Wärmeverteilung

- Welche Rolle spielt eine Muffelofen bei der Kohlenstoffisierungssynthese von Orangenschalen-Biokohle? Präzisions-Thermopyrolyse

- Wie schützt die Muffel in einem Muffelofen Proben? Gewährleistung von Reinheit und Gleichmäßigkeit bei der thermischen Verarbeitung

- Wie unterscheidet sich ein Muffelofen von einem Durchschubofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Materialien werden beim Bau von Muffelöfen verwendet, um Langlebigkeit zu gewährleisten? Entdecken Sie die Schlüsselkomponenten für langanhaltende Leistung

- Wie erhalten Muffelöfen die Temperaturkontrolle und verhindern Kontaminationen? Erzielen Sie saubere, gleichmäßige Erwärmung für Ihr Labor