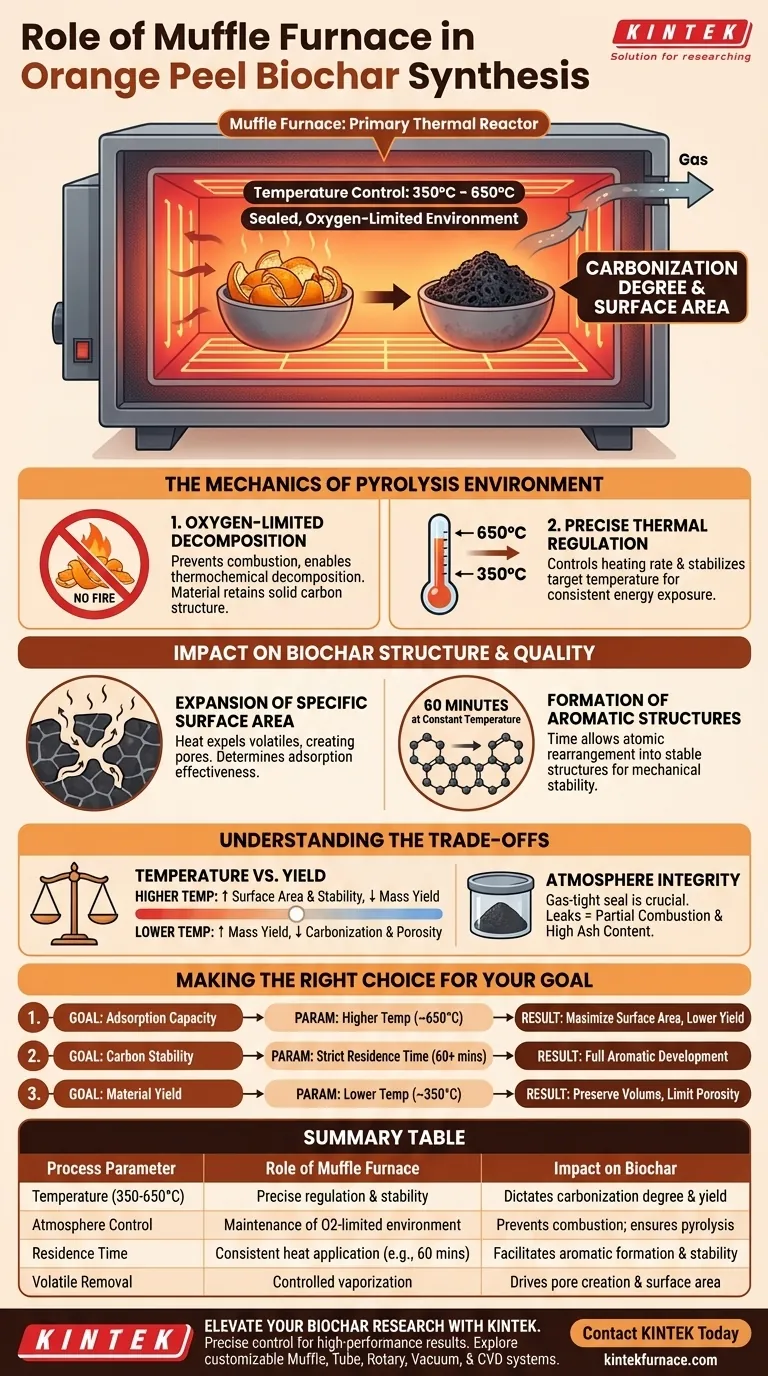

Der Muffelofen fungiert als primärer thermischer Reaktor für die Umwandlung von Orangenschalen-Biomasse in Biokohle durch Hochtemperaturpyrolyse. Durch die Bereitstellung einer abgedichteten, temperaturkontrollierten Umgebung, typischerweise zwischen 350 °C und 650 °C, ermöglicht er die thermochemische Zersetzung unter sauerstoffarmen Bedingungen, um die Kohlenstoffstruktur des Materials zu etablieren.

Kernbotschaft: Der Muffelofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsinstrument, das den Grad der Kohlenstoffisierung und die Oberfläche der Biokohle bestimmt. Seine Fähigkeit, eine konstante Temperatur für eine bestimmte Dauer (z. B. 60 Minuten) aufrechtzuerhalten, ermöglicht die kontrollierte Umwandlung von Rohbiomasse in ein stabiles, poröses Kohlenstoffgerüst, ohne es zu verbrennen.

Die Mechanik der Pyrolyseumgebung

Sauerstoffarme Zersetzung

Die wichtigste Funktion des Muffelofens ist die Ermöglichung der Pyrolyse und nicht der Verbrennung. Durch die Schaffung einer abgedichteten oder halbabgedichteten Umgebung schränkt der Ofen die Sauerstoffverfügbarkeit während des Erhitzens ein.

Dieser hypoxische Zustand stellt sicher, dass die Orangenschale einer thermochemischen Zersetzung unterliegt, anstatt zu Asche zu verbrennen. Dieser Prozess ermöglicht den chemischen Abbau des organischen Materials, während seine feste Kohlenstoffstruktur erhalten bleibt.

Präzise Temperaturregelung

Für die Synthese von Orangenschalen muss der Ofen spezifische Temperaturen aufrechterhalten, die im Allgemeinen von 350 °C bis 650 °C reichen.

Das Gerät steuert die Heizrate und stabilisiert die Zieltemperatur, um sicherzustellen, dass die Biomasse gleichmäßiger thermischer Energie ausgesetzt ist. Diese Konsistenz ist entscheidend für reproduzierbare Ergebnisse über verschiedene Chargen von Biokohle hinweg.

Auswirkungen auf Struktur und Qualität der Biokohle

Erweiterung der spezifischen Oberfläche

Die vom Ofen bereitgestellte Wärme treibt die Vergrößerung der Oberfläche des Materials an.

Wenn die Temperatur steigt, werden flüchtige Bestandteile ausgestoßen, wodurch Poren und Hohlräume innerhalb der Biokohle entstehen. Diese Porosität ist der Hauptfaktor für die Wirksamkeit der Biokohle bei Adsorptionsanwendungen.

Bildung aromatischer Strukturen

Die Dauer des Heizprozesses spielt eine wichtige Rolle für die chemische Stabilität.

Die Aufrechterhaltung einer konstanten Temperatur für 60 Minuten ermöglicht es den Kohlenstoffatomen, sich zu stabilen aromatischen Strukturen umzulagern. Diese strukturelle Entwicklung bestimmt den "Kohlenstoffisierungsgrad" und die mechanische Stabilität des Endprodukts.

Entfernung von flüchtigen Stoffen

Der Ofen ermöglicht die effiziente Entfernung von Nicht-Kohlenstoffelementen und flüchtigen organischen Verbindungen.

Durch die Aufrechterhaltung hoher Temperaturen stellt der Ofen sicher, dass diese Komponenten verdampfen und aus der Materialmatrix austreten. Dies hinterlässt ein festes Kohlenstoffgerüst, das die Grundlage für die funktionellen Eigenschaften der Biokohle bildet.

Verständnis der Kompromisse

Temperatur vs. Ausbeute

Es gibt einen inhärenten Kompromiss zwischen der Prozesstemperatur und der endgültigen Ausbeute der Biokohle.

Höhere Temperaturen erhöhen im Allgemeinen die Oberfläche und die Kohlenstoffstabilität (Aromatizität), verringern jedoch die Gesamtausbeute erheblich, da mehr Material verflüchtigt wird. Umgekehrt können niedrigere Temperaturen zu höheren Ausbeuten, aber unvollständiger Kohlenstoffisierung und geringerer Oberfläche führen.

Atmosphärenintegrität

Während der Muffelofen die Wärme liefert, beruht der "sauerstoffarme" Aspekt stark auf der Integrität der Einhausung (z. B. ein gasdichter Retortenofen oder ein abgedeckter Tiegel im Ofen).

Wenn die Einhausung im Ofen undicht ist oder die Ofendichtung beschädigt ist, führt das Eindringen von Sauerstoff zu teilweiser Verbrennung. Dies beeinträchtigt die Porenstruktur und führt zu einem hohen Aschegehalt anstelle einer hochwertigen Kohle.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von Orangenschalen-Biokohle zu optimieren, müssen Sie die Ofenparameter an Ihr spezifisches Endziel anpassen.

- Wenn Ihr Hauptaugenmerk auf der Adsorptionskapazität liegt: Priorisieren Sie höhere Temperaturen (nahe 650 °C), um die spezifische Oberfläche und das Porenvolumen zu maximieren, und akzeptieren Sie eine geringere Massenausbeute.

- Wenn Ihr Hauptaugenmerk auf der Kohlenstoffstabilität liegt: Stellen Sie sicher, dass die Verweilzeit streng eingehalten wird (mindestens 60 Minuten), um die vollständige Entwicklung aromatischer Strukturen zu ermöglichen.

- Wenn Ihr Hauptaugenmerk auf der Materialausbeute liegt: Arbeiten Sie am unteren Ende des Temperaturspektrums (näher an 350 °C), um das Volumen der Biomasse zu erhalten, obwohl dies die Porosität einschränken kann.

Der Muffelofen ist das Werkzeug, das Ihre spezifischen technischen Anforderungen in die physikalische Architektur des Kohlenstoffmaterials umwandelt.

Zusammenfassungstabelle:

| Prozessparameter | Rolle des Muffelofens | Auswirkung auf Biokohle |

|---|---|---|

| Temperatur (350-650°C) | Präzise Temperaturregelung und -stabilität | Bestimmt den Kohlenstoffisierungsgrad und die Ausbeute |

| Atmosphärenkontrolle | Aufrechterhaltung einer sauerstoffarmen Umgebung | Verhindert Verbrennung; gewährleistet Pyrolyse statt Vergasung |

| Verweilzeit | Konstante Wärmeanwendung (z. B. 60 Min.) | Ermöglicht die Bildung und Stabilität aromatischer Strukturen |

| Entfernung flüchtiger Stoffe | Kontrollierte Verdampfung von Nicht-Kohlenstoffelementen | Treibt die Porenentstehung und Oberflächenvergrößerung an |

Erweitern Sie Ihre Biokohle-Forschung mit KINTEK

Präzise Kohlenstoffisierung erfordert mehr als nur Wärme – sie erfordert absolute Kontrolle. Bei KINTEK sind wir auf Hochleistungs-Wärmelösungen spezialisiert, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme. Ob Sie Orangenschalen-Biokohle oder fortschrittliche Kohlenstoffstrukturen synthetisieren, unsere Laboröfen sind vollständig anpassbar, um Ihre spezifischen Temperatur- und Atmosphärenanforderungen zu erfüllen.

Unterstützt durch fachkundige F&E und Fertigung bieten wir die Werkzeuge, die Sie für reproduzierbare, qualitativ hochwertige Ergebnisse benötigen.

Kontaktieren Sie KINTEK noch heute, um Ihren Ofen anzupassen

Visuelle Anleitung

Referenzen

- Mariana Paola Cabrini, Claudinei Fonseca Souza. Biochar from orange waste as a filter medium for domestic effluent treatment aimed at agricultural reuse. DOI: 10.4136/ambi-agua.3024

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie wähle ich einen Muffelofen aus? Ein Leitfaden zur Abstimmung des richtigen Ofens auf Ihren Prozess

- Wie gewährleistet ein Muffelofen Energieeffizienz? Erzielen Sie niedrigere Kosten und bessere Leistung

- Wie wird ein Muffelofen bei der Umweltbehandlung eingesetzt? Wesentlich für die Abfallanalyse und die Kleinverbrennung

- Welche Art von Temperaturregelsystem verwendet die Muffelkammer? Master Precision Heating mit PID-Regelung

- Was ist der Zweck des Muffelofensinterprozesses für Manganoxidsubstrate? Industrielle Festigkeit erreichen

- Welche Rolle spielt ein Muffelofen bei der Synthese von Kohlenstoffnitrid? Beherrschen Sie die Kontrolle der thermischen Polykondensation

- Wie erleichtert ein Muffelofensystem, das mit einer Stickstoffgasversorgung integriert ist, die Herstellung von Biokohle?

- Was sind die Standard-Spezifikationen für Kammeröfen? Schlüsselkomponenten für Präzision und Effizienz