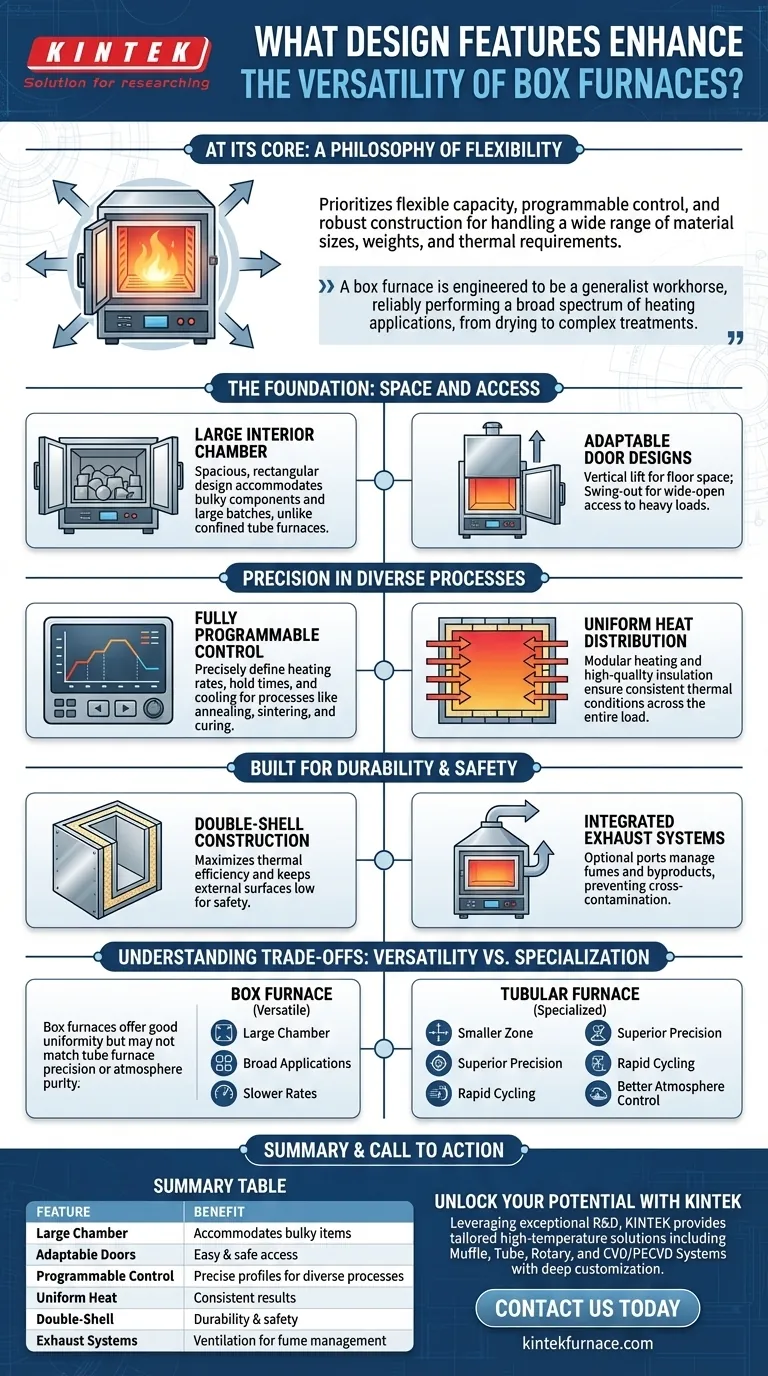

Im Kern beruht die Vielseitigkeit eines Kammerofens auf einer bewussten Designphilosophie, die flexible Kapazität, programmierbare Steuerung und robuste Konstruktion priorisiert. Zu den Hauptmerkmalen gehören eine große Innenkammer, anpassungsfähige Türsysteme wie vertikale Hubtüren oder Schwenktüren sowie vollständig programmierbare Steuerungen, die Heiz- und Kühlraten mit hoher Gleichmäßigkeit verwalten. Diese Kombination ermöglicht die Verarbeitung einer breiten Palette von Materialgrößen, Gewichten und thermischen Verarbeitungsanforderungen.

Ein Kammerofen ist als Generalist-Arbeitstier konzipiert. Sein Wert liegt nicht darin, eine einzige, spezialisierte Aufgabe zu meistern, sondern in seiner Fähigkeit, ein breites Spektrum von Heizanwendungen zuverlässig auszuführen, vom einfachen Trocknen bis zu komplexen Wärmebehandlungen.

Die Grundlage der Vielseitigkeit: Raum und Zugang

Die unmittelbarsten Merkmale, die Vielseitigkeit ermöglichen, sind die physischen Abmessungen des Ofens und die Art und Weise, wie Benutzer mit ihnen interagieren. Diese Elemente sind so konzipiert, dass sie Unvorhersehbarkeiten bei Probengröße und Beladungsanforderungen berücksichtigen.

Große Innenkammer

Ein charakteristisches Merkmal eines Kammerofens ist seine geräumige, rechteckige Kammer. Dieses große Volumen ist von Natur aus vielseitiger als der beengte Raum eines Rohrofens und ermöglicht die Verarbeitung sperriger Komponenten, großer Chargen kleinerer Gegenstände oder Materialien mit unregelmäßigen Formen.

Anpassungsfähige Türkonstruktionen

Einfacher und sicherer Zugang ist entscheidend für die Benutzerfreundlichkeit. Kammeröfen bieten typischerweise vertikale Hubtüren, die ideal sind, um Stellfläche zu sparen und einen Hitzeschild für den Bediener zu bieten, oder Schwenktüren, die einen weit geöffneten Zugang beim Laden schwerer oder unhandlicher Gegenstände ermöglichen.

Präzision und Wiederholbarkeit bei verschiedenen Prozessen

Vielseitigkeit ist nutzlos ohne Kontrolle. Ein Kammerofen muss in der Lage sein, verschiedene thermische Profile genau und wiederholt auszuführen, was durch seine Heiz- und Steuerungssysteme erreicht wird.

Vollständig programmierbare Temperaturregelung

Moderne Kammeröfen verfügen über vollständig programmierbare Steuerungen. Dies ermöglicht es dem Bediener, Heizraten, Haltezeiten bei bestimmten Temperaturen und kontrollierte Kühlraten präzise zu definieren. Diese Programmierbarkeit ist unerlässlich für die Durchführung verschiedener Prozesse wie Glühen, Sintern, Aushärten oder Veraschen, jeder mit seinem einzigartigen thermischen Profil.

Gleichmäßige Wärmeverteilung

Um konsistente Ergebnisse über eine große Last zu gewährleisten, ist eine gleichmäßige Temperatur von größter Bedeutung. Dies wird oft durch modulare Plattenheizelemente und hochwertige Isolierung erreicht. Dieses Design stellt sicher, dass Gegenstände, die in den Ecken des Ofens platziert sind, die gleichen thermischen Bedingungen erfahren wie diejenigen in der Mitte, ein kritischer Faktor für die Prozesswiederholbarkeit.

Gebaut für Langlebigkeit und Sicherheit

Ein vielseitiges Werkzeug muss robust genug sein, um über eine lange Lebensdauer hinweg unterschiedlichen Anforderungen gerecht zu werden. Die Konstruktion und die Sicherheitsmerkmale eines Kammerofens sind für den kontinuierlichen, zuverlässigen Betrieb in vielen Anwendungen ausgelegt.

Doppelwandkonstruktion und Isolierung

Eine Doppelwandkonstruktion, kombiniert mit energiesparender Isolierung, dient zwei Zwecken. Sie maximiert die thermische Effizienz durch die Verhinderung von Wärmeverlusten und hält die externen Oberflächentemperaturen niedrig, was eine sicherere Arbeitsumgebung gewährleistet. Diese robuste Konstruktion trägt auch das Gewicht dichter Lasten.

Integrierte Abluftsysteme

Viele thermische Prozesse setzen Dämpfe, Feuchtigkeit oder andere Nebenprodukte frei. Die Integration optionaler Abluftanschlüsse oder Abzugshauben macht den Ofen an diese Anwendungen anpassbar und gewährleistet eine ordnungsgemäße Belüftung sowie die Vermeidung von Kreuzkontamination zwischen verschiedenen Prozessen.

Die Kompromisse verstehen: Vielseitigkeit vs. Spezialisierung

Kein einzelnes Design ist perfekt für jede Aufgabe. Die Vielseitigkeit eines Kammerofens bringt bestimmte Kompromisse mit sich, wenn er mit spezialisierteren Geräten verglichen wird.

Temperaturgleichmäßigkeit

Obwohl ein Kammerofen eine gute Temperaturgleichmäßigkeit in seiner großen Kammer bietet, erreicht er möglicherweise nicht die außergewöhnliche Präzision eines Rohrofens. Für hochsensible, kleine Materialsynthesen oder Kristallwachstum bietet die kleinere, symmetrische Heizzone eines Rohrofens oft eine überlegene Kontrolle.

Atmosphärenkontrolle

Ein Kammerofen kann mit Gasanschlüssen für modifizierte Atmosphären ausgestattet werden, aber die Erzeugung einer hochreinen inerten oder Vakuumumgebung ist in einem abgedichteten Rohrofen erheblich einfacher. Das große Volumen und die Türdichtungen erschweren das Spülen und Aufrechterhalten einer reinen Atmosphäre.

Aufheiz- und Abkühlraten

Die große thermische Masse eines Kammerofens bedeutet, dass er sich im Allgemeinen langsamer aufheizt und abkühlt als ein kleinerer Ofen. Für Anwendungen, die schnelle thermische Zyklen erfordern, kann dies eine erhebliche Einschränkung sein.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Designstärken auf Ihre primären betrieblichen Anforderungen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder der Verarbeitung verschiedener Teile liegt: Die große Kapazität und die flexible Programmierung eines Kammerofens machen ihn zur idealen Wahl.

- Wenn Ihr Hauptaugenmerk auf hochreiner Synthese mit kontrollierten Atmosphären liegt: Ein Rohrofen ist für diese spezialisierten Kleinprobenanwendungen besser geeignet.

- Wenn Ihr Hauptaugenmerk auf der Durchführung vieler gleichzeitiger, aber separater kleiner Experimente liegt: Ein Muffelofen mit großer Kammer und mehreren Einschüben kann die notwendige Kapazität bieten.

Letztendlich befähigt Sie das Verständnis dieser Konstruktionsmerkmale, das richtige Werkzeug für Ihre spezifischen Ziele der thermischen Verarbeitung auszuwählen.

Zusammenfassungstabelle:

| Merkmal | Vorteil |

|---|---|

| Große Innenkammer | Bietet Platz für sperrige Gegenstände und große Chargen |

| Anpassungsfähige Türkonstruktionen | Gewährleistet einfaches und sicheres Beladen |

| Programmierbare Temperaturregelung | Ermöglicht präzise thermische Profile für diverse Prozesse |

| Gleichmäßige Wärmeverteilung | Bietet konsistente Ergebnisse über die gesamte Last |

| Doppelwandkonstruktion | Erhöht die Langlebigkeit und Sicherheit bei niedrigen Außentemperaturen |

| Integrierte Abluftsysteme | Ermöglicht Belüftung für die Handhabung von Dämpfen und Nebenprodukten |

Entfalten Sie das volle Potenzial Ihrer thermischen Verarbeitung mit den fortschrittlichen Kammeröfen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperaturlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke individuelle Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere vielseitigen Öfen die Effizienz und Zuverlässigkeit Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Welche Bedeutung hat die thermische Umgebung bei der Kalzinierung? Erzielen Sie reine Keramikphasen mit KINTEK

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung

- Warum ist Kalzinierung für die Bildung der NaFePO4-Phase unerlässlich? Engineering von Hochleistungs-Natrium-Eisenphosphat

- Warum wird ein Kammer muffelofen für das 800°C Anlassen von Titan-LMD-Proben verwendet? Optimieren Sie Ihre Materialleistung