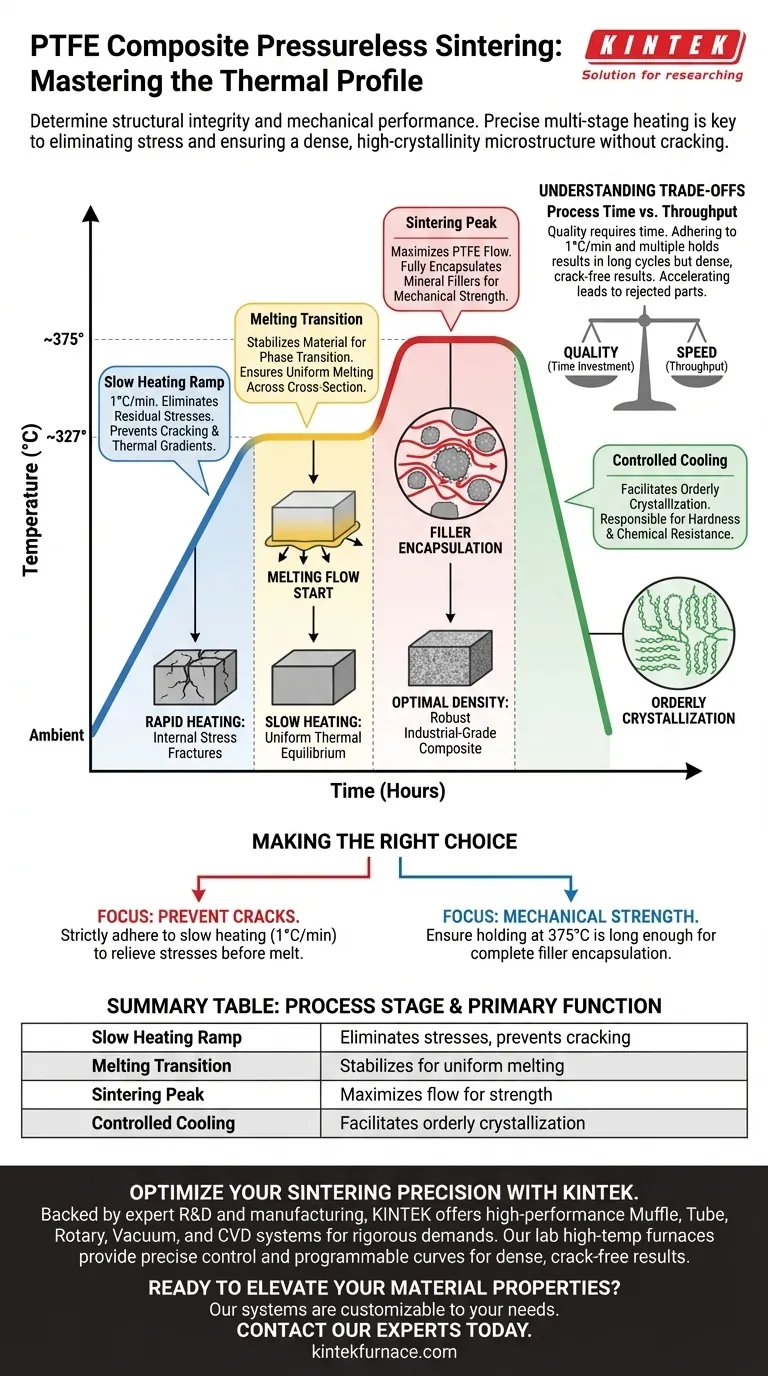

Die spezifischen Heiz- und Haltekurven bestimmen die strukturelle Integrität und die mechanische Leistung Ihres fertigen Verbundwerkstoffs. Beim drucklosen Sintern in einem Kammerwiderstands- oder Muffelofen bestimmt dieses thermische Profil, wie effektiv die PTFE-Matrix fließt, um mineralische Füllstoffe zu umhüllen. Ein präzises, mehrstufiges Programm ist der einzige verfügbare Mechanismus, um innere Spannungen zu beseitigen und eine dichte Mikrostruktur mit hoher Kristallinität ohne Rissbildung zu gewährleisten.

Eine präzise Temperaturkontrolle – insbesondere das Halten nahe dem Schmelzpunkt von 327 °C und dem Sinterpeak von 375 °C – ist unerlässlich, um Füllstoffe vollständig zu umhüllen und die Kristallisation zu steuern. Ohne eine langsame, gestufte Aufheizrate riskiert der Verbundwerkstoff innere Spannungsrisse und eine geringe Dichte.

Kontrolle von thermischer Spannung und Rissbildung

Die Notwendigkeit einer langsamen Aufheizrate

Um strukturelles Versagen zu verhindern, müssen Sie eine langsame Aufheizrate verwenden, typischerweise etwa 1 °C pro Minute.

Schnelles Aufheizen induziert Temperaturgradienten, die das Material nicht gleichmäßig aufnehmen kann. Diese langsame Rampe ist entscheidend für die Beseitigung von inneren Restspannungen, die sich unweigerlich während der anfänglichen Formgebungs- oder Verdichtungsphasen ansammeln.

Verhinderung makroskopischer Defekte

Durch die Einhaltung einer allmählichen Temperaturerhöhung stellen Sie sicher, dass das Material Schicht für Schicht das thermische Gleichgewicht erreicht.

Dies verhindert die Bildung von Rissen und Spalten, die entstehen, wenn sich die Außenseite deutlich schneller ausdehnt oder Phasenübergänge durchläuft als der Kern.

Die Funktion von mehrstufigem Halten

Steuerung des Schmelzübergangs (327 °C)

Halteperioden nahe dem Schmelzpunkt von PTFE von 327 °C sind entscheidend für die Vorbereitung der Polymermatrix für den Fluss.

Diese Stufe stabilisiert die Materialtemperatur, gerade wenn sie ihren Phasenübergang beginnt. Sie stellt sicher, dass der gesamte Querschnitt des Teils gleichzeitig in die Schmelzphase eintritt und nicht nacheinander.

Der Sinterpeak (375 °C)

Die letzte Haltephase bei der Sintertemperatur von 375 °C ist, wo die eigentliche Verbundintegration stattfindet.

Bei dieser Temperatur wird die PTFE-Matrix ausreichend viskos, um zu fließen und die mineralischen Füllstoffe vollständig zu umhüllen. Dies schafft die physikalische Bindung zwischen dem Polymer und der Verstärkung, die für die mechanische Festigkeit des Verbundwerkstoffs unbedingt erforderlich ist.

Erreichen optimaler Materialeigenschaften

Förderung geordneter Kristallisation

Die "Bedeutung" der Kurve geht über das einfache Schmelzen hinaus; sie bestimmt die Anordnung der Polymerketten beim Abkühlen.

Ein kontrollierter, mehrstufiger Prozess erleichtert die geordnete Kristallisation. Diese Organisation der molekularen Struktur ist direkt für die endgültige Härte und chemische Beständigkeit des Materials verantwortlich.

Verdichtung der Mikrostruktur

Das drucklose Sintern verlässt sich ausschließlich auf thermische Energie und Zeit, um Hohlräume zu entfernen.

Die richtigen Haltezeiten ermöglichen es dem Material, sich in eine dichte mikroskopische Struktur einzustellen. Diese hohe Dichte maximiert die Vorteile der mineralischen Verstärkung und führt zu einem überlegenen Verbundwerkstoff.

Verständnis der Kompromisse

Prozesszeit vs. Durchsatz

Der Hauptkompromiss beim drucklosen Sintern ist der erhebliche Zeitaufwand, der für ein qualitativ hochwertiges Ergebnis erforderlich ist.

Die Einhaltung einer 1 °C pro Minute Rampenrate und mehrerer Haltephasen führt zu langen Zykluszeiten, was den Ofendurchsatz reduziert. Der Versuch, diesen Prozess zu beschleunigen, führt jedoch fast immer zu Ausschussteilen aufgrund von Spannungsrissen oder unvollständiger Benetzung der Füllstoffe.

Die richtige Wahl für Ihr Ziel treffen

Um die Leistung Ihrer PTFE-Verbundwerkstoffe zu maximieren, müssen Sie das Heizprofil über die Geschwindigkeit stellen.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Rissen liegt: Halten Sie sich strikt an die langsame Aufheizrate von 1 °C pro Minute, um innere Spannungen vor der Schmelzphase vollständig abzubauen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass die Halteperiode bei 375 °C lang genug ist, damit das PTFE vollständig fließt und jedes mineralische Füllstoffpartikel umhüllt.

Die Beherrschung dieser thermischen Plateaus ist der Unterschied zwischen einem spröden Teil und einem robusten, industrietauglichen Verbundwerkstoff.

Zusammenfassungstabelle:

| Prozessstufe | Zieltemperatur | Hauptfunktion |

|---|---|---|

| Langsame Aufheizrampe | Umgebung bis 327 °C | Beseitigt Restspannungen; verhindert Temperaturgradienten und Rissbildung. |

| Schmelzübergang | ~327 °C | Stabilisiert das Material für den Phasenübergang; gewährleistet gleichmäßiges Schmelzen. |

| Sinterpeak | ~375 °C | Maximiert den PTFE-Fluss zur vollständigen Umhüllung mineralischer Füllstoffe für Festigkeit. |

| Kontrolliertes Abkühlen | Nach 375 °C | Ermöglicht geordnete Kristallisation für chemische Beständigkeit und Härte. |

Optimieren Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass thermische Spannungen die Integrität Ihres Materials beeinträchtigen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für die anspruchsvollen Anforderungen der PTFE-Verbundproduktion entwickelt wurden. Unsere Labor-Hochtemperaturöfen bieten die präzise Temperaturkontrolle und programmierbaren Kurven, die erforderlich sind, um jedes Mal dichte, rissfreie Ergebnisse zu gewährleisten.

Bereit, Ihre Materialeigenschaften zu verbessern? Unsere Systeme sind vollständig anpassbar, um Ihre einzigartigen Sinteranforderungen zu erfüllen.

Kontaktieren Sie noch heute unsere Experten

Visuelle Anleitung

Referenzen

- Chen Wang, Zhimin Bai. Preparation and Tribological Behaviors of Antigorite and Wollastonite Mineral Dual-Phase-Reinforced Polytetrafluoroethylene Matrix Composites. DOI: 10.3390/lubricants12030074

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie werden Kastenöfen in der Herstellung elektronischer Bauteile eingesetzt? Präzise thermische Verarbeitung freischalten

- Warum sind Muffelöfen für Niedertemperaturanwendungen ungeeignet? Entdecken Sie die Grenzen des Hochtemperaturdesigns

- Wie wird ein Hochtemperatur-Muffelofen bei den Kalzinierungs- und Sinterstufen von SrVO3-Vorläufern eingesetzt?

- Was sind die häufigsten Probleme bei Muffelöfen? Fehlerbehebung bei Heiz-, Temperatur- und Regelungsproblemen

- Was macht Muffelöfen in verschiedenen Industrien so vielseitig? Entdecken Sie ihre wichtigsten Vorteile

- Welche Wärmebehandlungsverfahren können mit Kammeröfen durchgeführt werden? Beherrschen Sie vielseitige thermische Prozesse

- Welche Temperaturbereiche können verschiedene Muffelofentypen erreichen? Finden Sie die perfekte Lösung für Ihr Labor

- Was ist wichtig bei der Kammergröße von Muffelöfen? Gewährleisten Sie präzises Heizen mit der richtigen Zone