Im Grunde genommen ist ein Muffelofen für Niedertemperaturanwendungen ungeeignet, da seine Heizelemente fundamental für eine hohe Intensitätsleistung ausgelegt sind. Unterhalb von etwa 300 °C bis 400 °C emittieren diese Elemente keine ausreichende oder stabile Wärmestrahlung, was sie sowohl unwirksam als auch schwer zu kontrollieren für Prozesse macht, die sanftes, präzises Erwärmen erfordern.

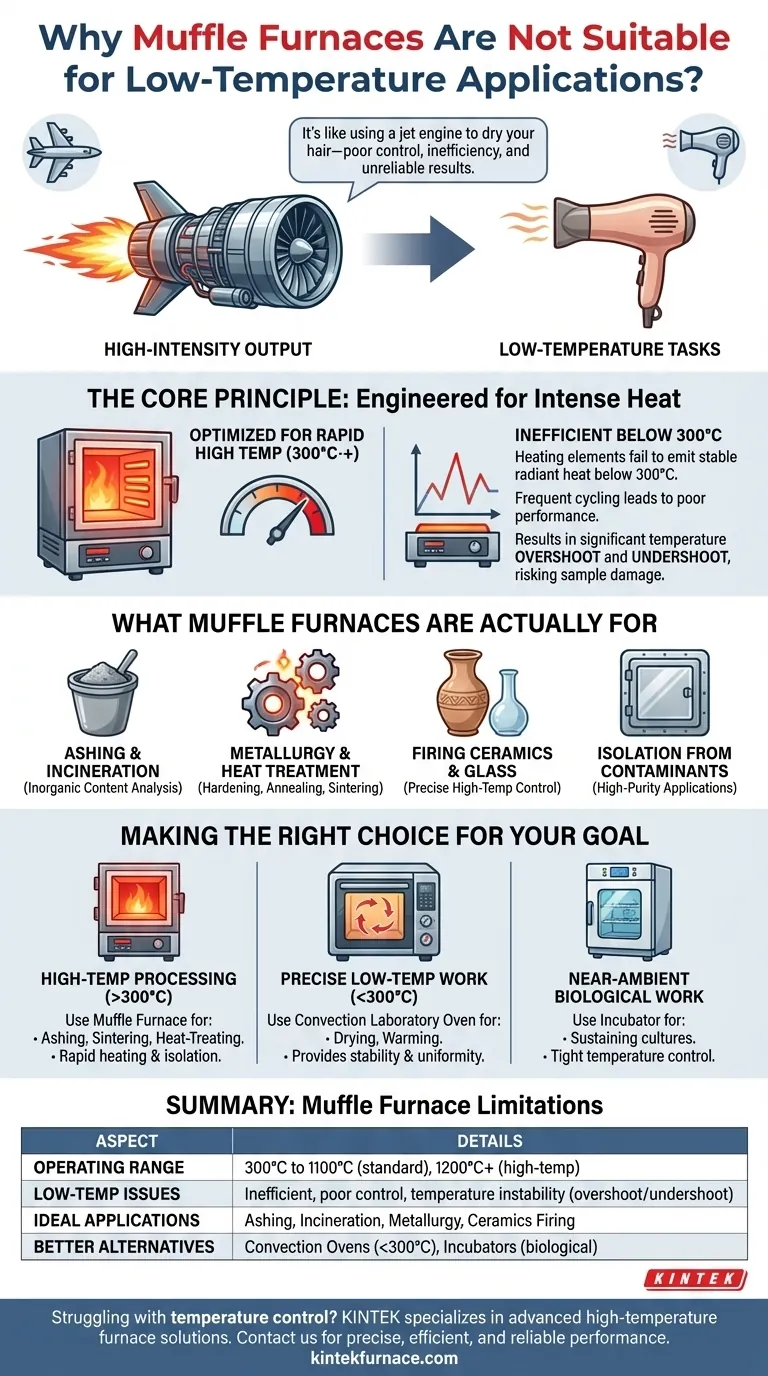

Ein Muffelofen ist ein spezialisiertes, leistungsstarkes Werkzeug, das für intensive Hitze konstruiert wurde. Der Versuch, ihn für Niedertemperaturaufgaben einzusetzen, ist, als würde man einen Düsenantrieb zum Trocknen der Haare verwenden – es ist das falsche Instrument, was zu schlechter Kontrolle, Ineffizienz und unzuverlässigen Ergebnissen führt.

Das Kernprinzip: Entwickelt für intensive Hitze

Das Design eines Muffelofens ist optimiert, um sehr hohe Temperaturen schnell und gleichmäßig zu erreichen und zu halten. Diese Spezialisierung macht ihn gerade zu einer schlechten Wahl für Arbeiten unterhalb seines vorgesehenen Betriebsbereichs.

Ineffiziente Heizung bei niedrigen Temperaturen

Die Heizelemente in einem Muffelofen sind so konzipiert, dass sie rot glühen und Energie hauptsächlich durch Wärmestrahlung übertragen. Bei Temperaturen unter 300 °C sinkt diese Strahlungsleistung erheblich.

Das Steuersystem des Ofens muss die Hochleistungselemente häufig ein- und ausschalten, um einen niedrigen Sollwert aufrechtzuerhalten, was zu einer schlechten Leistung führt.

Der Standardbetriebsbereich definiert seinen Zweck

Standard-Muffelöfen sind für den zuverlässigen Betrieb von 300 °C bis 1100 °C gebaut. Hochtemperaturmodelle sind für noch höhere Bereiche konzipiert, beginnend bei 1200 °C oder mehr.

Ihre gesamte Konstruktion, von den Heizelementen bis zur Isolierung, ist darauf ausgelegt, extreme Hitze zu handhaben und einzuschließen, nicht aber, niedrige Temperaturen feinfühlig zu regeln.

Unvermeidliche Temperaturinstabilität

Wenn man einen Muffelofen zwingt, nahe an der Untergrenze seiner Leistungsfähigkeit zu arbeiten, führt dies zu erheblichem Überschwingen und Unterschwingen der Temperatur.

Das System injiziert eine große Wärmemenge, um den Sollwert zu erreichen, überschreitet ihn wahrscheinlich und kühlt dann zu weit ab, bevor die Elemente wieder einschalten. Dieser Mangel an Stabilität kann empfindliche Proben leicht ruinieren.

Wofür Muffelöfen eigentlich gedacht sind

Das Verständnis der beabsichtigten Anwendungen eines Muffelofens verdeutlicht, warum er kein Universalofen ist. Er glänzt bei Prozessen, die intensive, isolierte Hitze erfordern.

Veraschung und Verbrennung

Eine seiner Hauptanwendungen ist die vollständige Verbrennung organischer oder flüchtiger Materialien, um den anorganischen, nicht brennbaren Gehalt einer Probe zu bestimmen. Dieser Prozess, bekannt als Veraschung, erfordert durchweg hohe Temperaturen.

Metallurgie und Wärmebehandlung

Muffelöfen sind entscheidend für metallurgische Prozesse, die die physikalischen Eigenschaften eines Materials verändern. Dazu gehören Härten, Glühen, Sintern und Hartlöten, die alle bei Hunderten oder Tausenden von Grad Celsius stattfinden.

Brennen von Keramik und Glas

Die Herstellung von Keramik, Glas und Emaille-Beschichtungen erfordert eine präzise Steuerung bei sehr hohen Temperaturen. Die Fähigkeit des Ofens, eine gleichmäßige Wärme zu liefern, stellt sicher, dass das Material korrekt und ohne Schwachstellen gebrannt wird.

Isolation von Kontaminanten

Der "Muffel" selbst ist eine Kammer, die die Probe von den Heizelementen und möglichen Verbrennungsprodukten isoliert. Dies ist entscheidend für Hochreine Anwendungen in der Materialforschung und -prüfung.

Die Kompromisse verstehen

Die Wahl des falschen Instruments führt zu erheblichen Risiken und Ineffizienzen in Ihrem Arbeitsablauf. Ein Muffelofen ist ein leistungsstarkes Werkzeug, hat aber klare Grenzen.

Das Risiko beschädigter Proben

Die Temperaturinstabilität, die dem Betrieb eines Muffelofens bei niedrigen Temperaturen innewohnt, kann Proben, die eine präzise thermische Kontrolle erfordern, irreversibel beschädigen oder verändern.

Erhebliche Energieineffizienz

Den Betrieb eines Hochleistungsgeräts an seinem niedrigsten, ineffizientesten Punkt verschwendet eine beträchtliche Menge Energie im Vergleich zur Verwendung eines Instruments, das für diesen spezifischen Temperaturbereich ausgelegt ist.

Wann man einen Muffelofen verwendet (und wann nicht)

Verwenden Sie einen Muffelofen nur für seinen vorgesehenen Zweck: Hochtemperatur-Materialverarbeitung über 300 °C. Für jede Anwendung, die Trocknen, Inkubieren oder sanftes Erwärmen erfordert, ist er das falsche Werkzeug.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizgeräts ist der erste Schritt zu zuverlässigen und reproduzierbaren Ergebnissen.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturverarbeitung (>300 °C) liegt: Ein Muffelofen ist das richtige Werkzeug und bietet schnelles Aufheizen und Isolation für Prozesse wie Veraschung, Sintern oder Wärmebehandlung.

- Wenn Ihr Hauptaugenmerk auf präziser Niedertemperaturarbeit (<300 °C) liegt: Ein Konvektionsofen für Laborzwecke ist die geeignete Wahl, da er die notwendige Stabilität und lüftergestützte Gleichmäßigkeit bietet, die ein Muffelofen nicht aufweisen kann.

- Wenn Ihr Hauptaugenmerk auf biologischer Arbeit nahe Umgebungstemperatur liegt: Ein Inkubator ist das spezialisierte Werkzeug, das für die enge Temperaturkontrolle entwickelt wurde, die zur Aufrechterhaltung von Kulturen erforderlich ist.

Indem Sie das Design des Instruments auf die Anforderungen Ihrer Anwendung abstimmen, stellen Sie die Genauigkeit und den Erfolg Ihrer Arbeit sicher.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Betriebsbereich | 300 °C bis 1100 °C (Standard), 1200 °C+ (Hochtemperaturmodelle) |

| Probleme bei niedrigen Temperaturen | Ineffiziente Heizung, schlechte Kontrolle, Temperaturinstabilität (Überschwingen/Unterschwingen) |

| Ideale Anwendungen | Veraschung, Verbrennung, Metallurgie (z. B. Härten, Glühen), Keramikbrennen |

| Bessere Alternativen | Konvektionsofen für <300 °C, Inkubator für biologische Arbeiten |

Haben Sie Probleme mit der Temperaturregelung in Ihrem Labor? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Drehrohr-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit herausragender F&E und interner Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – und so eine präzise, effiziente und zuverlässige Leistung zu gewährleisten. Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Hochtemperaturanwendungen zu finden!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen