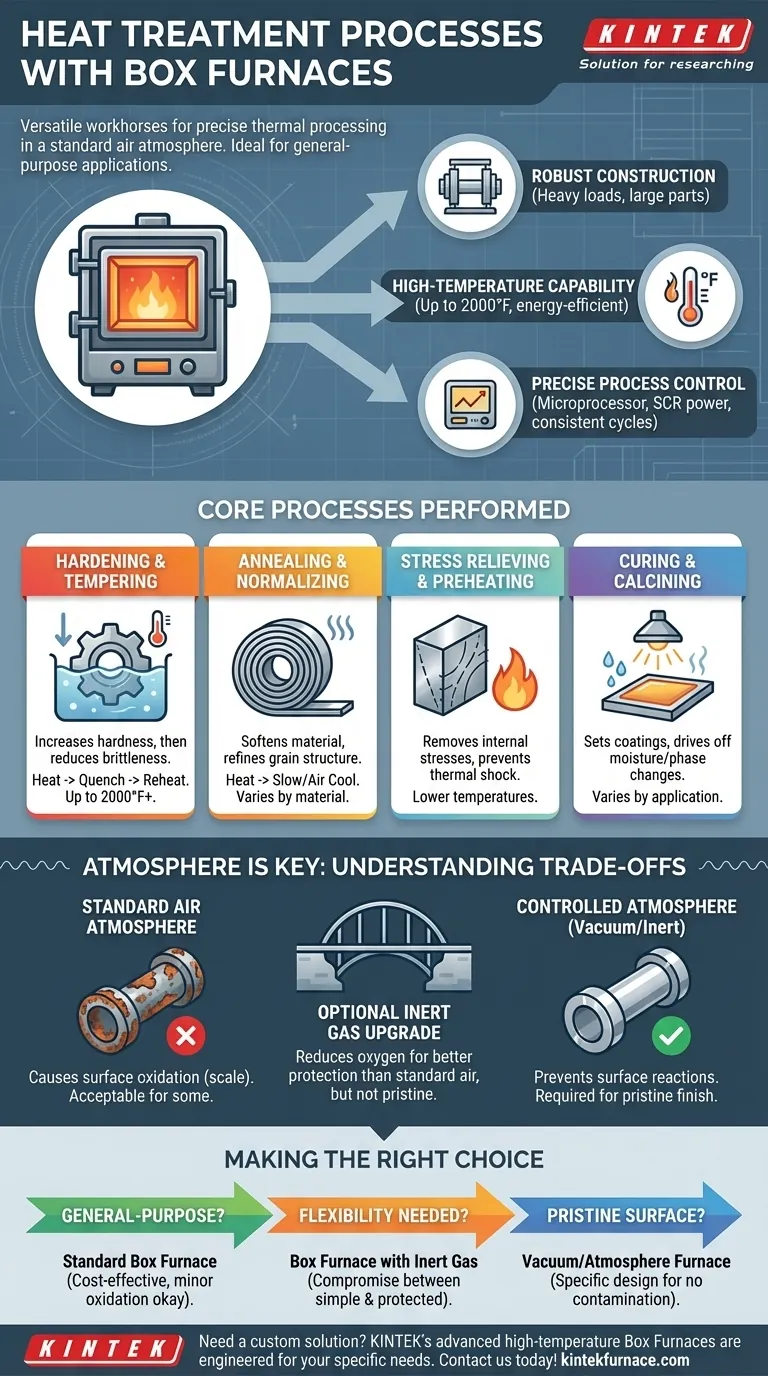

Im Kern ist ein Kammerofen ein vielseitiges Arbeitstier, das eine breite Palette gängiger Wärmebehandlungsverfahren durchführen kann. Dazu gehören Härten, Anlassen, Glühen, Normalisieren, Spannungsarmglühen, Vorwärmen, Kalzinieren und Aushärten, was ihn zu einem Grundpfeiler in vielen Industrieanlagen und Laboren macht.

Ein Kammerofen ist am besten als ein sehr leistungsfähiges Allzweckwerkzeug für die thermische Behandlung zu verstehen. Seine Hauptstärke liegt in der Erzielung präziser Temperaturen in normaler Luftatmosphäre, was ihn ideal für eine breite Palette von Anwendungen macht, bei denen Oberflächenoxidation keine kritische Rolle spielt.

Wie ein Kammerofen die Wärmebehandlung ermöglicht

Ein Kammerofen, auch als Chargenofen bekannt, ist durch sein Kerndesign definiert: eine einzige Kammer mit einer frontseitigen Tür, die für die Behandlung von Teilen in einer Charge nach der anderen gebaut ist. Diese einfache, aber robuste Konstruktion macht ihn so anpassungsfähig.

Robuste Konstruktion für anspruchsvolle Lasten

Standard-Kammeröfen sind typischerweise aus schwerer Stahlblechkonstruktion gefertigt und können sehr schwere Lasten aufnehmen. Dies macht sie für die Verarbeitung großer Einzelteile oder beträchtlicher Mengen kleinerer Komponenten geeignet.

Hochtemperaturfähigkeit

Mit Nennwerten, die oft 1093 °C (2000 °F) erreichen, und energieeffizienter Keramikfaserisolierung können diese Öfen leicht die für die meisten gängigen Wärmebehandlungen von Stählen und anderen Legierungen erforderlichen Temperaturen erreichen.

Präzise Prozesskontrolle

Moderne Öfen sind mit mikroprozessorgesteuerten Temperaturreglern und SCR-Leistungssteuerungen (für Elektromodelle) ausgestattet. Dies stellt sicher, dass die Heizzyklen präzise und wiederholbar sind, was für die Erzielung gleichmäßiger metallurgischer Eigenschaften entscheidend ist.

Kernprozesse, die in einem Kammerofen durchgeführt werden

Die Vielseitigkeit des Kammerofens ermöglicht die Durchführung des gesamten Spektrums grundlegender Wärmebehandlungsoperationen.

Härten und Anlassen

Härten beinhaltet das Erhitzen von Stahl auf eine kritische Temperatur und anschließendes schnelles Abkühlen (Abschrecken), um eine sehr harte, aber spröde Struktur zu erzeugen. Das Teil wird dann angelassen – auf eine niedrigere Temperatur wiedererhitzt –, um diese Sprödigkeit zu reduzieren und das gewünschte Gleichgewicht zwischen Härte und Zähigkeit zu erreichen.

Glühen und Normalisieren

Glühen ist ein Prozess des Erhitzens und langsamen Abkühlens, um ein Material weicher und leichter zu bearbeiten oder zu formen. Normalisieren beinhaltet das Abkühlen an Luft nach dem Erhitzen, was die Kornstruktur verfeinert und die Festigkeit und Gleichmäßigkeit von Stahl verbessert.

Spannungsarmglühen und Vorwärmen

Spannungsarmglühen verwendet niedrigere Temperaturen, um innere Spannungen zu entfernen, die durch Herstellungsprozesse wie Schweißen oder Bearbeiten verursacht werden, und verhindert so spätere Verformungen oder Rissbildung. Vorwärmen ist der Prozess des Erhitzens eines Teils vor einer nachfolgenden Operation wie Schweißen, um thermischen Schock zu verhindern.

Andere Hochtemperatur-Operationen

Kammeröfen werden auch zum Aushärten von Beschichtungen oder Verbundwerkstoffen und zum Kalzinieren verwendet, einem Prozess, bei dem Materialien erhitzt werden, um Feuchtigkeit zu entfernen und Phasenumwandlungen zu induzieren, oft in der Keramik- und Katalysatorherstellung.

Verständnis der Kompromisse: Atmosphäre ist entscheidend

Obwohl unglaublich vielseitig, ist das bestimmende Merkmal – und die Einschränkung – eines Standard-Kammerofens seine Betriebsatmosphäre.

Die Standard-Luftatmosphäre

Ein typischer Kammerofen arbeitet in normaler Luft. Für viele Materialien und Prozesse ist dies vollkommen akzeptabel. Das Erhitzen von Metallen in Anwesenheit von Sauerstoff führt jedoch zu Oxidation oder Zunderbildung auf der Oberfläche.

Die Rolle der Atmosphärenkontrolle

Für Materialien, bei denen eine saubere, zunderfreie Oberfläche entscheidend ist (z. B. Luft- und Raumfahrtkomponenten, medizinische Implantate), ist ein Ofen mit Atmosphärenkontrolle erforderlich. Vakuumöfen oder Inertgasöfen entfernen Sauerstoff und andere reaktive Gase, um Oberflächenreaktionen wie Oxidation und Entkohlung zu verhindern.

Optionale Upgrades für Kammeröfen

Es ist möglich, einen Kammerofen mit Funktionen wie Inertgas-Konstruktion auszustatten. Dies ermöglicht die Einleitung eines Inertgases wie Stickstoff oder Argon, wodurch der größte Teil des Sauerstoffs verdrängt wird. Dies bietet ein höheres Schutzniveau als Luft, erreicht aber typischerweise nicht die Reinheit eines dedizierten Vakuumofens.

Die richtige Wahl für Ihr Ziel treffen

Um die richtige Ausrüstung für die thermische Behandlung auszuwählen, müssen Sie die Fähigkeiten des Ofens an Ihr Material und die Anforderungen des Endprodukts anpassen.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung liegt: Ein Standard-Kammerofen ist eine ausgezeichnete, kostengünstige Wahl für Prozesse wie Anlassen, Glühen und Spannungsarmglühen, bei denen geringfügige Oberflächenoxidation akzeptabel ist oder nach der Behandlung entfernt werden kann.

- Wenn Ihr Hauptaugenmerk auf einer makellosen, oxidationsfreien Oberfläche liegt: Sie sollten einen Vakuumofen oder einen dedizierten Atmosphärenofen untersuchen, da diese speziell dafür entwickelt wurden, Teile vor Oberflächenkontamination zu schützen.

- Wenn Sie Flexibilität für sowohl allgemeine als auch empfindliche Teile benötigen: Erwägen Sie einen Kammerofen mit einem optionalen Inertgas-Paket, das einen Kompromiss zwischen der Einfachheit eines Standardofens und dem Schutz einer kontrollierten Atmosphäre bietet.

Letztendlich hängt die Wahl des richtigen Ofens von einem klaren Verständnis der Empfindlichkeit Ihres Materials gegenüber der Behandlungsumgebung ab.

Zusammenfassungstabelle:

| Prozess | Hauptfunktion | Typischer Temperaturbereich |

|---|---|---|

| Härten & Anlassen | Erhöht die Härte, reduziert dann die Sprödigkeit | Bis zu 1093 °C+ (2000 °F+) |

| Glühen & Normalisieren | Erweicht das Material, verfeinert die Kornstruktur | Variiert je nach Material |

| Spannungsarmglühen & Vorwärmen | Entfernt innere Spannungen, verhindert thermischen Schock | Niedrigere Temperaturen |

| Aushärten & Kalzinieren | Härtet Beschichtungen, treibt Feuchtigkeit aus/verursacht Phasenumwandlungen | Variiert je nach Anwendung |

Benötigen Sie einen Ofen, der Ihren spezifischen Anforderungen an die thermische Behandlung entspricht? KINTEKs fortschrittliche Hochtemperatur-Kammeröfen sind auf Präzision und Langlebigkeit ausgelegt. Durch die Nutzung unserer außergewöhnlichen F&E und unserer Inhouse-Fertigung bieten wir tiefgreifende Anpassungsmöglichkeiten, um Ihre einzigartigen Anforderungen für Härten, Glühen oder jeden anderen Prozess perfekt zu erfüllen. Unsere Experten helfen Ihnen gerne bei der Auswahl oder Konstruktion der idealen Lösung. Kontaktieren Sie noch heute unser Team, um Ihre Anwendung zu besprechen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie wird ein Hochtemperatur-Rohröfen bei der Synthese von MoO2/MWCNT-Nanokompositen eingesetzt? Präzisionsanleitung

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Was ist ein Beispiel für ein Material, das mit einem Rohrofen hergestellt wird? Präzise Materialherstellung meistern

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten