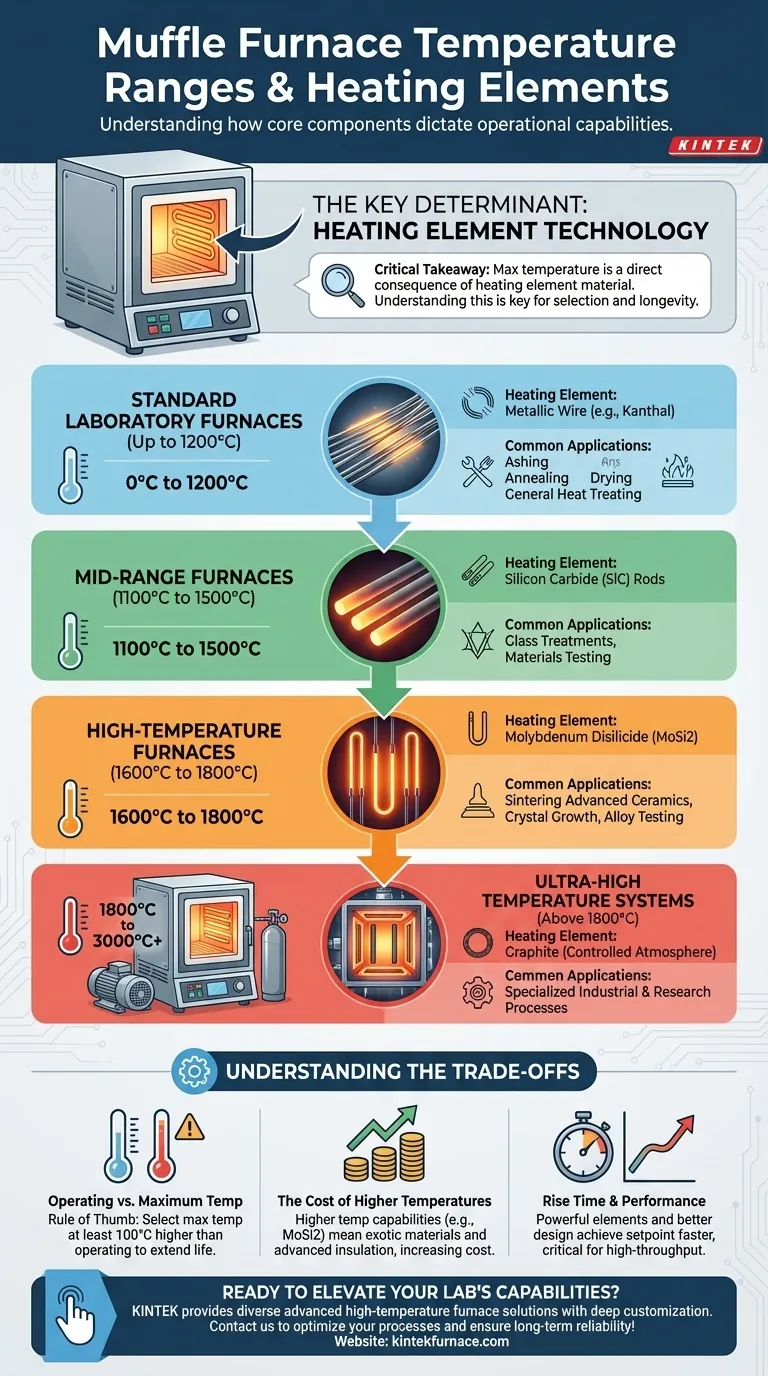

Grundsätzlich werden die Temperaturbereiche von Muffelöfen durch die Technologie ihrer internen Heizelemente bestimmt. Standard-Labormodelle arbeiten typischerweise bis zu 1200°C, während Hochtemperaturversionen 1800°C erreichen können. Spezialisierte Industrie- und Forschungsofen können sogar 3000°C überschreiten, obwohl diese seltener sind.

Die entscheidende Erkenntnis ist, dass die maximale Temperatur eines Ofens nicht nur eine Zahl ist, sondern eine direkte Folge seiner Kernkomponenten. Das Verständnis der Art des verwendeten Heizelements ist der Schlüssel zur Auswahl des richtigen Ofens für Ihre spezifischen Temperaturanforderungen und zur Sicherstellung der Langlebigkeit Ihrer Ausrüstung.

Wie die Temperaturfähigkeit bestimmt wird

Ein Muffelofen funktioniert, indem er eine isolierte Außenkammer erhitzt, die dann gleichmäßige Wärme in eine Innenkammer (die Muffel) abstrahlt. Dieser indirekte Heizprozess verhindert direkten Kontakt zwischen den Heizelementen und dem Werkstück und sorgt für eine saubere und homogene Temperaturumgebung.

Die Rolle des Heizelements

Das Material, das für die Heizelemente verwendet wird, ist der wichtigste Faktor, der die maximale Betriebstemperatur eines Ofens bestimmt. Jedes Material hat eine physikalische Grenze, jenseits derer es sich schnell zersetzt oder versagt, hauptsächlich aufgrund von Oxidation.

Die Muffelkammer selbst

Die Innenkammer besteht aus fortschrittlichen, hitzebeständigen Keramikmaterialien. Während sie den Zieltemperaturen standhalten muss, sind es die sie umgebenden Heizelemente, die die Wärme erzeugen und die Betriebsobergrenze definieren.

Temperaturbereiche nach Ofentyp

Öfen werden am besten nach der verwendeten Heizelementtechnologie klassifiziert. Dies bietet einen klaren Leitfaden für ihre Betriebsfähigkeiten und beabsichtigten Anwendungen.

Standard-Laboröfen (bis 1200°C)

Diese Öfen verwenden fast immer metallische Drahtheizelemente, typischerweise eine Eisen-Chrom-Aluminium-Legierung (wie Kanthal). Diese Technologie ist zuverlässig, kostengünstig und ideal für eine Vielzahl gängiger Laboraufgaben.

Anwendungen umfassen Veraschung, Glühen, Trocknen und allgemeine Wärmebehandlung von Metallen. Viele bekannte Marken wie Thermolyne bieten Modelle in diesem Bereich an.

Mittelbereichsöfen (1100°C bis 1500°C)

Um Temperaturen jenseits der Grenzen von Metalldraht zu erreichen, verwenden Öfen Siliziumkarbid (SiC)-Stabheizelemente. Diese sind bei höheren Temperaturen robuster, aber auch spröder und teurer.

Diese Modelle überbrücken die Lücke für Prozesse, die mehr Wärme erfordern, als ein Standardofen liefern kann, wie z.B. bestimmte Glasbehandlungen oder Materialprüfungen.

Hochtemperaturöfen (1600°C bis 1800°C)

Die höchste Stufe gängiger Laboröfen basiert auf Molybdändisilizid (MoSi2)-Heizelementen. Diese Elemente können konstant bei sehr hohen Temperaturen betrieben werden, was sie für fortschrittliche Anwendungen unerlässlich macht.

Ihr Haupteinsatzgebiet ist die wissenschaftliche Forschung und spezialisierte Fertigung, einschließlich des Sinterns von Hochleistungskeramiken, des Wachstums von Kristallen und des Testens von Hochleistungslegierungen.

Ultrahochtemperatursysteme (über 1800°C)

Öfen, die 1800°C überschreiten, sind hochspezialisiert. Sie verwenden oft Graphitelemente und erfordern eine kontrollierte, sauerstofffreie Atmosphäre (Vakuum oder Inertgas), um das Verbrennen der Elemente zu verhindern. Einige Marken wie Carbolite bieten Modelle an, die für spezielle industrielle und Forschungszwecke bis zu 3000°C erreichen können.

Die Kompromisse verstehen

Die Auswahl eines Ofens beinhaltet mehr als nur die Suche nach einem, der Ihre Zieltemperatur erreichen kann. Praktische und finanzielle Überlegungen sind entscheidend für eine fundierte Entscheidung.

Betriebstemperatur vs. Maximaltemperatur

Ein Ofen sollte nicht kontinuierlich bei seiner maximalen Nennleistung betrieben werden. Dies verkürzt die Lebensdauer der Heizelemente drastisch. Als Faustregel gilt: Wählen Sie einen Ofen mit einer maximalen Temperatur, die mindestens 100°C höher ist als Ihre normale Betriebstemperatur.

Die Kosten höherer Temperaturen

Mit höheren Temperaturfähigkeiten ist ein erheblicher Kostenanstieg verbunden. Dies liegt nicht nur an den exotischeren Heizelementmaterialien (MoSi2 ist wesentlich teurer als Kanthaldraht), sondern auch an der fortschrittlicheren Isolierung, die zur sicheren Eindämmung der Wärme erforderlich ist.

Anstiegszeit und Leistung

Die Anstiegszeit oder die Zeit, die der Ofen benötigt, um seinen Sollwert zu erreichen, ist eine wichtige Leistungskennzahl. Öfen mit leistungsstärkeren Elementen und besserem Design heizen schneller auf, was in Umgebungen mit hohem Durchsatz entscheidend sein kann.

Die richtige Wahl für Ihre Anwendung treffen

Nutzen Sie Ihren erforderlichen Temperaturbereich als primären Filter, um Ihre Optionen einzugrenzen und sicherzustellen, dass Sie in die richtige Technologie für Ihre Bedürfnisse investieren.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Laborarbeiten wie Veraschung, Trocknung oder grundlegender Metallbehandlung liegt: Ein Standardofen mit metallischen Elementen (bis 1200°C) ist die praktischste und kostengünstigste Wahl.

- Wenn Ihr Hauptaugenmerk auf Materialprüfung oder Prozessen liegt, die mäßige Hitze erfordern: Ein Mittelbereichsofen mit Siliziumkarbid (SiC)-Elementen (bis 1500°C) bietet die notwendige Kapazität und Flexibilität.

- Wenn Ihr Hauptaugenmerk auf fortschrittlichen Keramiken, Sintern oder der Forschung an Hochtemperaturlegierungen liegt: Sie müssen in einen Hochtemperaturofen mit Molybdändisilizid (MoSi2)-Elementen (1600°C-1800°C) investieren.

Die Wahl des richtigen Ofens besteht darin, die Heiztechnologie präzise auf Ihre Anwendung abzustimmen, was sowohl den Betriebserfolg als auch die langfristige Zuverlässigkeit der Ausrüstung garantiert.

Zusammenfassungstabelle:

| Ofentyp | Heizelement | Temperaturbereich | Häufige Anwendungen |

|---|---|---|---|

| Standard-Labor | Metalldraht (z.B. Kanthal) | Bis 1200°C | Veraschung, Glühen, Trocknen, grundlegende Wärmebehandlung |

| Mittelbereich | Siliziumkarbid (SiC)-Stäbe | 1100°C bis 1500°C | Glasbehandlungen, Materialprüfung |

| Hochtemperatur | Molybdändisilizid (MoSi2) | 1600°C bis 1800°C | Sintern von Keramiken, Kristallwachstum, Legierungsprüfung |

| Ultrahochtemperatur | Graphit (mit kontrollierter Atmosphäre) | Über 1800°C bis 3000°C | Spezialisierte industrielle und Forschungsprozesse |

Bereit, die Leistungsfähigkeit Ihres Labors zu steigern? Mit außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperaturofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Prozesse optimieren und langfristige Zuverlässigkeit gewährleisten können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern