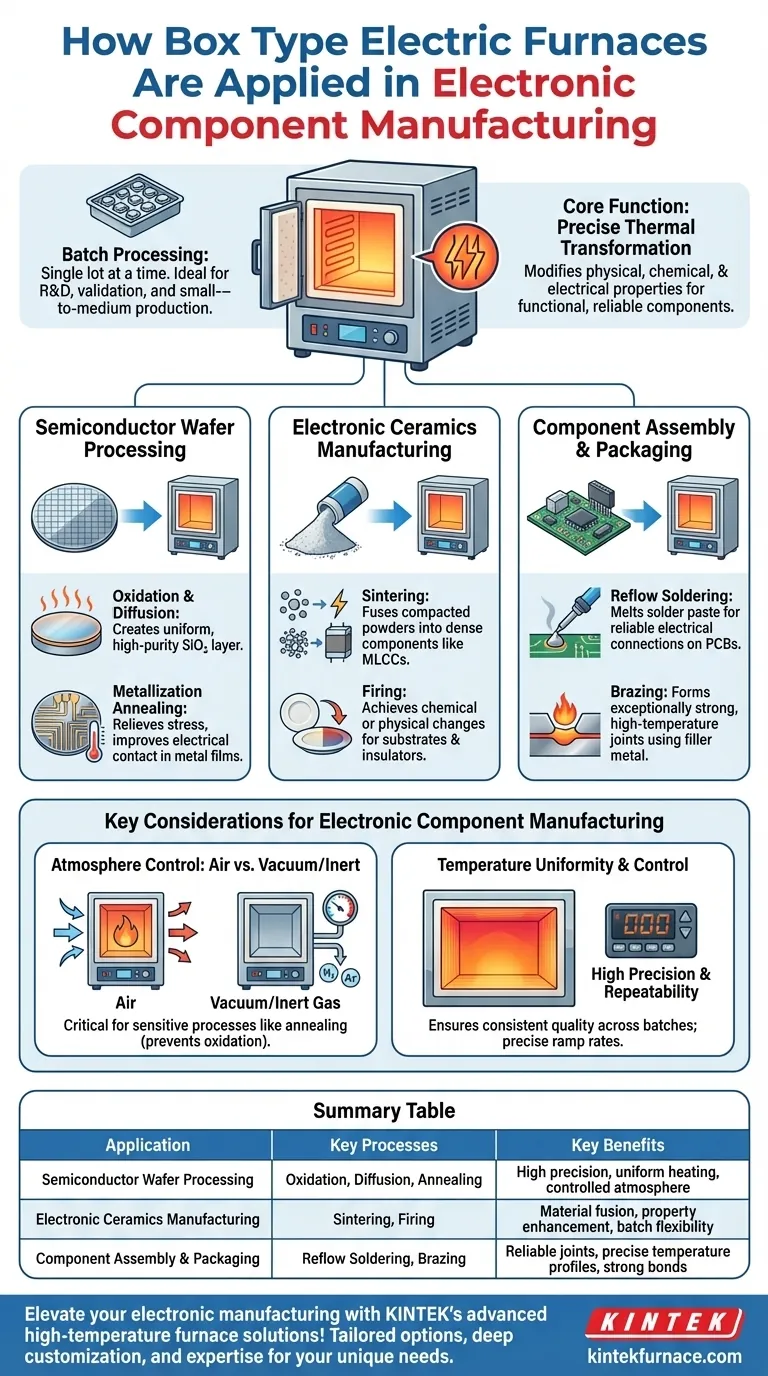

In der Herstellung elektronischer Bauteile werden Kastenöfen hauptsächlich eingesetzt, um präzise thermische Prozesse durchzuführen. Dazu gehören die Herstellung von Keramikkomponenten wie Kondensatoren, die Wärmebehandlung und das Glühen von Halbleiterwafern sowie Montageprozesse wie Reflow-Löten und Verpacken.

Die Kernfunktion eines Kastenofens in der Elektronik ist nicht nur das Heizen, sondern eine hochkontrollierte thermische Umwandlung. Er modifiziert präzise die physikalischen, chemischen und elektrischen Eigenschaften von Materialien, um funktionale und zuverlässige Komponenten zu schaffen.

Die Rolle der thermischen Verarbeitung in der Elektronik

Ein Kastenofen ist im Grunde eine isolierte Kammer, die elektrischen Widerstand nutzt, um hohe, gleichmäßige Temperaturen zu erreichen. Sein Wert in der Elektronik ergibt sich aus seiner Fähigkeit, diese thermischen Zyklen mit hoher Präzision und Wiederholbarkeit auszuführen.

Warum Temperatur ein Fertigungswerkzeug ist

Nahezu jede fortschrittliche elektronische Komponente basiert auf Materialien, deren Eigenschaften durch einen spezifischen thermischen Prozess festgelegt wurden.

Das kontrollierte Anwenden von Wärme kann die Kristallstruktur eines Materials verändern, innere Spannungen abbauen, Chemikalien in ein Substrat diffundieren oder pulverförmige Materialien zu einer festen, dichten Form verschmelzen.

Die Bedeutung der Batch-Verarbeitung

Kastenöfen sind eine Form von Chargenöfen. Das bedeutet, dass sie jeweils eine einzige Charge von Komponenten verarbeiten.

Dies macht sie außergewöhnlich gut geeignet für Forschung und Entwicklung, Prozessvalidierung und Klein- bis Mittelserienproduktion, wo Flexibilität und Präzision wichtiger sind als das reine Volumen.

Schlüsselanwendungen in der Komponentenfertigung

Die Vielseitigkeit von Kastenöfen ermöglicht ihren Einsatz in verschiedenen Stufen der Elektronik-Wertschöpfungskette, von der Rohwaferverarbeitung bis zur Endmontage.

Verarbeitung von Halbleiterwafern

Bevor ein Siliziumwafer in einzelne Chips zerteilt wird, durchläuft er zahlreiche thermische Schritte.

- Oxidation und Diffusion: Öfen erzeugen durch thermische Oxidation eine gleichmäßige, hochreine Siliziumdioxidschicht (SiO₂) auf Wafern. Diese Schicht dient als kritischer Isolator oder als Maske für nachfolgende Schritte.

- Metallglühen: Nachdem dünne Metallschichten (wie Aluminium) zur Bildung von Schaltkreisen aufgebracht wurden, wird ein Glühprozess angewendet. Diese Niedertemperatur-Wärmebehandlung baut Spannungen im Metallfilm ab, repariert Schäden und verbessert den elektrischen Kontakt zwischen Metall und Silizium.

Herstellung elektronischer Keramik

Viele wichtige passive Komponenten sind keramikbasiert.

- Sintern: Dieser Prozess wird verwendet, um Komponenten wie Mehrschicht-Keramikkondensatoren (MLCCs) und piezoelektrische Sensoren herzustellen. Ein Ofen erhitzt verdichtete Keramikpulver bis knapp unter ihren Schmelzpunkt, wodurch die Partikel zu einer dichten, festen Komponente mit spezifischen elektrischen Eigenschaften verschmelzen.

- Brennen: Ähnlich dem Sintern beinhaltet dies das Erhitzen von Materialien, um eine chemische oder physikalische Veränderung zu erzielen, was für die Herstellung verschiedener Keramiksubstrate und Isolatoren unerlässlich ist.

Komponentenmontage und -verpackung

Sobald einzelne Komponenten hergestellt sind, müssen sie auf einer Leiterplatte montiert werden.

- Reflow-Löten: Bei diesem Prozess wird Lötpaste verwendet, um Komponenten an eine Leiterplatte anzubringen. Die gesamte Baugruppe wird in einem Ofen nach einem präzisen Temperaturprofil erhitzt, wodurch das Lot schmilzt und starke und zuverlässige elektrische Verbindungen entstehen.

- Hartlöten: Für Komponenten, die außergewöhnlich starke, hochtemperaturbeständige Verbindungen erfordern, wird Hartlöten eingesetzt. Ein Ofen schmilzt ein Füllmetall, um zwei Teile zu verbinden, wodurch eine Bindung entsteht, die oft stärker ist als die Komponenten selbst.

Die wichtigsten Überlegungen verstehen

Die Wahl eines Ofens ist keine Einheitsentscheidung. Der spezifische Prozess bestimmt die erforderlichen Merkmale, insbesondere die Ofenatmosphäre.

Atmosphärenkontrolle: Luft vs. Vakuum

Die Atmosphäre im Ofen ist eine kritische Prozessvariable.

- Luftatmosphäre: Standard-Kastenöfen arbeiten mit Luft. Dies ist für viele Prozesse wie das Brennen von Keramik oder grundlegende Wärmebehandlungen geeignet, bei denen Oxidation kein Problem darstellt.

- Kontrollierte Atmosphäre: Viele Halbleiterprozesse, wie das Glühen, sind extrem empfindlich gegenüber Sauerstoff. Für diese Anwendungen ist ein Vakuumofen oder ein Ofen, der mit einem Inertgas (wie Stickstoff oder Argon) gefüllt ist, unerlässlich, um unerwünschte chemische Reaktionen zu verhindern.

Temperaturgleichmäßigkeit und -kontrolle

Die Qualität eines elektronischen Bauteils hängt direkt von der Leistung des Ofens ab. Eine Abweichung von selbst wenigen Grad über eine Charge von Wafern oder Kondensatoren kann zu inkonsistenter Leistung und Geräteausfällen führen.

Daher sind eine hohe Temperaturgleichmäßigkeit in der gesamten Kammer und eine präzise Kontrolle der Heiz- und Kühlraten (Rampenraten) die wichtigsten Spezifikationen eines Ofens für die Elektronikfertigung.

Die richtige Wahl für Ihr Ziel treffen

Die richtige thermische Lösung hängt vollständig von Ihrer spezifischen Anwendung und Ihrem Umfang ab.

- Wenn Ihr Hauptaugenmerk auf Materialforschung oder Prozessentwicklung liegt: Ein vielseitiger Laborkastenofen mit präziser Temperaturkontrolle ist ideal zum Testen von Brenn-, Sinter- und Glühprofilen an neuen Materialien.

- Wenn Ihr Hauptaugenmerk auf der Halbleiterfertigung liegt: Sie benötigen hochspezialisierte Öfen, oft mit Vakuum- oder Inertgasfähigkeiten, die speziell für Oxidation, Diffusion und Glühen entwickelt wurden.

- Wenn Ihr Hauptaugenmerk auf der Großserienmontage liegt: Während Kastenöfen für das Chargenlöten verwendet werden, ist ein kontinuierlicher Reflow-Ofen im Förderbandstil in der Regel effizienter für Massenproduktionslinien.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Keramikkomponenten liegt: Ein Hochtemperatur-Kastenofen, der für die spezifischen Sinterprofile von Materialien wie MLCCs oder PZT ausgelegt ist, ist erforderlich.

Die Beherrschung der thermischen Verarbeitung ist von grundlegender Bedeutung für die Verbesserung der Qualität und Leistungsfähigkeit moderner elektronischer Geräte.

Zusammenfassungstabelle:

| Anwendung | Schlüsselprozesse | Hauptvorteile |

|---|---|---|

| Verarbeitung von Halbleiterwafern | Oxidation, Diffusion, Glühen | Hohe Präzision, gleichmäßige Erwärmung, kontrollierte Atmosphäre |

| Herstellung elektronischer Keramik | Sintern, Brennen | Materialfusion, Eigenschaftsverbesserung, Chargenflexibilität |

| Komponentenmontage und -verpackung | Reflow-Löten, Hartlöten | Zuverlässige Verbindungen, präzise Temperaturprofile, starke Bindungen |

Verbessern Sie Ihre Elektronikfertigung mit KINTEKs fortschrittlichen Hochtemperatur-Ofenlösungen! Durch außergewöhnliche F&E und Eigenfertigung bieten wir maßgeschneiderte Optionen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD-/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen und Produktionsanforderungen, sei es für die Halbleiterfertigung, die Keramikkomponentenproduktion oder Montageprozesse. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Expertise Ihre thermische Verarbeitung optimieren und Innovationen in Ihrem Labor oder Ihrer Einrichtung vorantreiben kann!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Wie erleichtert die Hochtemperaturerhitzung die Umwandlung von Reishülsen in anorganische Vorläufer für die Siliziumextraktion?

- Wie trägt ein Hochtemperatur-Muffelofen zur Wärmebehandlungsbehandlung von Kupferkieserz bei?

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-SP? Beherrschen Sie die Steuerung der Nanosynthese

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.