Im Kern beruht die Bevorzugung von Argon in vielen industriellen Anwendungen auf seinem optimalen Gleichgewicht von drei Schlüsselfaktoren: chemische Inertheit, Dichte und Kosteneffizienz. Während andere Gase in einem dieser Bereiche überlegen sein mögen, bietet Argon die vielseitigste und zuverlässigste Leistung für gängige Verfahren wie Schweißen und Metallbearbeitung, ohne die erheblichen Nachteile seiner Alternativen.

Die zentrale Entscheidung bei der Auswahl eines Industriegases besteht nicht darin, das „perfekte“ Gas zu finden, sondern dasjenige auszuwählen, das die richtigen Eigenschaften für einen bestimmten Prozess zu einem akzeptablen Preis bietet. Argon trifft diesen „Sweet Spot“ für eine breite Palette kritischer Anwendungen durchweg.

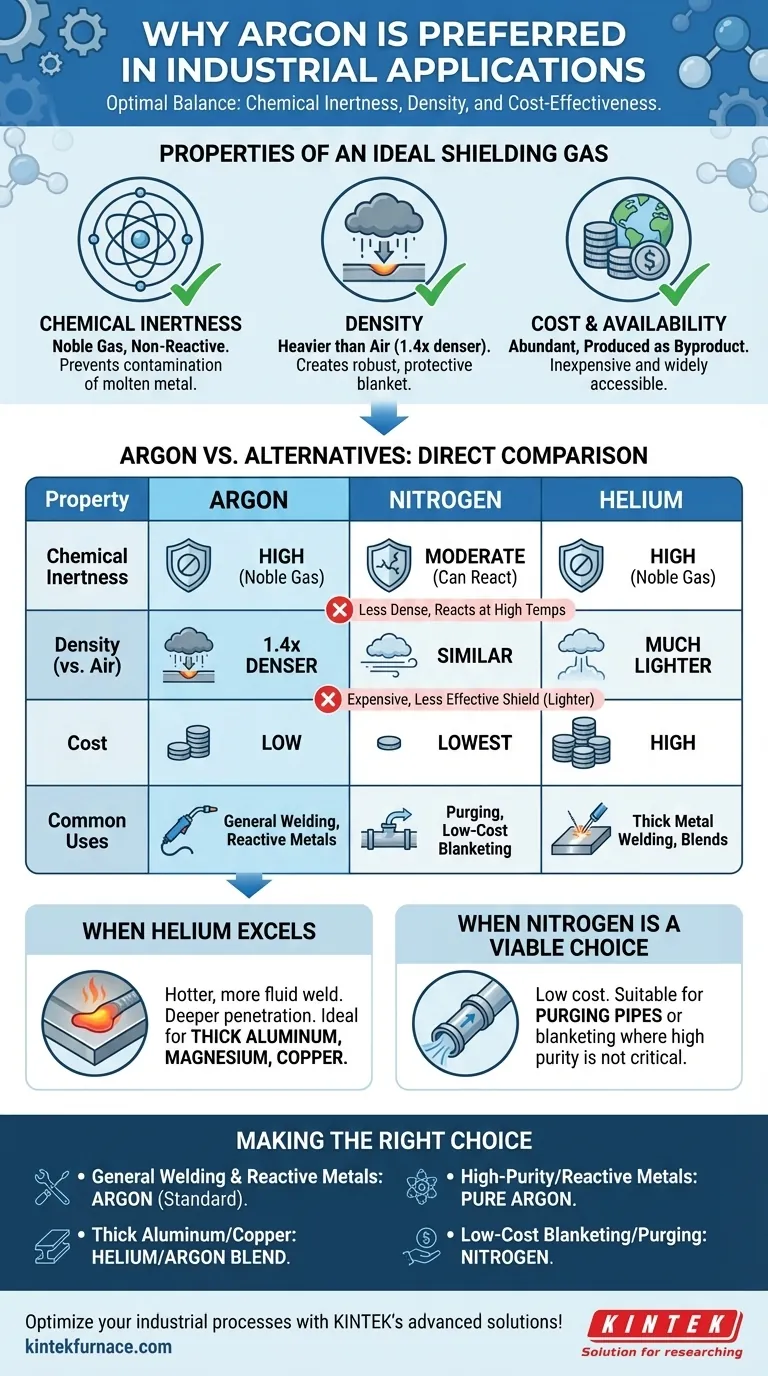

Die Eigenschaften eines idealen Schutzgases

Um zu verstehen, warum Argon so weit verbreitet ist, müssen wir zunächst definieren, was ein Industriegas effektiv macht, insbesondere in seiner Rolle als Schutzgas beim Schweißen und in der Fertigung.

Chemische Inertheit: Verhinderung von Kontamination

Die Hauptfunktion eines Schutzgases besteht darin, einen Prozess, wie z. B. ein geschmolzenes Schweißbad, vor atmosphärischen Gasen wie Sauerstoff, Stickstoff und Wasserdampf zu schützen.

Argon ist ein Edelgas, was bedeutet, dass es eine volle äußere Elektronenschale besitzt. Dies macht es extrem nicht reaktiv und stellt sicher, dass es nicht chemisch mit dem geschmolzenen Metall reagiert und Defekte verursacht.

Dichte: Schaffung einer Schutzdecke

Ein wirksames Schutzgas muss in der Lage sein, die umgebende Luft physisch zu verdrängen.

Argon ist etwa 1,4-mal dichter als Luft und Stickstoff. Diese überlegene Dichte ermöglicht es ihm, eine stabile, schwere „Decke“ über dem Arbeitsbereich zu bilden und so mit niedrigeren Gasflüsse im Vergleich zu leichteren Alternativen einen robusteren Schutz zu bieten.

Kosten und Verfügbarkeit: Die praktische Einschränkung

Leistung ist bedeutungslos, wenn das Material unerschwinglich teuer oder schwer zu beschaffen ist.

Argon ist das dritt-häufigste Gas in der Erdatmosphäre. Es wird kommerziell als Nebenprodukt der kryogenen Luftzerlegung (dasselbe Verfahren, das flüssigen Sauerstoff und Stickstoff produziert) gewonnen, was es relativ kostengünstig und weithin verfügbar macht.

Argon im Vergleich zu den Alternativen: Ein direkter Vergleich

Obwohl andere Inertgase existieren, haben sie jeweils Eigenschaften, die sie für allgemeine Anwendungen weniger geeignet machen als Argon.

Warum nicht Stickstoff?

Stickstoff ist sehr häufig und das billigste erhältliche Inertgas. Es hat jedoch zwei wesentliche Einschränkungen.

Erstens ist es weniger dicht als Argon, was es zu einem weniger effektiven Schutz macht. Es wird mehr Gas benötigt, um die Luft zu verdrängen, was einen Teil seines Kostenvorteils aufzehren kann.

Zweitens kann Stickstoff, obwohl er weitgehend inert ist, bei hohen Temperaturen (wie in einem Schweißlichtbogen) mit bestimmten Metallen reagieren und spröde Verbindungen, sogenannte Nitride, bilden, wodurch die Integrität des Materials beeinträchtigt wird.

Warum nicht Helium?

Helium ist ebenfalls ein Edelgas und vollständig inert. Seine Haupteinschränkungen sind Kosten und physikalische Eigenschaften.

Helium ist erheblich teurer und weniger verfügbar als Argon, da es aus Erdgasvorkommen und nicht aus der Atmosphäre gewonnen wird.

Es ist außerdem extrem leicht – viel weniger dicht als Luft. Das bedeutet, dass es schnell aufsteigt und einen weniger effektiven Schutz bietet, was viel höhere Durchflussraten erfordert, um die gleiche Abdeckung wie Argon zu erzielen.

Die Abwägungen verstehen

Kein einzelnes Gas ist die universell beste Wahl. Die Auswahl hängt immer vom spezifischen Material, dem Prozess und dem gewünschten Ergebnis ab. Das Verständnis der Grenzen von Argon ist entscheidend für eine fundierte Entscheidung.

Wann Helium glänzt

Obwohl Argon ausgezeichnet für den allgemeinen Gebrauch ist, verleihen ihm die physikalischen Eigenschaften von Helium einen Vorteil in bestimmten Schweißszenarien.

Helium erzeugt ein heißeres, flüssigeres Schweißbad mit tieferer Durchdringung. Dies ist sehr wünschenswert beim Schweißen dicker Abschnitte leitfähiger Metalle wie Aluminium, Magnesium oder Kupfer. Für diese Anwendungen wird oft eine Mischung aus Argon und Helium verwendet, um die Lichtbogenstabilität und den Wärmeeintrag auszugleichen.

Wann Stickstoff eine gangbare Wahl ist

Trotz seines Reaktionspotenzials macht es der niedrige Preis von Stickstoff für bestimmte Verwendungszwecke geeignet.

Es wird häufig zum Spülen von Rohren und als Schutzgas in Anwendungen verwendet, bei denen hohe Reinheit nicht die Hauptsorge ist. In einigen Fällen wird es beim Schweißen bestimmter Edelstähle absichtlich in kleinen Mengen zu Argon hinzugefügt, um die mechanischen Eigenschaften zu verbessern.

Die richtige Wahl für Ihre Anwendung treffen

Letztendlich muss Ihre Wahl des Gases von Ihren spezifischen technischen Anforderungen und Ihrem Budget bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Schweißen von Stahl und nicht reaktiven Metallen liegt: Argon ist aufgrund seiner hervorragenden Abschirmung, des stabilen Lichtbogens und der geringen Kosten der Industriestandard.

- Wenn Ihr Hauptaugenmerk auf dem Schweißen von dickem Aluminium oder Kupfer liegt: Ein Helium/Argon-Gemisch ist überlegen, um den notwendigen Wärmeeintrag und die Schweißdurchdringung zu erzielen.

- Wenn Ihr Hauptaugenmerk auf der hochreinen Fertigung oder dem Schweißen reaktiver Metalle wie Titan liegt: Reines Argon ist unerlässlich, um jegliche Form von Kontamination zu verhindern.

- Wenn Ihr Hauptaugenmerk auf kostengünstigem Blanketing oder Spülen liegt, bei dem eine leichte Reaktivität akzeptabel ist: Stickstoff bietet die wirtschaftlichste Lösung.

Die Wahl des richtigen Gases ist eine kritische Prozessvariable, die die Qualität, Effizienz und Kosten Ihrer Arbeit direkt beeinflusst.

Zusammenfassungstabelle:

| Eigenschaft | Argon | Stickstoff | Helium |

|---|---|---|---|

| Chemische Inertheit | Hoch (Edelgas) | Mittelmäßig (kann reagieren) | Hoch (Edelgas) |

| Dichte (vs. Luft) | 1,4x dichter | Ähnlich | Viel leichter |

| Kosten | Niedrig | Am niedrigsten | Hoch |

| Häufige Anwendungen | Allgemeines Schweißen, reaktive Metalle | Spülen, kostengünstiges Blanketing | Schweißen dicker Metalle, Mischungen |

Optimieren Sie Ihre industriellen Prozesse mit den fortschrittlichen Lösungen von KINTEK! Durch Nutzung außergewöhnlicher F&E und interner Fertigung bieten wir vielfältigen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme an. Unsere tiefgreifenden Anpassungsfähigkeiten gewährleisten präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen – kontaktieren Sie uns noch heute, um die Effizienz und Qualität Ihrer Anwendungen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung