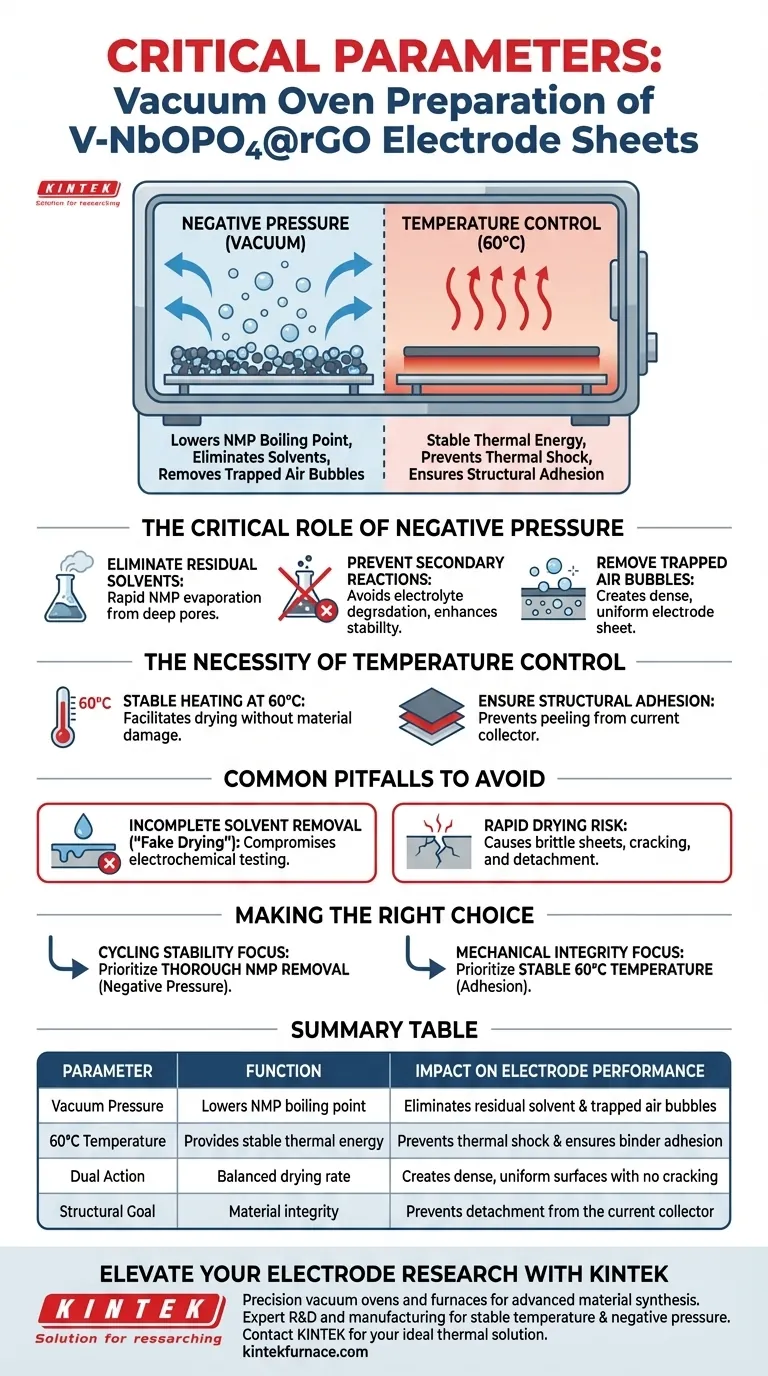

Präzise Temperaturregelung und Vakuumdruck sind unerlässlich, um restliches N-Methyl-pyrrolidon (NMP)-Lösungsmittel und eingeschlossene Luftblasen vollständig aus der Elektrodenbeschichtung zu entfernen. Durch die Aufrechterhaltung einer stabilen 60°C-Umgebung unter Unterdruck gewährleisten Sie die strukturelle Integrität der V-NbOPO4@rGO-Folien und verhindern schädliche chemische Reaktionen während des Batteriebetriebs.

Der Vakuumtrockenschrank gleicht thermische Energie mit niedrigem Druck ab, um die Lösungsmittelentnahme zu maximieren, ohne das Material zu beschädigen. Diese doppelte Wirkung erzeugt eine dichte, gleichmäßige Elektrodenoberfläche, die sicher am Kollektor haftet und eine stabile elektrochemische Leistung direkt ermöglicht.

Die entscheidende Rolle des Unterdrucks

Entfernung von Restlösungsmitteln

Die Hauptfunktion der Vakuumumgebung besteht darin, den Siedepunkt von Lösungsmitteln, insbesondere von N-Methyl-pyrrolidon (NMP), zu senken.

Unter normalem atmosphärischem Druck ist die Entfernung von NMP aus den tiefen Poren des Elektrodenmaterials schwierig und langsam. Unterdruck erzwingt die schnelle und gründliche Verdampfung dieses Lösungsmittels.

Verhinderung von Sekundärreaktionen

Bei der NMP-Entfernung geht es nicht nur um das Trocknen, sondern um chemische Stabilität.

Wenn restliches NMP in der Elektrode verbleibt, kann es während des Batteriezyklus zu Sekundärreaktionen kommen. Diese Reaktionen zersetzen den Elektrolyten und das aktive Material, was die Lebensdauer und Effizienz der Batterie erheblich reduziert.

Entfernung von eingeschlossenen Luftblasen

Während des Beschichtungsprozesses können mikroskopisch kleine Luftblasen in der Aufschlämmung eingeschlossen werden.

Die Vakuumumgebung zieht diese Blasen aktiv aus der Beschichtung heraus. Dies führt zu einer dichten Elektrodenfolie mit gleichmäßiger Konsistenz, was für den zuverlässigen Elektronentransport unerlässlich ist.

Die Notwendigkeit der Temperaturkontrolle

Stabile Erwärmung bei 60°C

Der Vakuumtrockenschrank bietet eine stabile thermische Umgebung, insbesondere bei einer Temperatur von 60°C.

Diese Temperatur liefert die notwendige Energie, um die Lösungsmittelverdampfung zu erleichtern, ohne das aktive Material oder das Bindemittel einem thermischen Schock auszusetzen.

Gewährleistung der strukturellen Haftung

Die Temperaturkontrolle arbeitet zusammen mit dem Druck, um die Leistung des Bindemittels aufrechtzuerhalten.

Eine ordnungsgemäße Trocknung stellt sicher, dass sich das Elektrodenmaterial nicht vom Stromkollektor ablöst. Ein stabiles thermisches Profil verhindert die Ablösung aktiver Materialien und gewährleistet die physikalische Haltbarkeit der Elektrodenfolie.

Häufige Fallstricke, die es zu vermeiden gilt

Unvollständige Lösungsmittelentfernung

Wenn der Vakuumdruck unzureichend ist, können Lösungsmittelmoleküle tief in den Poren des Materials eingeschlossen bleiben.

Dies führt zu einer "Scheintrocknung", bei der die Oberfläche trocken erscheint, aber interne Feuchtigkeit oder Lösungsmittel verbleibt. Dieser versteckte Rückstand beeinträchtigt die Genauigkeit der nachfolgenden Ergebnisse elektrochemischer Tests.

Das Risiko einer schnellen Trocknung

Obwohl die Vakuumtrocknung effizient ist, kann die Anwendung von übermäßiger Hitze oder plötzlichen Druckänderungen die Beschichtung beschädigen.

Wenn der Trocknungsprozess zu aggressiv ist, kann er die Verteilung des Bindemittels stören. Dies führt zu spröden Folien, die reißen oder sich ablösen können, wodurch die Elektrode für praktische Anwendungen unbrauchbar wird.

Die richtige Wahl für Ihr Ziel

Um hochwertige V-NbOPO4@rGO-Elektrodenfolien zu gewährleisten, passen Sie Ihren Trocknungsprozess an Ihre spezifischen Leistungsziele an:

- Wenn Ihr Hauptaugenmerk auf Zyklenstabilität liegt: Priorisieren Sie die gründliche NMP-Entfernung durch Unterdruck, um Sekundärreaktionen in der Zelle zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Konzentrieren Sie sich auf die Aufrechterhaltung einer stabilen Temperatur von 60°C, um sicherzustellen, dass die Beschichtung dicht bleibt und fest am Stromkollektor haftet.

Die Beherrschung des Gleichgewichts zwischen Vakuumdruck und thermischer Stabilität ist der wirksamste Weg, um die Zuverlässigkeit Ihrer Elektrodenvorbereitung zu gewährleisten.

Zusammenfassungstabelle:

| Parameter | Funktion | Auswirkung auf die Elektrodenleistung |

|---|---|---|

| Vakuumdruck | Senkt den Siedepunkt von NMP | Entfernt Restlösungsmittel & eingeschlossene Luftblasen |

| 60°C Temperatur | Liefert stabile thermische Energie | Verhindert thermischen Schock & gewährleistet Bindemittelhaftung |

| Doppelwirkung | Ausgeglichene Trocknungsrate | Erzeugt dichte, gleichmäßige Oberflächen ohne Rissbildung |

| Strukturelles Ziel | Materialintegrität | Verhindert Ablösung vom Stromkollektor |

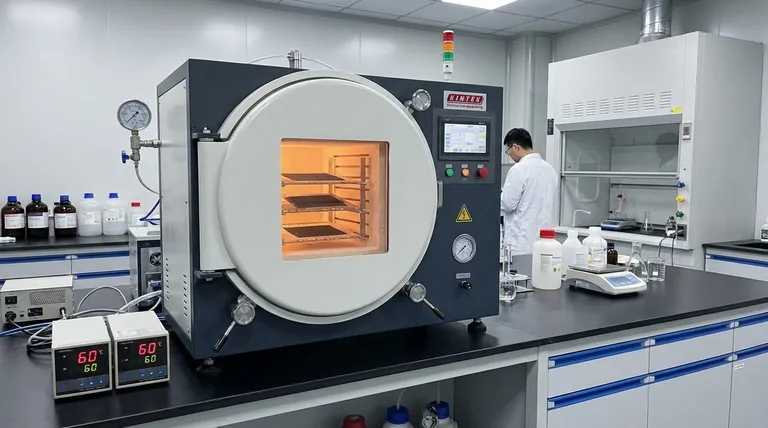

Verbessern Sie Ihre Elektrodenforschung mit KINTEK

Präzision ist in der Synthese fortschrittlicher Batteriematerialien nicht verhandelbar. KINTEK bietet hochmoderne Vakuumtrockenschränke, Muffel- und Rohröfen, die speziell für anspruchsvolle Laborumgebungen entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung gewährleisten unsere Systeme die stabile Temperaturkontrolle und den Unterdruck, die für die Herstellung makelloser V-NbOPO4@rGO-Folien erforderlich sind.

Ob Sie kundenspezifische CVD-Systeme oder spezielle Hochtemperaturöfen benötigen, wir liefern die Zuverlässigkeit, die Ihre elektrochemischen Tests erfordern.

Kontaktieren Sie KINTEK noch heute, um Ihre ideale thermische Lösung zu finden

Visuelle Anleitung

Referenzen

- Zhongteng Chen, Zhipeng Sun. Tuning the Electronic Structure of Niobium Oxyphosphate/Reduced Graphene Oxide Composites by Vanadium‐Doping for High‐Performance Na<sup>+</sup> Storage Application. DOI: 10.1002/cnl2.70010

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Was ist ein Batchofen und wie funktioniert er? Beherrschen Sie die Präzisionswärmebehandlung für vielfältige Anwendungen

- Was sind die technischen Vorteile der Verwendung eines ALD-Systems gegenüber PVD? Erzielen Sie eine präzise Ge:ZnO-Dünnschichtherstellung

- Warum wird eine Labor-Tablettenpresse verwendet, um Pulver vor der Vakuumkarbothermreduktion zu brikettieren? Sorgen Sie für eine effiziente und stabile Magnesiumproduktion

- Welche Rolle spielt ein industrieller Widerstandsofen beim Erhitzen von 42CrMo/Cr5? Gewährleistung des Schmiedeerfolgs durch Präzision.

- Wie wird SEM zur Auswertung von Manganphosphatkatalysatoren nach der Kalzinierung eingesetzt? Überprüfung der Integrität von Nanoblättern.

- Wie trägt ein hochpräzises Temperaturregelsystem zur NMC-Synthese bei? Präzision bei XRD-In-Situ-Experimenten

- Was sind die Vorteile von Mehrstufen-Laborsinteröfen? Sicherstellung von defektfreier Pulvermetallurgie

- Was ist die Funktion eines Trockenschranks für Ölschiefer-Halbkoks? Präzise Probenstandardisierung erreichen