In der industriellen Wärmebehandlung ist ein Chargenofen (Batch Furnace) eine Art thermisches Verarbeitungsgerät, das Materialien in abgegrenzten, getrennten Gruppen erhitzt. Im Gegensatz zu einem Durchlaufofen, bei dem Teile kontinuierlich bewegt werden, arbeitet ein Chargenofen nach einem Start-Stopp-Zyklus: Eine „Charge“ von Materialien wird beladen, die Kammer wird versiegelt, der Heizprozess wird durchgeführt, und die fertige Charge wird entladen, bevor die nächste beginnen kann.

Ein Chargenofen tauscht den Durchsatz großer Mengen eines kontinuierlichen Systems gegen eine überlegene Prozesskontrolle, Flexibilität und Kosteneffizienz ein. Er ist die definitive Wahl für Anwendungen, bei denen Präzision und Produktvariabilität wichtiger sind als reine Produktionsgeschwindigkeit.

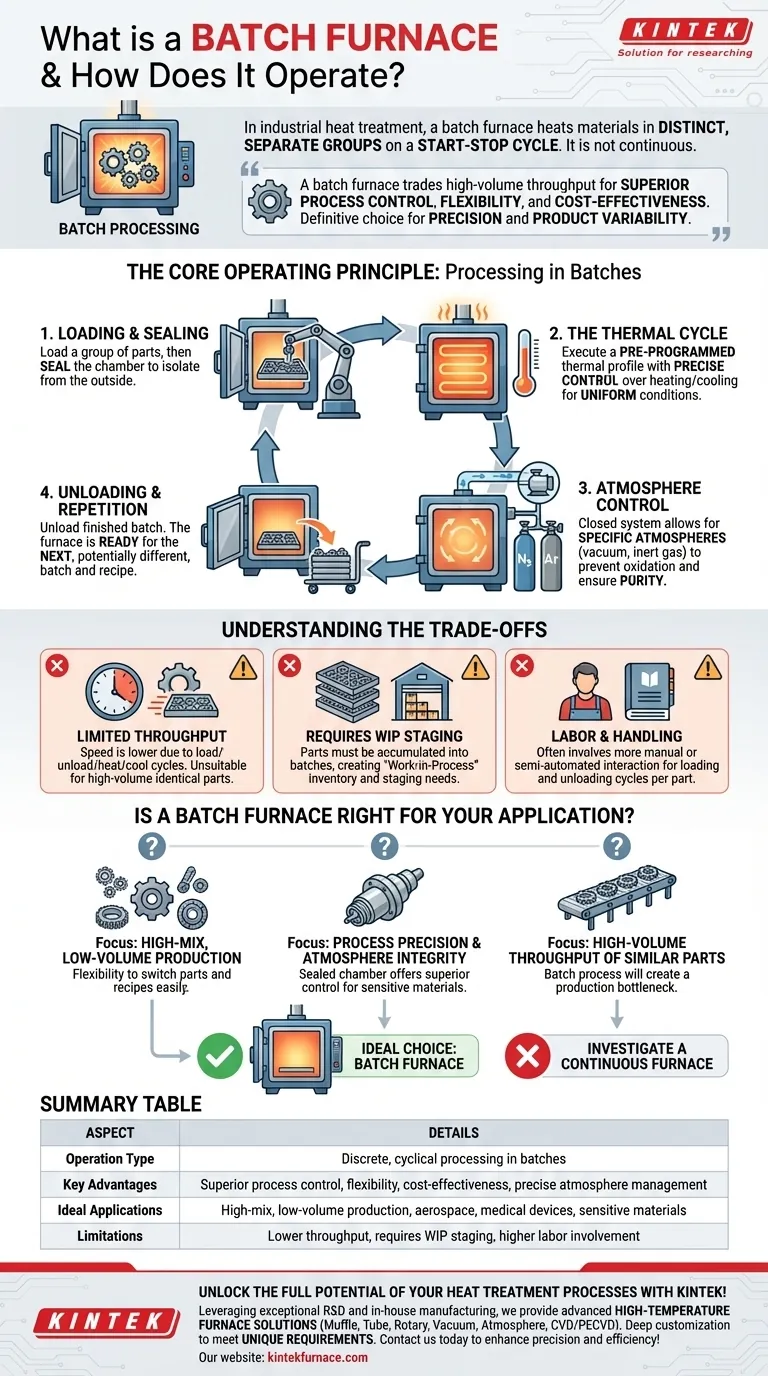

Das grundlegende Funktionsprinzip: Verarbeitung in Chargen

Der grundlegende Betrieb eines Chargenofens wird durch seine diskrete, zyklische Natur definiert. Jeder Zyklus ist ein in sich geschlossener Prozess, der immense Kontrolle und Anpassungsmöglichkeiten ermöglicht.

Beladen und Abdichten

Der Prozess beginnt mit dem Beladen einer Gruppe von Teilen, entweder manuell oder durch Automatisierung, in die Ofenkammer. Nach dem Beladen wird die Tür geschlossen und abgedichtet. Dieser Vorgang des Abdichtens ist entscheidend, da er die innere Kammer von der äußeren Umgebung isoliert und so ein kontrolliertes System schafft.

Der thermische Zyklus

Nachdem die Kammer abgedichtet ist, führt der Ofen ein spezifisches, vorprogrammiertes thermisches Profil aus. Er bietet präzise Kontrolle über sowohl die Heiz- als auch die Abkühlraten und stellt sicher, dass alle Teile in der Charge gleichmäßige Temperaturbedingungen erfahren. Dies ist wesentlich, um strenge Spezifikationen für Prozesse wie Glühen, Vergüten oder Aufkohlen zu erfüllen.

Atmosphärenkontrolle

Da die Kammer ein geschlossenes System ist, eignet sie sich hervorragend für Anwendungen, die eine spezifische Atmosphäre erfordern. Die Luft kann evakuiert werden, um ein Vakuum zu erzeugen, oder durch ein Inertgas wie Stickstoff oder Argon ersetzt werden, um Oxidation zu verhindern und die Materialreinheit zu gewährleisten, was eine Schlüsselanforderung für Reinraumstandards ist.

Entladen und Wiederholung

Nachdem der thermische Zyklus abgeschlossen ist und die Teile angemessen abgekühlt sind, wird die Tür geöffnet und die fertige Charge entnommen. Der Ofen ist nun bereit für die nächste Charge, die für ein völlig anderes Teil sein kann oder ein völlig anderes thermisches Rezept erfordert.

Die Abwägungen verstehen

Obwohl das Chargenofenmodell leistungsstark ist, ist es nicht universell optimal. Das Verständnis seiner inhärenten Einschränkungen ist der Schlüssel zur Entscheidungsfindung.

Begrenzter Produktionsdurchsatz

Der primäre Kompromiss ist die Geschwindigkeit. Die Zeit, die für das Laden, Entladen, Erhitzen und Abkühlen jeder einzelnen Charge aufgewendet wird, bedeutet, dass der Gesamtdurchsatz deutlich geringer ist als bei einem Durchlaufoofen. Dies macht ihn für die Massenproduktion identischer Teile ungeeignet.

Erfordert die Bereitstellung von Arbeitsvorräten (WIP)

Die effektive Nutzung eines Chargenofens erfordert logistische Planung. Teile müssen gesammelt und zu entsprechend großen Chargen organisiert werden, bevor mit der Verarbeitung begonnen werden kann. Dies erfordert „Work in Process“ (WIP)-Bestände und Bereitstellungsbereiche.

Arbeitsaufwand und Handhabung

Im Vergleich zu einer vollautomatisierten kontinuierlichen Linie erfordert ein Chargenprozess typischerweise mehr Arbeitsaufwand für Lade- und Entladezyklen. Obwohl Automatisierung möglich ist, erfordert die Start-Stopp-Natur oft mehr Bedienereingriffe pro verarbeitetem Teil.

Ist ein Chargenofen für Ihre Anwendung geeignet?

Die Wahl der richtigen Ofentechnologie hängt vollständig von Ihren spezifischen Produktionszielen und der Art der Teile ab, die Sie verarbeiten.

- Wenn Ihr Hauptaugenmerk auf der Produktion mit hoher Mischung und geringem Volumen liegt: Ein Chargenofen ist die ideale Wahl, da er flexibel verschiedene Teilertypen und Prozessrezepte problemlos wechseln kann.

- Wenn Ihr Hauptaugenmerk auf Prozesspräzision und Atmosphärenintegrität liegt: Das geschlossene Kammerdesign bietet überlegene Kontrolle für empfindliche Materialien, Luft- und Raumfahrtkomponenten oder medizinische Geräte.

- Wenn Ihr Hauptaugenmerk auf dem Durchsatz hoher Volumina ähnlicher Teile liegt: Sie sollten einen Durchlaufoofen prüfen, da der Chargenprozess unweigerlich einen Produktionsengpass verursachen wird.

Letztendlich beginnt die Auswahl der richtigen Ofentechnologie mit einer klaren Bewertung Ihrer betrieblichen Prioritäten und Einschränkungen.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Betriebsart | Diskrete, zyklische Verarbeitung in Chargen |

| Hauptvorteile | Überlegene Prozesskontrolle, Flexibilität, Kosteneffizienz, präzises Atmosphärenmanagement |

| Ideale Anwendungen | Produktion mit hoher Mischung und geringem Volumen, Luft- und Raumfahrt, medizinische Geräte, empfindliche Materialien |

| Einschränkungen | Geringerer Durchsatz, erfordert WIP-Bereitstellung, höherer Arbeitsaufwand |

Entfesseln Sie das volle Potenzial Ihrer Wärmebehandlungsprozesse mit KINTEK! Durch die Nutzung außergewöhnlicher F&E und Eigenfertigung bieten wir diversen Laboratorien fortschrittliche Hochtemperatur-Ofenlösungen, darunter Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Chargenöfen Ihre Präzision und Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Was passiert mit konvektiven und strahlenden Wärmeübertragungseffekten bei hohen Ofengastemperaturen? Strahlung dominiert für überragende Erwärmung

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Was ist ein Quarzrohr-Ofen und wofür wird er hauptsächlich verwendet? Unverzichtbar für die kontrollierte Hochtemperaturverarbeitung

- Was ist ein Quarzdurchlaufofen und was ist seine Hauptfunktion? Unverzichtbar für die Echtzeit-Materialbeobachtung

- Was ist der Unterschied zwischen einem Aluminiumoxid-Rohrofen und einem Quarzrohr-Rohrofen? Wählen Sie den richtigen Rohrofen für Ihr Labor