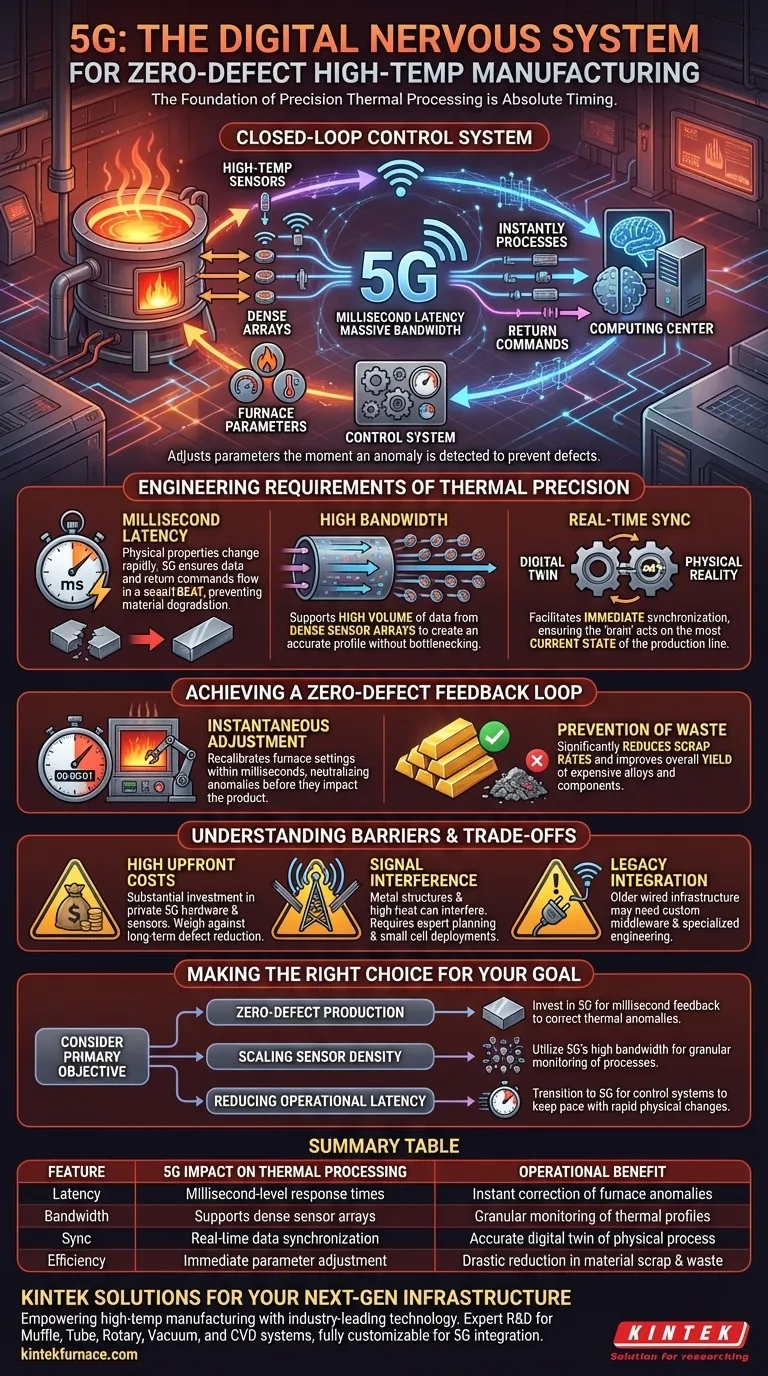

Die Grundlage der präzisen Wärmebehandlung ist absolute Zeitgenauigkeit. Die 5G-Netzwerkinfrastruktur ist entscheidend, da sie die Millisekundengenauigkeit der Latenz und die massive Bandbreite bietet, die für die sofortige Datensynchronisierung zwischen Hochtemperatursensoren und Steuerungssystemen erforderlich sind. Dies ermöglicht es Herstellern, den Regelkreis in Echtzeit zu schließen und die Ofenparameter in dem Moment anzupassen, in dem eine Anomalie erkannt wird, um Fehler zu vermeiden.

5G fungiert als das "digitale Nervensystem" für die Hochtemperaturfertigung und ermöglicht ein Regelungssystem mit geschlossenem Regelkreis, das in Echtzeit reagiert. Durch die Reduzierung der Reaktionszeiten auf Millisekunden verwandelt es die Qualitätskontrolle von einer nachträglichen Analyse in eine präventive Null-Fehler-Strategie.

Die technischen Anforderungen an thermische Präzision

Die entscheidende Rolle der Millisekunden-Latenz

In Hochtemperaturumgebungen ändern sich die physikalischen Eigenschaften schnell, und selbst wenige Sekunden Verzögerung können zu Materialdegradation führen. Die geringe Latenz von 5G stellt sicher, dass Sensordaten das Rechenzentrum erreichen und Rückmeldungen den Ofen in einem einzigen, nahtlosen Herzschlag erreichen.

Hohe Bandbreite für dichte Sensoranordnungen

Die präzise Wärmebehandlung erfordert ein hohes Datenvolumen von mehreren Punkten, um ein genaues Profil der Ofenumgebung zu erstellen. 5G bietet die Bandbreite, die erforderlich ist, um diese massiven, gleichzeitigen Datenströme zu verarbeiten, ohne die Entscheidungsmaschine zu verlangsamen.

Echtzeit-Datensynchronisation

Damit die Qualitätskontrolle wirksam ist, muss der digitale Zwilling des Fertigungsprozesses perfekt mit der physischen Realität übereinstimmen. 5G ermöglicht eine sofortige Synchronisation und stellt sicher, dass das "Gehirn" der Fabrik immer auf dem aktuellsten Stand der Produktionslinie agiert.

Erreichen einer Null-Fehler-Feedbackschleife

Sofortige Parameteranpassung

Wenn ein Sensor eine Abweichung der Temperatur oder des atmosphärischen Drucks feststellt, muss das System sofort reagieren. Ein 5G-fähiges System kann diese Feedbackschleife abschließen und die Ofeneinstellungen neu kalibrieren innerhalb von Millisekunden, wodurch die Anomalie neutralisiert wird, bevor sie das Produkt beeinträchtigt.

Verhinderung kostspieliger Materialverschwendung

Hochtemperaturprozesse beinhalten oft teure Legierungen oder Komponenten, die durch thermische Schwankungen leicht ruiniert werden. Durch die Nutzung von 5G für die Echtzeit-Qualitätskontrolle können Hersteller Ausschussraten erheblich reduzieren und die Gesamtausbeute verbessern.

Unterstützung für präzise Wärmebehandlung

Die präzise Verarbeitung erfordert ein Maß an Kontrolle, das ältere Netzwerkstandards einfach nicht bieten können. 5G ist die wesentliche Hardwarevoraussetzung, die die Feinabstimmung ermöglicht, die für fortschrittliche Metallurgie und chemische Verarbeitung erforderlich ist.

Abwägungen und Implementierungshürden verstehen

Erhebliche anfängliche Infrastrukturkosten

Obwohl 5G eine unübertroffene Leistung bietet, können die Anfangsinvestitionen in private 5G-Hardware und kompatible Sensoren beträchtlich sein. Unternehmen müssen die langfristige Reduzierung der Fehlerkosten gegen diese hohen Einstiegspunkte abwägen.

Signalstörungen in industriellen Umgebungen

Große Metallstrukturen und Hochtemperaturmaschinen können manchmal drahtlose Signale stören. Die Gewährleistung einer zuverlässigen Abdeckung in einer komplexen Produktionsanlage erfordert eine fachkundige Planung und ein dichtes Netz von kleinen Zellen.

Integration mit Altsystemen

Viele Hochtemperaturfertigungsanlagen verlassen sich auf ältere, kabelgebundene Infrastrukturen, die möglicherweise nicht nativ mit 5G kompatibel sind. Die Überbrückung der Lücke zwischen Althersteller-Hardware und modernen drahtlosen Netzwerken erfordert oft kundenspezifische Middleware und spezialisierte Ingenieursleistungen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Bewertung des Übergangs zu einer 5G-fähigen Fertigungsumgebung Ihr primäres operatives Ziel:

- Wenn Ihr Hauptaugenmerk auf Null-Fehler-Produktion liegt: Investieren Sie in 5G, um die Millisekunden-Feedbackschleifen zu ermöglichen, die erforderlich sind, um thermische Anomalien zu korrigieren, bevor sie zu Ausschuss führen.

- Wenn Ihr Hauptaugenmerk auf der Skalierung der Sensordichte liegt: Nutzen Sie die hohe Bandbreite von 5G, um mehr Sensoren pro Quadratfuß zu integrieren und so einen detaillierteren Einblick in Ihre Hochtemperaturprozesse zu erhalten.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung der Betriebslatenz liegt: Wechseln Sie von Wi-Fi oder kabelgebundenen Setups zu 5G, um sicherzustellen, dass Ihre Steuerungssysteme mit den schnellen physikalischen Veränderungen Schritt halten können, die für die Wärmebehandlung charakteristisch sind.

Der Übergang zu einer 5G-Infrastruktur ist der entscheidende Schritt in Richtung einer Zukunft, in der die Hochtemperaturfertigung von absoluter Präzision und nicht von reaktiver Korrektur bestimmt wird.

Zusammenfassungstabelle:

| Merkmal | 5G-Auswirkung auf die Wärmebehandlung | Betrieblicher Nutzen |

|---|---|---|

| Latenz | Millisekunden-Reaktionszeiten | Sofortige Korrektur von Ofenanomalien |

| Bandbreite | Unterstützt dichte Sensoranordnungen | Detaillierte Überwachung von thermischen Profilen |

| Synchronisation | Echtzeit-Datensynchronisation | Genauer digitaler Zwilling des physischen Prozesses |

| Effizienz | Sofortige Parameteranpassung | Drastische Reduzierung von Materialausschuss und -verschwendung |

Revolutionieren Sie Ihre thermische Präzision mit KINTEK

Lassen Sie nicht zu, dass Latenz die Qualität Ihrer Materialien beeinträchtigt. KINTEK stattet Ihre Hochtemperaturfertigung mit branchenführender Technologie aus. Mit Unterstützung von führender F&E und Fertigung bieten wir Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an, die alle vollständig anpassbar sind, um mit Ihrer 5G-Infrastruktur der nächsten Generation integriert zu werden.

Ob Sie die Sensordichte skalieren oder eine Null-Fehler-Produktionslinie anstreben, unsere Labortemperöfen bieten die Stabilität und Präzision, die Ihre Daten erfordern.

Bereit, Ihre Wärmebehandlungsfähigkeiten zu verbessern? Kontaktieren Sie noch heute KINTEK-Experten

Visuelle Anleitung

Ähnliche Produkte

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

Andere fragen auch

- Welche Rolle spielt das Sintern bei der Herstellung von CsPbBr3-SiO2? Entfesseln Sie Ultra-Stabilität durch präzise thermische Versiegelung

- Welche Vorteile bieten Chargenöfen? Steigern Sie Ihre Prozessflexibilität und Präzision

- Welche Rolle spielt die Hochvakuum-Siegeltechnologie? Präzisionssynthese von Hochleistungs-Kupfersulfid

- Was ist die Funktion eines solvothermalen Reaktors? Optimieren Sie die Synthese von Kohlenstoffpolymerpunkten (CPDs) mit präzisem Druck

- Welche Rolle spielt ein industrieller Widerstandsofen beim Erhitzen von 42CrMo/Cr5? Gewährleistung des Schmiedeerfolgs durch Präzision.

- Was ist die Funktion eines Trockenschranks während der chemischen Aktivierung von Biokohle? Optimieren Sie Ihre poröse Kohlenstoffstruktur

- Warum ist ein Stickstoffschutzsystem für die LPF-Harzsynthese notwendig? Gewährleistung von Reinheit bei der Polymerisation im Labor

- Warum wird Holzkohle als Suszeptor in MHH für Metallpulver verwendet? Steigern Sie die Mikrowelleneffizienz durch Hybridheizung