Die Erhöhung der Kokskohlefestigkeit ist unerlässlich, da sie die physikalische Stabilität und Durchlässigkeit der Materialschüttung im Hochofen gewährleistet. In Umgebungen mit hohen Temperaturen und hohem Druck widersteht starke Kokskohle der Pulverisierung und erhält den kritischen Gasfluss, der für eine effiziente chemische Reduktion erforderlich ist. Ohne diese mechanische Integrität wird der Betrieb des Ofens instabil, was sowohl die Kosteneffizienz als auch die kohlenstoffarmen Ziele beeinträchtigt.

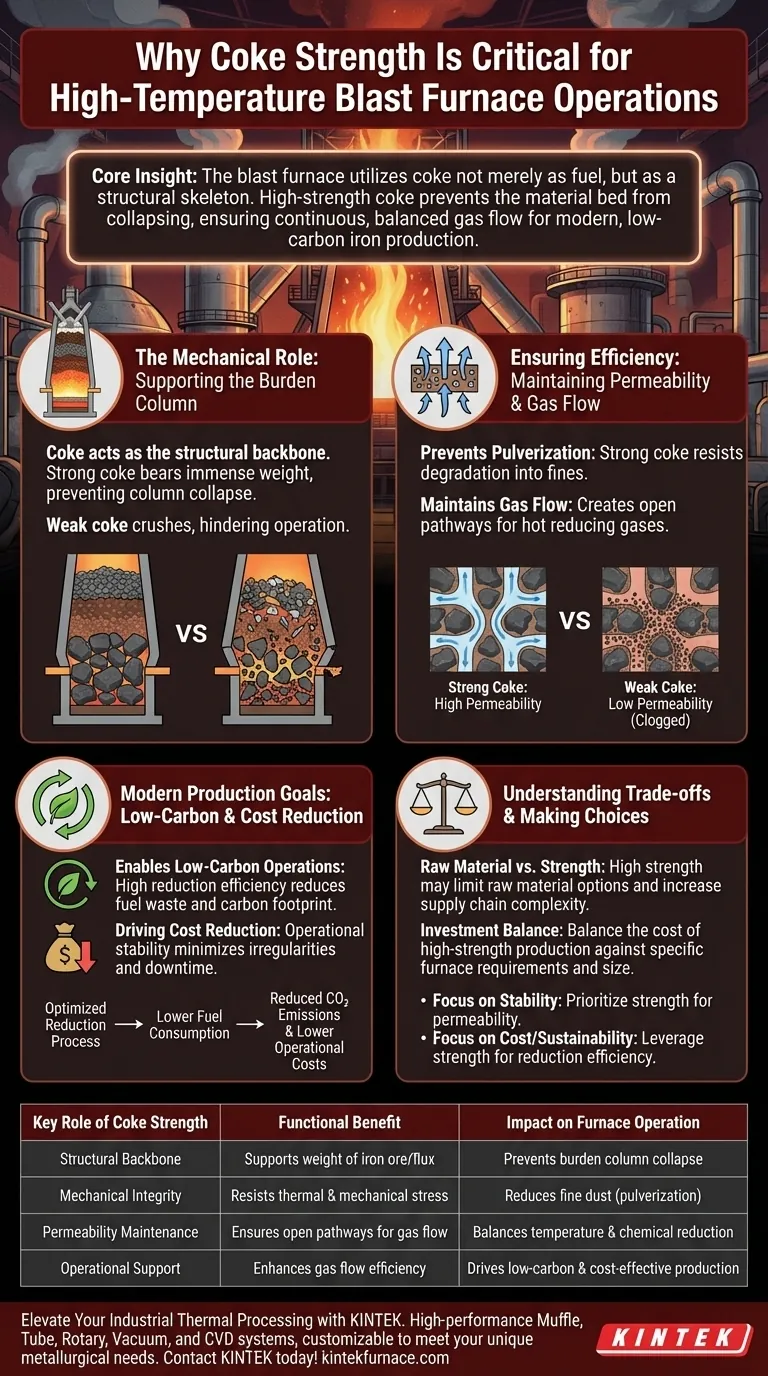

Kern Erkenntnis: Der Hochofen nutzt Kokskohle nicht nur als Brennstoff, sondern als strukturelles Skelett. Hochfeste Kokskohle verhindert, dass das Materialbett zu Staub zerfällt, und gewährleistet den kontinuierlichen, ausgewogenen Gasfluss, der für die moderne, kohlenstoffarme Eisenproduktion unerlässlich ist.

Die mechanische Rolle der Kokskohle im Ofen

Unterstützung der Schüttgutschicht

Der Hochofen fungiert als riesiger Reaktionsbehälter, in dem Feststoffe nach unten und Gase nach oben strömen. Kokskohle muss als strukturelles Rückgrat dieses Systems dienen.

Sie trägt das immense Gewicht der Eisenerz- und Flussmittelschichten darüber. Wenn es der Kokskohle an ausreichender Festigkeit mangelt, zerbricht sie unter dieser Last, was zu einem Kollaps der Materialschüttung führt.

Widerstand gegen thermische und mechanische Belastungen

Die Bedingungen im Ofen beinhalten extreme Hitze und Druck. Spezielle Geräte und Prozesse werden eingesetzt, um die Kokskohlefestigkeit zu erhöhen, damit sie dieser feindlichen Umgebung standhält.

Hochfeste Kokskohle behält ihre Form und Struktur, auch wenn sie intensiven thermischen Schocks und mechanischer Abnutzung ausgesetzt ist. Dieser Widerstand ist die primäre Verteidigung gegen betriebliche Instabilität.

Gewährleistung der Betriebseffizienz

Verhinderung von Pulverisierung

Das Hauptrisiko schwacher Kokskohle ist die Pulverisierung. Wenn Kokskohle zu feinem Staub (Feinstaub) zerfällt, füllt dieser die Hohlräume zwischen den größeren festen Materialien.

Hochfeste Kokskohle zerfällt nicht leicht. Indem sie intakt bleibt, verhindert sie, dass diese Feinstaubpartikel den Ofen verstopfen, was das System sonst ersticken und die Produktion stoppen würde.

Aufrechterhaltung des Gasflusses und der Durchlässigkeit

Damit der Ofen funktioniert, müssen heiße Reduktionsgase frei durch die Schüttung aufsteigen. Starke Kokskohle schafft und erhält die notwendige Durchlässigkeit (offene Wege) für dieses Gas.

Dies gewährleistet eine ausgewogene Gasströmung im gesamten Ofen. Eine gleichmäßige Gasverteilung ermöglicht gleichmäßige Temperatur- und chemische Reaktionen und optimiert die Reduktionseffizienz des Eisenerzes.

Der Zusammenhang mit modernen Produktionszielen

Ermöglichung kohlenstoffarmer Betriebe

Die Effizienz des Gasflusses wirkt sich direkt auf die Umweltleistung aus. Durch die Aufrechterhaltung einer hohen Reduktionseffizienz bietet hochfeste Kokskohle die Hardware-Unterstützung, die für kohlenstoffarme Hochofenbetriebe erforderlich ist.

Wenn der Reduktionsprozess optimiert ist, wird weniger Brennstoff verschwendet und der CO2-Fußabdruck des Betriebs minimiert.

Kostensenkung vorantreiben

Betriebliche Stabilität ist der Schlüssel zur wirtschaftlichen Leistung. Die Erhöhung der Kokskohlefestigkeit reduziert die Häufigkeit von Unregelmäßigkeiten und möglichen Ausfallzeiten, die durch schlechte Durchlässigkeit verursacht werden.

Durch die Gewährleistung eines reibungslosen und effizienten Prozessablaufs trägt hochfeste Kokskohle direkt zur allgemeinen Kostensenkung für das Werk bei.

Verständnis der Kompromisse

Rohstoffanforderungen

Die Erzielung hoher Festigkeit diktiert oft die Auswahl spezifischer Kohlemischungen oder Verarbeitungsverfahren.

Obwohl für die Ofenleistung unerlässlich, kann die Priorisierung maximaler Festigkeit die Bandbreite der verwendbaren Rohstoffe einschränken und möglicherweise die Komplexität der Lieferkette erhöhen.

Das Gleichgewicht der Investitionen

Die Implementierung der spezifischen Geräte und Prozesse zur Erhöhung der Kokskohlefestigkeit stellt eine betriebliche Investition dar.

Betreiber müssen die Kosten für die Herstellung von ultrahochfester Kokskohle gegen die spezifischen Anforderungen der Größe ihres Hochofens abwägen. Ziel ist es, eine ausreichende Integrität zur Verhinderung der Pulverisierung zu erreichen, ohne das Material über das hinaus zu entwickeln, was der Ofen benötigt.

Die richtige Wahl für Ihr Ziel treffen

Um den Hochofenbetrieb zu optimieren, müssen Sie die Kokskohlefestigkeit als funktionale Voraussetzung für Stabilität betrachten.

- Wenn Ihr Hauptaugenmerk auf betrieblicher Stabilität liegt: Priorisieren Sie die Kokskohlefestigkeit, um Pulverisierung zu verhindern und maximale Durchlässigkeit in der Materialschüttung aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Kosten und Nachhaltigkeit liegt: Nutzen Sie hochfeste Kokskohle, um die Reduktionseffizienz zu maximieren und somit den Brennstoffverbrauch und die CO2-Emissionen zu senken.

Letztendlich ist die Aufrechterhaltung der Integrität der Kokskohle die grundlegende Voraussetzung für eine nachhaltige, kostengünstige und kohlenstoffarme Eisenproduktion.

Zusammenfassungstabelle:

| Schlüsselrolle der Kokskohlefestigkeit | Funktioneller Nutzen | Auswirkung auf den Hochofenbetrieb |

|---|---|---|

| Strukturelles Rückgrat | Trägt das Gewicht von Eisenerz/Flussmittel | Verhindert den Kollaps der Schüttgutschicht |

| Mechanische Integrität | Widersteht thermischer und mechanischer Belastung | Reduziert Feinstaub (Pulverisierung) |

| Aufrechterhaltung der Durchlässigkeit | Gewährleistet offene Wege für den Gasfluss | Ausgleich von Temperatur und chemischer Reduktion |

| Betriebliche Unterstützung | Verbessert die Effizienz des Gasflusses | Fördert kohlenstoffarme und kostengünstige Produktion |

Verbessern Sie Ihre industrielle thermische Verarbeitung mit KINTEK

Die Aufrechterhaltung der Materialintegrität unter extremen Bedingungen ist für den betrieblichen Erfolg nicht verhandelbar. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperatur-Laböfen – alle vollständig anpassbar, um Ihre einzigartigen metallurgischen und Forschungsanforderungen zu erfüllen.

Ob Sie Materialfestigkeit testen oder chemische Reduktionsprozesse optimieren, unsere Präzisionsgeräte bieten die notwendige Hardware-Unterstützung für Stabilität und Kostensenkung. Kontaktieren Sie KINTEK noch heute, um Ihre individuelle Lösung zu besprechen!

Visuelle Anleitung

Referenzen

- The Technical Society, The Iron and Steel Institute of Japan. Production and Technology of Iron and Steel in Japan during 2024. DOI: 10.2355/isijinternational.65.7app_i

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Vakuum-Kipp-Drehrohrofen Drehrohrofen

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

Andere fragen auch

- Warum wird für CZTS PLD ein Druck von 10^-6 mbar benötigt? Gewährleistung einer reinen, hocheffizienten Dünnschichtabscheidung

- Warum ist eine präzise Temperaturregelprogrammierung für die SFC-Forschung unverzichtbar? Optimierung des Sinterprozesserfolgs

- Warum ist der Kalzinierungsschritt für Kupferferrit unerlässlich? Entriegeln Sie hohe Reinheit & überlegene Kristallinität

- Was ist die Funktion des Einbringens eines Nickelgitters in einen Reaktor? Maximierung der Wärme in Nickel-Wasserstoff-Systemen

- Was ist der Hauptzweck eines Hochtemperatur-Ofens bei der Ammoniakzersetzung? Maximierung der thermischen Aktivierung

- Wie wirkt sich die präzise Steuerung von Heizraten auf Klärschlamm-Biokohle aus? Beherrschen Sie Stabilität & Metallstabilisierung

- Was sind die Vorteile von Mehrstufen-Laborsinteröfen? Sicherstellung von defektfreier Pulvermetallurgie

- Was ist die Funktion des Kugelmühlens bei der Synthese von Li-NASICON? Optimieren Sie die Leistung Ihres Festkörperelektrolyten