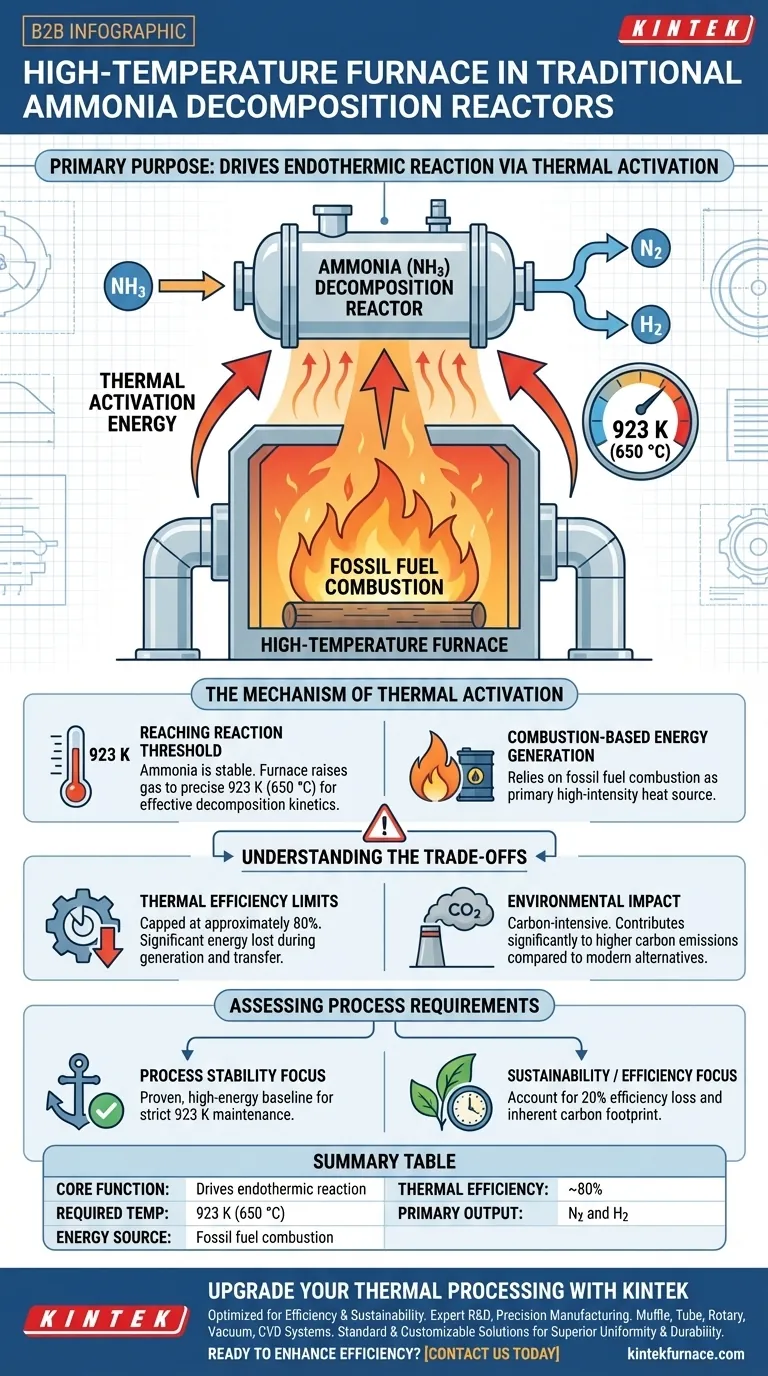

In herkömmlichen Ammoniakzersetzungsreaktoren fungiert der Hochtemperatur-Ofen als zentrale Heizeinheit, die darauf ausgelegt ist, die endotherme Reaktion anzutreiben. Seine spezifische Aufgabe ist es, durch die Verbrennung fossiler Brennstoffe Wärme zu erzeugen, um das Ammoniakgas auf eine zwingend erforderliche Reaktionstemperatur von 923 K (650 °C) zu erhitzen.

Der Ofen liefert die notwendige thermische Aktivierungsenergie, um Ammoniak zu zersetzen, aber diese Zuverlässigkeit geht auf Kosten einer begrenzten thermischen Effizienz und erhöhter Kohlenstoffemissionen.

Der Mechanismus der thermischen Aktivierung

Erreichen des Reaktionsschwellenwerts

Ammoniak ist eine stabile Verbindung, die eine erhebliche Energiezufuhr benötigt, um sich in Stickstoff und Wasserstoff zu zersetzen.

Der Ofen ist so konstruiert, dass er die Gastemperatur auf präzise 923 K (650 °C) erhöht. Ohne das Erreichen dieses thermischen Schwellenwerts sind die Reaktionskinetiken für eine effektive Zersetzung nicht ausreichend.

Verbrennungsbasierte Energieerzeugung

Im Gegensatz zu elektrisch beheizten oder katalytischen Systemen verlassen sich herkömmliche Öfen auf die Verbrennung fossiler Brennstoffe.

Diese Verbrennung dient als primärer Treiber für thermische Energie und liefert eine kontinuierliche und hochintensive Wärmequelle für den Reaktionsbehälter.

Verständnis der Kompromisse

Grenzen der thermischen Effizienz

Obwohl diese Öfen effektiv hohe Temperaturen erzeugen, haben sie Schwierigkeiten bei der Energiespeicherung und -übertragung.

Die thermische Effizienz eines herkömmlichen Ofens in diesem Zusammenhang ist im Allgemeinen auf etwa 80 % begrenzt. Dies bedeutet, dass ein erheblicher Teil der durch die Verbrennung von Brennstoff erzeugten Energie verloren geht, anstatt für die Reaktion genutzt zu werden.

Umweltauswirkungen

Die Abhängigkeit von der Verbrennung fossiler Brennstoffe schafft eine direkte Verbindung zwischen Ammoniakzersetzung und Umweltverschmutzung.

Da der Prozess der Wärmeerzeugung kohlenstoffintensiv ist, tragen diese herkömmlichen Systeme im Vergleich zu modernen, elektrifizierten oder katalytischen Alternativen erheblich zu höheren Kohlenstoffemissionen bei.

Bewertung der Prozessanforderungen

Wenn Sie die Rolle eines herkömmlichen Ofens in Ihrer Infrastruktur bewerten, berücksichtigen Sie das Gleichgewicht zwischen betrieblicher Stabilität und Umweltkosten.

- Wenn Ihr Hauptaugenmerk auf Prozessstabilität liegt: Der herkömmliche Ofen bietet eine bewährte, energiereiche Basis, die in der Lage ist, die strenge Temperaturanforderung von 923 K aufrechtzuerhalten.

- Wenn Ihr Hauptaugenmerk auf Nachhaltigkeit oder Effizienz liegt: Sie müssen den thermischen Effizienzverlust von 20 % und den CO2-Fußabdruck berücksichtigen, der mit Systemen zur Verbrennung fossiler Brennstoffe verbunden ist.

Wenn Sie verstehen, dass der Ofen ein Werkzeug zur thermischen Aktivierung ist – nicht nur zur Wärmeerzeugung –, können Sie seine Effizienz im Verhältnis zu seinen Umweltkosten besser bewerten.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail |

|---|---|

| Kernfunktion | Treibt endotherme Reaktion durch thermische Aktivierung an |

| Erforderliche Temperatur | 923 K (650 °C) |

| Energiequelle | Verbrennung fossiler Brennstoffe |

| Thermische Effizienz | Etwa 80 % |

| Hauptausgabe | Stickstoff (N2) und Wasserstoff (H2) |

Verbessern Sie Ihre thermische Verarbeitung mit KINTEK

Wird Ihre Produktion durch thermische Effizienz oder Umweltauflagen eingeschränkt? KINTEK bietet Hochleistungslösungen zur Optimierung Ihrer Labor- und Industriefloristiken.

Unterstützt durch F&E-Experten und Präzisionsfertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen. Ob Sie Standard-Hochtemperaturöfen oder vollständig kundenspezifische Systeme benötigen, die auf Ihre einzigartigen Zersetzungsanforderungen zugeschnitten sind, KINTEK gewährleistet überlegene Temperaturuniformität und Haltbarkeit.

Bereit, Ihre Prozesseffizienz zu steigern? Kontaktieren Sie uns noch heute, um sich mit unseren Spezialisten zu beraten!

Visuelle Anleitung

Referenzen

- Jian Tiong Lim, Hwei Ru Ong. Techno-Economic Analysis of Onsite Sustainable Hydrogen Production via Ammonia Decomposition with Heat Recovery System. DOI: 10.3390/su17125399

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist Physical Vapor Deposition (PVD)? Meistern Sie die Dünnschichtbeschichtung für verbesserte Materialien

- Warum ist ein Trockenschrank mit konstanter Temperatur für die Verarbeitung von Ligninrückständen erforderlich? Sorgen Sie für eine überlegene Porentrocknung

- Welche Rolle spielt Phosphorsäure (H3PO4) während der chemischen Aktivierungsphase von Sägemehl? Steigerung der Porosität & Effizienz

- Warum ist ein Vakuumtrocknungsapparat für die Imprägnierung von Iridiumsalzvorläufern notwendig? Erzielen Sie eine überlegene Template-Beladung

- Warum müssen Ru/GNK-Katalysatoren vakuumgetrocknet werden? Sorgen Sie für Spitzenleistung durch sichere Desorption

- Warum wird ein Hochpräzisions-Ofen für die Aktivierung von Kohlenstoff-Aerogel benötigt? Optimale Porenentwicklung & Kontrolle erzielen

- Wie funktioniert Natriummetall als Flussmittel? Verbesserung der Sr-Ge-N-Synthese mit Flüssigphasendynamik

- Welche Funktion erfüllt ein elektrischer Umlufttrockenschrank bei der Aktivierung von Flussspat-Rückständen? Sicherstellung der Prozesspräzision