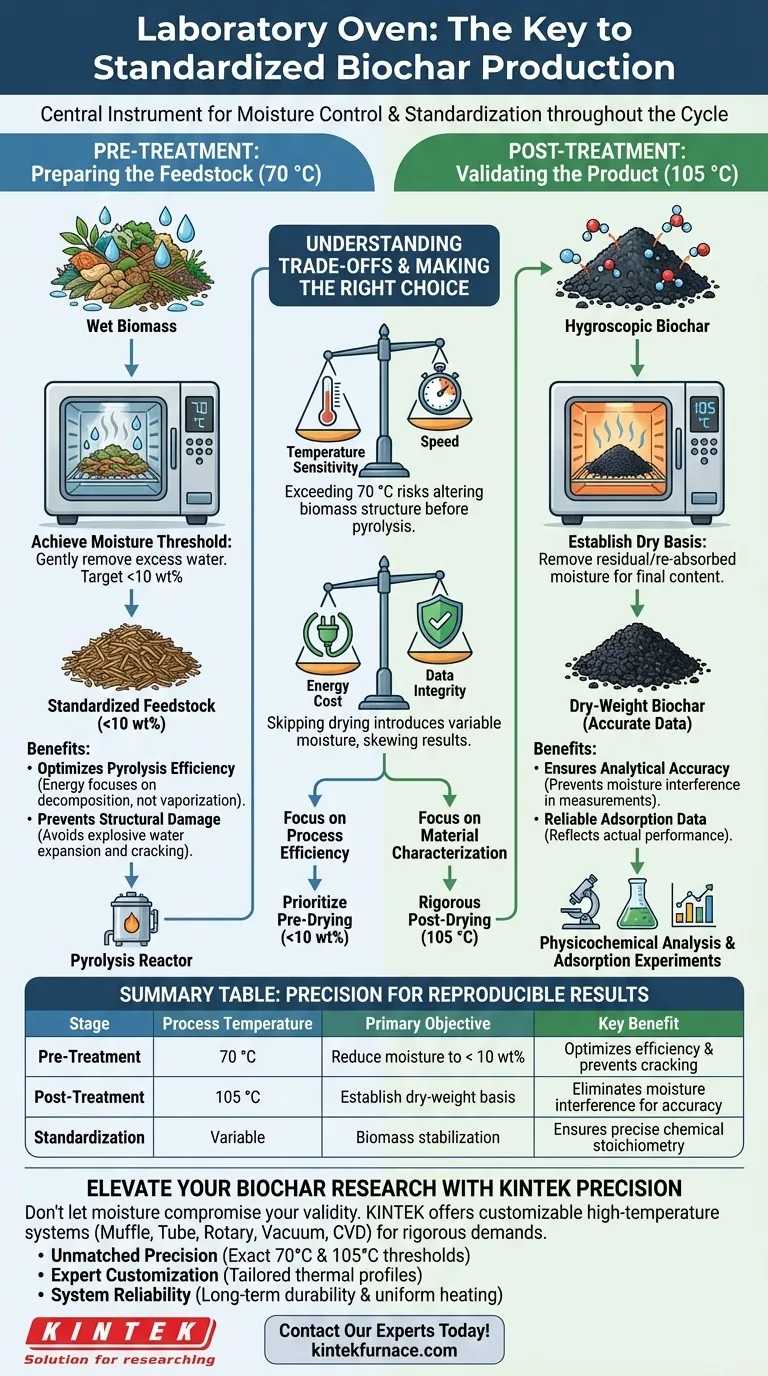

Ein Laborofen fungiert als zentrales Instrument für die Feuchtigkeitskontrolle und Standardisierung während des gesamten Biokohleproduktionszyklus. In der Vorbehandlungsphase reduziert er die Biomassefeuchtigkeit (typischerweise bei 70 °C) auf unter 10 Gew.-% zur Optimierung der Pyrolyseeffizienz, während er in der Nachbehandlungsphase die fertige Biokohle (bei 105 °C) trocknet, um Feuchtigkeitsstörungen bei physikochemischen Analysen und Adsorptionsexperimenten zu eliminieren.

Der Laborofen wandelt variable Biomasse in einen standardisierten Rohstoff um und stellt sicher, dass die Charakterisierung der Endbiokohle auf genauen Trockengewichtsdaten und nicht auf schwankendem Feuchtigkeitsgehalt basiert.

Vorbehandlung: Vorbereitung des Rohstoffs

Erreichen des Feuchtigkeitsschwellenwerts

Die Hauptaufgabe des Ofens vor der Pyrolyse besteht darin, die Biomasse zu stabilisieren. Durch Erhitzen des Materials bei 70 °C entfernt der Ofen überschüssiges Wasser schonend, ohne eine vorzeitige thermische Zersetzung auszulösen.

Ziel ist es, den Feuchtigkeitsgehalt auf unter 10 Gew.-% zu reduzieren. Dieser spezifische Schwellenwert ist entscheidend für die Schaffung einer konsistenten Basis, bevor das Material in den Reaktor gelangt.

Verbesserung der Pyrolyseeffizienz

Nasse Biomasse ist ineffizient zu verarbeiten. Wenn der Rohstoff überschüssiges Wasser enthält, muss der Pyrolyseofen erhebliche Energie aufwenden, um dieses Wasser zu verdampfen, bevor die Karbonisierung stattfinden kann.

Das Vortrocknen des Materials stellt sicher, dass die während der Pyrolyse angewendete Energie direkt auf die thermische Zersetzung der organischen Substanz gerichtet wird und nicht auf die Phasenumwandlung von Wasser.

Verhindern von Strukturschäden

Die schnelle Verdampfung von innerer Feuchtigkeit während der Hochtemperaturpyrolyse kann zerstörerisch sein. Wenn Wasser in den Poren verbleibt, dehnt es sich beim Erhitzen explosionsartig aus.

Durch das vorherige Entfernen von Oberflächen- und physikalisch adsorbiertem Wasser im Ofen verhindern Sie Materialrisse. Dies bewahrt die strukturelle Integrität der Biokohle und ermöglicht eine bessere Kontrolle über die chemische Stöchiometrie.

Nachbehandlung: Validierung des Produkts

Festlegung der Trockenbasis

Sobald Biokohle produziert wurde, muss sie charakterisiert werden. Biokohle ist jedoch hygroskopisch und kann Feuchtigkeit aus der Luft wieder aufnehmen.

Der Laborofen wird verwendet, um die produzierte Biokohle auf 105 °C zu erhitzen. Dies entfernt jegliche Rest- oder wiederaufgenommene Feuchtigkeit, sodass Forscher den tatsächlichen endgültigen Feuchtigkeitsgehalt des Materials bestimmen können.

Gewährleistung der analytischen Genauigkeit

Feuchtigkeit ist ein Hauptkontaminationsfaktor bei der Datenerfassung. Wenn Biokohle nicht vollständig trocken ist, besetzen Wassermoleküle Porenstellen und erhöhen die Masse.

Diese Störung verfälscht die Ergebnisse bei der Komponentenanalyse und bei Adsorptionsexperimenten. Das Trocknen im Ofen stellt sicher, dass Messungen der Oberfläche, Porosität und der Kapazität zur Schadstoffentfernung die tatsächliche Leistung der Biokohle widerspiegeln und nicht das Wasser, das sie enthält.

Verständnis der Kompromisse

Temperatursensibilität vs. Geschwindigkeit

Es besteht oft die Versuchung, die Ofentemperaturen zu erhöhen, um das Trocknen zu beschleunigen. Das Überschreiten empfohlener Temperaturen (wie des Standards für die Vorbehandlung von 70 °C) birgt jedoch das Risiko, die chemische Struktur der Biomasse vor Beginn der Pyrolyse zu verändern.

Energiekosten vs. Datenintegrität

Der Betrieb von Laboröfen über längere Zeiträume verbraucht Energie. Das Überspringen oder Verkürzen dieser Trocknungszyklen führt jedoch eine Variable – Feuchtigkeit – ein, die experimentelle Daten un reproduzierbar macht. Die Energiekosten des Ofens sind der Preis für wissenschaftliche Gültigkeit.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihre Biokohleproduktion zuverlässige Daten und hochwertige Materialien liefert, wenden Sie die Ofenprotokolle basierend auf Ihrem spezifischen Ziel an:

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Priorisieren Sie das Vortrocknen des Rohstoffs auf <10 Gew.-%, um Energieverschwendung zu minimieren und physische Risse im Reaktor zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialcharakterisierung liegt: Eine rigorose Nachtrocknung bei 105 °C ist zwingend erforderlich, um sicherzustellen, dass Adsorptionsdaten und physikochemische Indikatoren nicht durch das Feuchtigkeitsgewicht verfälscht werden.

Präzision bei der thermischen Vor- und Nachbehandlung ist der entscheidende Faktor zwischen grober Schätzung und reproduzierbaren wissenschaftlichen Ergebnissen.

Zusammenfassungstabelle:

| Phase | Prozesstemperatur | Hauptziel | Wichtigster Vorteil |

|---|---|---|---|

| Vorbehandlung | 70 °C | Feuchtigkeit auf < 10 Gew.-% reduzieren | Optimiert die Pyrolyseeffizienz und verhindert strukturelle Risse |

| Nachbehandlung | 105 °C | Trockengewichtsbasis festlegen | Eliminiert Feuchtigkeitsstörungen für genaue Adsorptionsdaten |

| Standardisierung | Variabel | Stabilisierung der Biomasse | Sorgt für reproduzierbare Ergebnisse und präzise chemische Stöchiometrie |

Erweitern Sie Ihre Biokohleforschung mit KINTEK-Präzision

Lassen Sie nicht zu, dass Feuchtigkeitsstörungen die Gültigkeit Ihrer Experimente beeinträchtigen. Mit Unterstützung durch erstklassige F&E und Weltklasse-Fertigung bietet KINTEK eine umfassende Palette von Laboröfen und Hochtemperatursystemen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – alle voll anpassbar, um die strengen Anforderungen Ihrer Biokohleforschung und -produktion zu erfüllen.

Unser Mehrwert für Sie:

- Unübertroffene Präzision: Erreichen Sie die exakten Feuchtigkeitsschwellenwerte (70 °C und 105 °C), die für standardisierten Rohstoff und genaue Charakterisierung erforderlich sind.

- Fachmännische Anpassung: Passen Sie thermische Profile an Ihre spezifischen Biomassetypen und Forschungsziele an.

- Systemzuverlässigkeit: Gewährleisten Sie langfristige Haltbarkeit und gleichmäßige Erwärmung für reproduzierbare wissenschaftliche Ergebnisse.

Bereit, Ihre thermische Verarbeitung zu optimieren? Kontaktieren Sie noch heute unsere Experten, um Ihre perfekte Heizlösung zu finden!

Visuelle Anleitung

Referenzen

- S. S. Ibrahim, Badr A. Mohamed. Catalyzed biochar from date palm waste for ammonium removal: potential application in poultry farms for ammonia mitigation. DOI: 10.1007/s43621-025-00817-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

Andere fragen auch

- Was ist der Hauptzweck der kontinuierlichen Einleitung von hochreinem Argongas? 4 kritische Rollen bei der solaren Pyrolyse

- Warum wird eine Vibrationsmühle für die Ultrafeinvermahlung bei der Probenvorbereitung von Magnesit für Zeta-Potential-Tests verwendet?

- Was sind die Hauptziele der Verwendung eines Blast-Trocknungsofens für In2O3/C-Nanofasern? Sicherstellung der strukturellen Integrität

- Welche Rolle spielt präzise Analysetechnik in der petrochemischen Forschung und Entwicklung? Die Zukunft effizienter Raffination gestalten

- Was ist die Funktion eines Hochtemperatur-Heizreaktors bei der OPF-Delignifizierung? Hochreine Zellulose freisetzen

- Was ist die Funktion eines präzisen Heizsystems bei der Hydrolyse von Palmkernöl? Optimieren Sie Ihre Fettsäureausbeute

- Warum muss MgO für MKPC bei 1600°C hergestellt werden? Beherrschen Sie die chemische Kinetik für Hochleistungs-Modifikationsschlämmen

- Warum ist eine Vakuumlagerumgebung für feste Polymerelektrolytfilme notwendig? Gewährleistung der Filmintegrität & Datenintegrität