Mikrowellen-Hydrothermalsynthesesysteme bieten einen deutlichen technologischen Vorteil bei der Produktion von Kohlenstoff-Nanosphären (CNSs), indem sie die Art und Weise, wie Wärme auf die Reaktion angewendet wird, grundlegend verändern. Durch die Nutzung von Mikrowellenstrahlung zur Induktion von molekularer Polarrotation erzeugt das System Wärme direkt in der Flüssigkeit, anstatt sich auf die Wärmeleitung von einer externen Quelle zu verlassen. Dies führt zu einem Produktionsprozess, der deutlich schneller und gleichmäßiger ist als herkömmliche Methoden.

Kernbotschaft Der Hauptvorteil der Mikrowellensynthese liegt in ihrem Mechanismus der direkten Energieübertragung; durch die interne Erwärmung der Reaktionsflüssigkeit durch molekulare Wechselwirkung werden thermische Gradienten eliminiert und die Reaktionszeiten von Stunden auf Minuten reduziert, was eine überlegene Konsistenz der Endnanomaterialien gewährleistet.

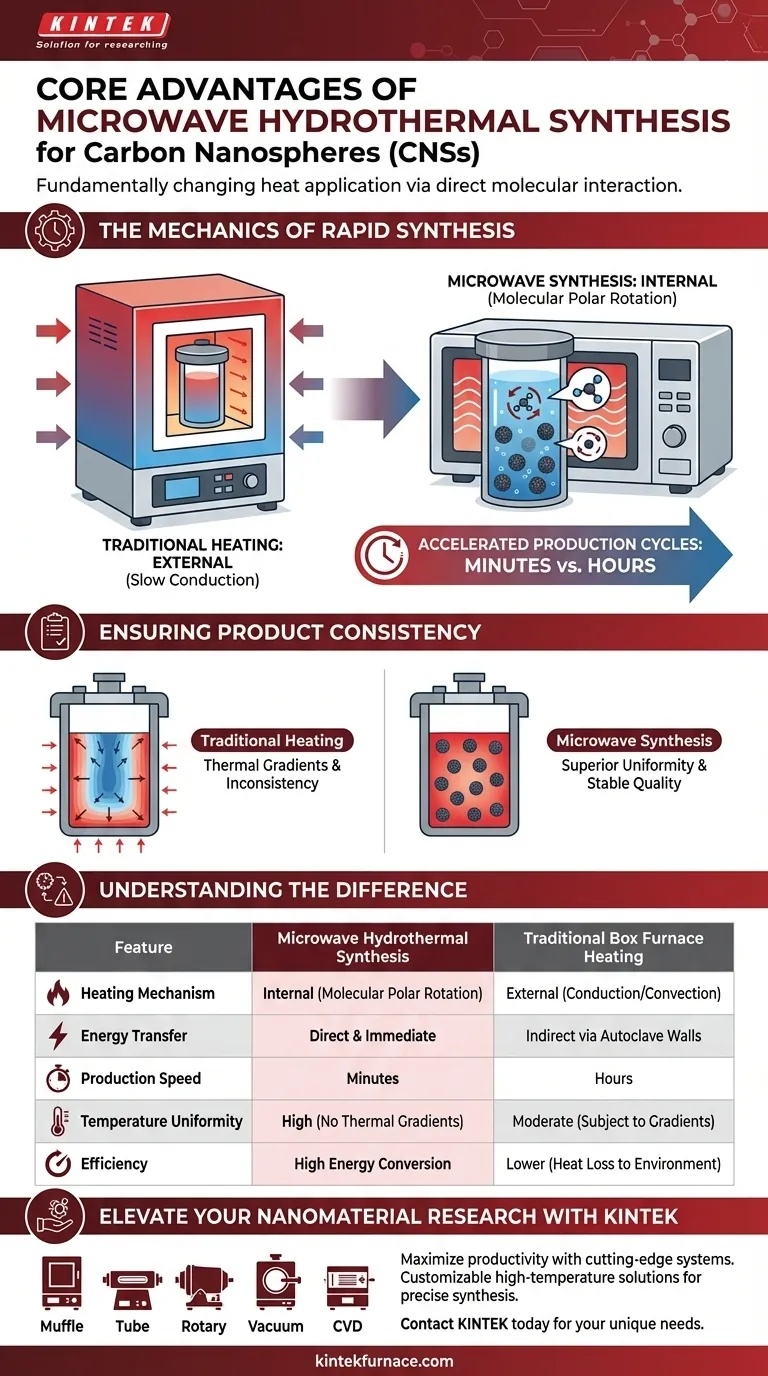

Die Mechanik der schnellen Synthese

Direkte Energieübertragung

Im Gegensatz zu herkömmlichen Methoden, die ein Gefäß von außen erwärmen, nutzen Mikrowellensysteme Mikrowellenstrahlung.

Diese Strahlung wirkt direkt auf die Reaktionsflüssigkeit durch einen Prozess, der als molekulare Polarrotation bekannt ist. Die Energie wird auf molekularer Ebene sofort in Wärme umgewandelt, was eine hohe Energieumwandlungseffizienz gewährleistet.

Beschleunigte Produktionszyklen

Der unmittelbarste operative Vorteil ist die Geschwindigkeit.

Da der Heizmechanismus direkt und intern ist, erreicht das Reaktionssystem die Zieltemperatur viel schneller. Dies ermöglicht die Fertigstellung von Synthesereaktionen innerhalb von Minuten, was den gesamten Produktionszyklus im Vergleich zu herkömmlichen hydrothermalen Methoden erheblich verkürzt.

Sicherstellung der Produktkonsistenz

Eliminierung von Temperaturgradienten

Herkömmliche Erwärmung erzeugt oft ungleichmäßige Temperaturzonen – heißer an den Wänden, kälter in der Mitte.

Die Mikrowellensynthese erwärmt das gesamte Flüssigkeitsvolumen gleichmäßig. Diese überlegene Heizgleichmäßigkeit verhindert die Bildung von Temperaturgradienten, die typischerweise zu Inkonsistenzen im Endprodukt führen.

Stabilisierung der Qualität

Bei der Produktion von Kohlenstoff-Nanosphären ist Gleichmäßigkeit entscheidend.

Durch die Beseitigung thermischer Schwankungen verhindert das Mikrowellensystem effektiv Schwankungen der Produktqualität. Dies stellt sicher, dass die strukturellen und chemischen Eigenschaften der CNSs während der gesamten Charge konsistent bleiben.

Unterschied verstehen: Mikrowellen- vs. traditionelle Erwärmung

Die Grenzen der externen Erwärmung

Um den Wert des Mikrowellensystems zu schätzen, ist es hilfreich, die Alternative zu verstehen: den industriellen Labor-Boxofen.

Wie in Standard-Hydrothermalverfahren festgestellt, fungiert ein Boxofen als externe Wärmequelle zur Erwärmung eines Autoklaven. Während diese Methode ein stabiles Wärmefeld bietet (z. B. Beibehaltung von 150 °C), beruht sie auf leitungsbasierter Erwärmung.

Effizienzvergleich

Die Boxofenmethode ist von Natur aus langsamer, da die Wärme vom Ofenluft, durch die Autoklavwände und schließlich in die Lösung gelangen muss.

Obwohl diese externe Methode für bestimmte Kristallisationsprozesse wirksam ist (wie die Bildung von inversen Spinellstrukturen mit Kobalt und Zirkonium), kann sie nicht mit den schnellen Aufheizraten oder der Energieeffizienz der direkten Mikrowelleninteraktion für die CNS-Produktion mithalten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie eine Synthesemethodik für Kohlenstoff-Nanosphären auswählen, richten Sie Ihre Wahl an Ihren Produktionsprioritäten aus:

- Wenn Ihr Hauptaugenmerk auf der Produktionsgeschwindigkeit liegt: Nutzen Sie die Mikrowellensynthese, um die Reaktionszeiten durch direkte molekulare Erwärmung auf Minuten zu verkürzen.

- Wenn Ihr Hauptaugenmerk auf der Produktgleichmäßigkeit liegt: Verwenden Sie Mikrowellensysteme, um Temperaturgradienten zu eliminieren und sicherzustellen, dass jede Nanosphäre exakt denselben thermischen Bedingungen ausgesetzt ist.

Durch die Einführung der Mikrowellen-Hydrothermalsynthese wechseln Sie von einem passiven Heizprozess zu einer aktiven Fertigungsstrategie auf molekularer Ebene.

Zusammenfassungstabelle:

| Merkmal | Mikrowellen-Hydrothermalsynthese | Traditionelle Boxofen-Erwärmung |

|---|---|---|

| Heizmechanismus | Intern (Molekulare Polarrotation) | Extern (Leitung/Konvektion) |

| Energieübertragung | Direkt & Sofortig | Indirekt über Autoklavwände |

| Produktionsgeschwindigkeit | Minuten | Stunden |

| Temperaturgleichmäßigkeit | Hoch (Keine thermischen Gradienten) | Mittelmäßig (Anfällig für Gradienten) |

| Effizienz | Hohe Energieumwandlung | Geringer (Wärmeverlust an die Umgebung) |

Erweitern Sie Ihre Nanomaterialforschung mit KINTEK

Maximieren Sie die Produktivität Ihres Labors mit unseren hochmodernen Mikrowellen-Hydrothermalsystemen. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK anpassbare Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die speziell für die anspruchsvollen Anforderungen der fortschrittlichen Nanomaterialsynthese entwickelt wurden.

Ob Sie Kohlenstoff-Nanosphären oder komplexe Oxidstrukturen herstellen, unsere Hochtemperatur-Lösungen gewährleisten die thermische Präzision, die Ihre Arbeit verdient. Kontaktieren Sie uns noch heute, um den perfekten anpassbaren Ofen für Ihre einzigartigen Bedürfnisse zu finden und erleben Sie den KINTEK-Vorteil in Präzision und Leistung.

Visuelle Anleitung

Referenzen

- Kaihe Lv, Jinsheng Sun. Microwave-Assisted Synthesis of Carbon Nanospheres and Their Application as Plugging Agents for Oil-Based Drilling Fluids. DOI: 10.3390/molecules30030463

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CF KF Flansch-Vakuum-Elektroden-Durchführungsdichtung für Vakuumsysteme

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche thermochemische Umgebung bietet ein Flugstromreaktor? Simulation der industriellen Biomasseverbrennung

- Welche Rolle spielt ein Labor-Vakuumtrockenschrank bei der Herstellung von modifiziertem expandiertem Graphit? Gewährleistung der chemischen Stabilität

- Welche Rolle spielt die Temperaturregelung bei der Biomassepyrolyse für Biokohle? Optimale Porenstruktur & Ausbeute erzielen

- Wie trägt ein hochpräzises Temperaturregelsystem zur NMC-Synthese bei? Präzision bei XRD-In-Situ-Experimenten

- Was ist der Zweck der Verwendung von Stickstoffzylindern und Durchflussmessern? Gewährleistung einer überlegenen Rückgewinnung von Kohlefaser

- Warum wird ein Hochpräzisions-Umlufttrockenschrank für die Herstellung von Ni-Co/Ca-Katalysatoren verwendet? Sicherstellung der strukturellen Integrität

- Was ist die Hauptfunktion eines hochpräzisen programmierbaren Ofens? Beherrschung der T6-Wärmebehandlung von Al-Cu 224

- Was ist der Zweck des Vorheizens von niedriggekohltem Stahlformen auf 300 °C vor dem Guss von Mg-Zn-xSr-Legierungen?