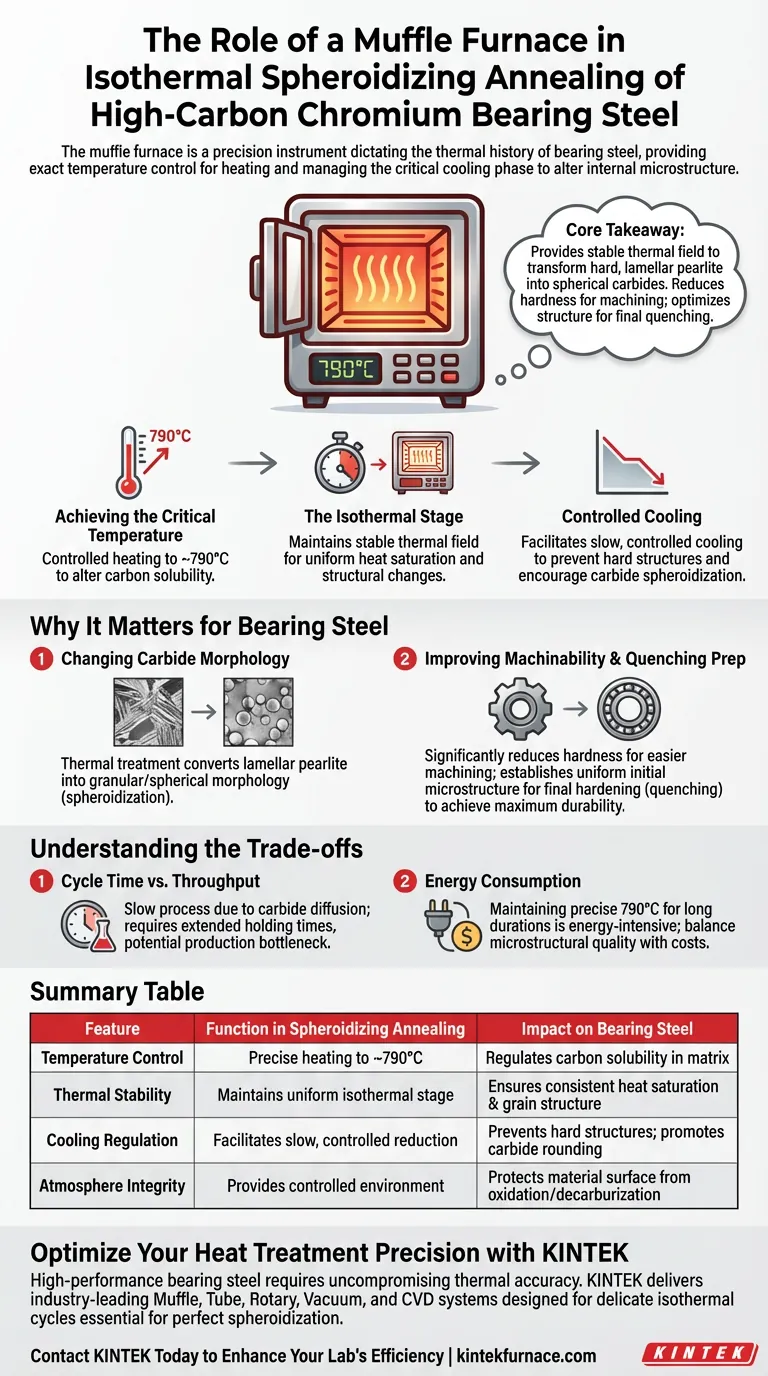

Der Muffelofen dient als Präzisionsinstrument, das die thermische Geschichte von hochgekohltem Chrom-Wälzlagerstahl bestimmt. Er bietet die exakte Temperaturkontrolle, die benötigt wird, um das Material auf etwa 790°C zu erhitzen, und steuert die kritische Kühlphase, die zur Veränderung der inneren Mikrostruktur des Stahls erforderlich ist.

Kernbotschaft Der Muffelofen liefert das stabile Wärmefeld, das notwendig ist, um harten, lamellaren Perlit in kugelförmige Karbide umzuwandeln. Diese spezifische strukturelle Veränderung reduziert die Härte für eine einfachere Bearbeitung und optimiert die innere Struktur des Stahls für das abschließende Härten.

Die Mechanik der Mikrostrukturumwandlung

Erreichen der kritischen Temperatur

Der Ofen fungiert als kontrollierte Umgebung, um Proben auf eine bestimmte Zieltemperatur zu erhitzen, typischerweise um 790°C.

Diese präzise Erwärmung ist der erste Schritt zur Veränderung der Löslichkeit von Kohlenstoff in der Stahlmatrix.

Die isotherme Phase

Sobald die Zieltemperatur erreicht ist, hält der Muffelofen ein stabiles Wärmefeld aufrecht.

Diese Haltezeit stellt sicher, dass die Wärme das Material gleichmäßig durchdringt und Temperaturgradienten beseitigt, die zu ungleichmäßigen Strukturveränderungen führen könnten.

Kontrolliertes Abkühlen

Das entscheidende Merkmal des Muffelofens in diesem Zusammenhang ist seine Fähigkeit, die Abkühlkurve zu regulieren.

Anstatt den Stahl schnell abkühlen zu lassen, ermöglicht der Ofen eine langsame, kontrollierte Reduzierung der Temperatur. Diese spezifische Abkühlrate verhindert die Neubildung harter Strukturen und fördert die gewünschte Karbidumwandlung.

Warum dieser Prozess für Wälzlagerstahl wichtig ist

Veränderung der Karbidmorphologie

Das primäre chemische Ziel dieses Prozesses ist die Sphäroidisierung.

Die Wärmebehandlung wandelt Karbide von einer plättchenförmigen (lamellaren) Perlitstruktur in eine körnige oder kugelförmige Morphologie um.

Verbesserung der Bearbeitbarkeit

Hochgekohlter Chrom-Wälzlagerstahl ist von Natur aus extrem hart und schwer zu formen.

Durch die Umwandlung der Karbide in Kugeln reduziert die Behandlung im Muffelofen die Härte des Materials erheblich, wodurch es weicher und viel einfacher zu bearbeiten ist, um Lagerkomponenten herzustellen.

Vorbereitung auf das abschließende Härten

Dieser Glühprozess ist ein vorbereitender Schritt, keine endgültige Behandlung.

Er etabliert eine ordnungsgemäße, gleichmäßige Anfangsmikrostruktur. Dies stellt sicher, dass der Stahl beim abschließenden Härten (Abschrecken) die maximal mögliche Haltbarkeit und Zuverlässigkeit erreicht.

Verständnis der Kompromisse

Zykluszeit vs. Durchsatz

Das isotherme Kugelformglühen ist aufgrund der Physik der Karbiddiffusion von Natur aus ein langsamer Prozess.

Der Muffelofen erfordert verlängerte Haltezeiten und langsame Abkühlraten, was im Vergleich zu schnelleren, weniger präzisen Wärmebehandlungsverfahren zu einem Produktionsengpass führen kann.

Energieverbrauch

Die Aufrechterhaltung einer präzisen Temperatur von 790°C über lange Zeiträume ist energieintensiv.

Sie müssen die strengen Anforderungen an die mikrostrukturelle Perfektion gegen die Betriebskosten verlängerter Ofenzyklen abwägen.

Optimierung Ihrer Wärmebehandlungsstrategie

Um das Beste aus dem Kugelformglühprozess herauszuholen, stimmen Sie Ihre Ofenparameter auf Ihre Endziele ab:

- Wenn Ihr Hauptaugenmerk auf der Bearbeitungseffizienz liegt: Priorisieren Sie einen vollständigen Sphäroidisierungszyklus, um die Materialhärte zu minimieren, was die Lebensdauer Ihrer Schneidwerkzeuge verlängert.

- Wenn Ihr Hauptaugenmerk auf der Haltbarkeit des Endprodukts liegt: Stellen Sie sicher, dass das Wärmefeld perfekt gleichmäßig ist, um inkonsistente Korngrenzenstrukturen zu vermeiden, die das Lager nach dem Abschrecken schwächen könnten.

Präzision im Ofen führt zu Leistung im Feld.

Zusammenfassungstabelle:

| Merkmal | Funktion beim Kugelformglühen | Auswirkung auf Wälzlagerstahl |

|---|---|---|

| Temperaturkontrolle | Präzises Erhitzen auf ca. 790°C | Reguliert die Kohlenstofflöslichkeit in der Matrix |

| Thermische Stabilität | Aufrechterhaltung einer gleichmäßigen isothermen Haltephase | Gewährleistet gleichmäßige Wärmedurchdringung & Kornstruktur |

| Kühlungsregulierung | Ermöglicht langsame, kontrollierte Temperaturabsenkung | Verhindert harte Strukturen; fördert die Rundung von Karbiden |

| Atmosphärenintegrität | Bietet eine kontrollierte Umgebung | Schützt die Materialoberfläche vor Oxidation/Entkohlung |

Optimieren Sie Ihre Wärmebehandlungspräzision mit KINTEK

Hochleistungs-Wälzlagerstahl erfordert die kompromisslose thermische Genauigkeit, die nur fachmännische Ingenieurskunst bieten kann. KINTEK liefert branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle darauf ausgelegt sind, die empfindlichen isothermen Zyklen zu steuern, die für eine perfekte Sphäroidisierung unerlässlich sind.

Gestützt auf unsere erstklassigen F&E- und Fertigungskapazitäten bieten wir voll anpassbare Hochtemperatur-Laböfen, die auf Ihre spezifischen Materialanforderungen zugeschnitten sind. Egal, ob Sie die Bearbeitbarkeit verbessern oder die Haltbarkeit des Endprodukts gewährleisten möchten, unser Team ist bereit, Ihre individuellen Bedürfnisse zu unterstützen.

Kontaktieren Sie KINTEK noch heute, um die Effizienz Ihres Labors zu verbessern

Visuelle Anleitung

Referenzen

- Wenwen Xu, Chaobin Lai. Effect of Rare Earth Y on Microstructure and Mechanical Properties of High-Carbon Chromium Bearing Steel. DOI: 10.3390/met14040372

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Warum wird ein Kammerofen für die Kalzinierung von Hydroxidvorläufern benötigt? Master P2-Typ-Oxidsynthese

- Warum ist der Kalzinierungsprozess in einem Muffelofen für die Herstellung von bimetallischen Oxiden CuCo2O4 notwendig?

- Welche entscheidende Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Biomasse in Fe-N-BC?

- Wie bedient man einen Muffelofen Schritt für Schritt? Eine Anleitung zur sicheren und effektiven Hochtemperaturverarbeitung

- Wie werden Kammeröfen in industriellen Anwendungen eingesetzt? Vielseitige Chargenverarbeitung für Wärmebehandlung und mehr

- Welchen Zweck hat die Muffelkammer in einem Muffelofen? Sorgen Sie für saubere, gleichmäßige Erwärmung in Ihrem Labor

- Welche Temperaturbereiche können moderne Muffelöfen abdecken? Präzision bis zu 1800 °C erreichen

- Welcher Ofentyp wurde für das Glühen von siliziumbasiertem Material gewählt und welche waren die wichtigsten Anforderungen? Entdecken Sie die ideale Lösung für Hochtemperaturreinheit