Der Muffelofen fungiert als Präzisions-Oxidationskammer. Seine Hauptaufgabe besteht darin, hydrothermale Vorläufer in stabile Oxidphasen umzuwandeln, indem eine kontrollierte Luftatmosphäre, insbesondere bei 400 °C, aufrechterhalten wird. Diese thermische Behandlung treibt die chemische Umwandlung von Nickelhydroxid – Ni(OH)₂ – in Nickeloxid (NiO) voran und verfestigt gleichzeitig Cer- und Aluminiumkomponenten zu einer gleichmäßigen Dispersion auf dem Nickel-Schaum-Substrat.

Die Kalzinierungsphase ist der entscheidende Moment, in dem das Material vom rohen Vorläufer zu einem funktionellen Katalysator wird. Sie verankert die aktiven Spezies in einem robusten Gerüst, verhindert mechanisches Ablösen und gewährleistet langfristige Stabilität während der Reaktionszyklen.

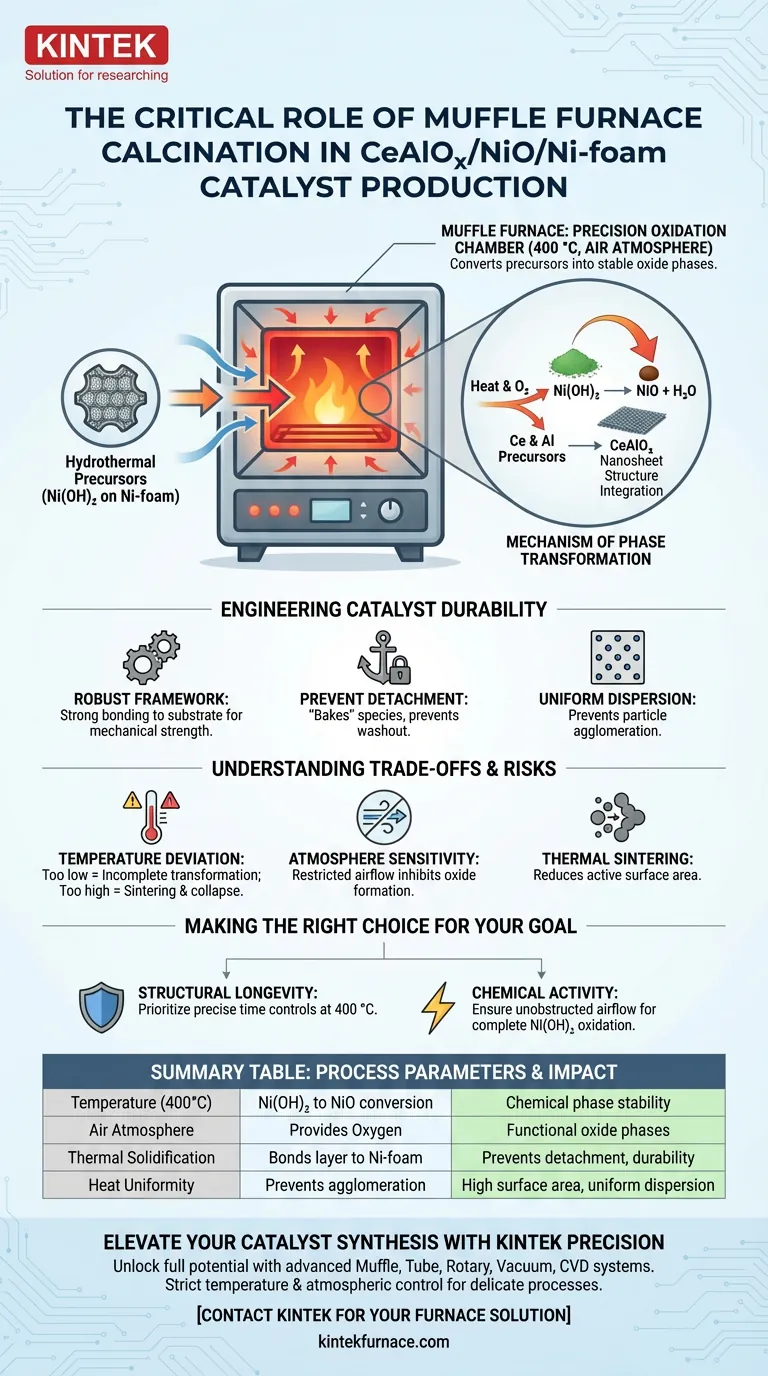

Der Mechanismus des Phasenübergangs

Kontrollierte Oxidation bei 400 °C

Der Muffelofen bietet eine stabile Hochtemperatur-Luftumgebung, die für die chemische Umwandlung unerlässlich ist. Für diesen speziellen Katalysator wird die Zieltemperatur streng auf 400 °C geregelt.

Umwandlung von Nickel-Vorläufern

Die primäre chemische Reaktion, die vom Ofen angetrieben wird, ist die Umwandlung der Nickelkomponente. Die Hitze bewirkt, dass sich Ni(OH)₂ (Nickelhydroxid) zersetzt und oxidiert, wodurch es in NiO (Nickeloxid) umgewandelt wird.

Stabilisierung der Nanosheet-Struktur

Über die einfache Umwandlung hinaus sorgt der Ofen für die physikalische Verfestigung der Katalysatorarchitektur. Er integriert die Cer- und Aluminiumkomponenten in die Nanosheet-Struktur und stellt sicher, dass sie nicht nur Oberflächenbeschichtungen sind, sondern integrale Bestandteile des Materials.

Entwicklung der Katalysatorhaltbarkeit

Schaffung eines robusten Gerüsts

Die vom Ofen gelieferte thermische Energie ermöglicht eine starke Bindung zwischen der katalytischen Schicht und dem Nickel-Schaum-Träger. Dieser Heizprozess verfestigt das Gerüst, was für die mechanische Festigkeit entscheidend ist.

Verhindern des Ablösens aktiver Spezies

Ohne diese spezifische Wärmebehandlung würden die aktiven katalytischen Materialien lose haften bleiben. Der Ofen "bäckt" die Spezies effektiv auf das Substrat, wodurch verhindert wird, dass sie sich während nachfolgender chemischer Reaktionen ablösen oder abwaschen.

Gewährleistung einer gleichmäßigen Dispersion

Die Muffelofen-Umgebung fördert die gleichmäßige Verteilung der Elemente über das Substrat. Durch die Aufrechterhaltung einer konstanten Temperatur wird die Agglomeration von Partikeln verhindert, wodurch die aktiven Zentren zugänglich bleiben.

Verständnis der Kompromisse

Das Risiko von Temperaturabweichungen

Präzision ist von größter Bedeutung; Abweichungen vom Ziel von 400 °C können den Katalysator beeinträchtigen. Zu niedrige Temperaturen können zu unvollständigen Phasenübergängen führen, wodurch instabile Vorläufer in der Mischung verbleiben.

Risiken der thermischen Sinterung

Umgekehrt können übermäßige Hitze oder unkontrollierte Aufheizraten zu Sinterung führen. Dies führt dazu, dass die Nanosheets kollabieren oder Partikel verschmelzen, was die aktive Oberfläche und die Gesamteffizienz drastisch reduziert.

Atmosphärenempfindlichkeit

Der Prozess ist auf eine Luftatmosphäre angewiesen, um den notwendigen Sauerstoff bereitzustellen. Die Einschränkung des Luftstroms oder die Einführung von Inertgasen während dieser spezifischen Phase würde die Bildung der erforderlichen Oxidphasen (NiO, CeAlOx) behindern.

Die richtige Wahl für Ihr Ziel treffen

Um die Produktion von CeAlOx/NiO/Ni-Schaum-Katalysatoren zu optimieren, richten Sie Ihre Ofenparameter an Ihrem spezifischen Ziel aus:

- Wenn Ihr Hauptaugenmerk auf struktureller Langlebigkeit liegt: Priorisieren Sie präzise Zeitsteuerungen bei 400 °C, um das Gerüst vollständig zu verfestigen und Materialablösungen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf chemischer Aktivität liegt: Stellen Sie sicher, dass der Luftstrom im Muffelofen ungehindert ist, um die vollständige Oxidation von Ni(OH)₂ zu aktivem NiO zu ermöglichen.

Der Muffelofen ist nicht nur ein Heizelement; er ist das Werkzeug, das die endgültige strukturelle Integrität und chemische Potenz Ihrer Katalysatorschicht bestimmt.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der Katalysatorproduktion | Auswirkung auf das Endmaterial |

|---|---|---|

| Temperatur (400°C) | Ermöglicht die Umwandlung von Ni(OH)₂ in NiO | Gewährleistet chemische Phasenstabilität und aktive Zentren |

| Luftatmosphäre | Liefert Sauerstoff für die thermische Oxidation | Wandelt Vorläufer in funktionelle Oxidphasen um |

| Thermische Verfestigung | Bindet die katalytische Schicht an das Ni-Schaum-Substrat | Verhindert mechanisches Ablösen und erhöht die Haltbarkeit |

| Wärmeuniformität | Verhindert Partikelagglomeration | Erhält eine hohe Oberfläche und gleichmäßige Dispersion |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer Materialforschung mit den fortschrittlichen thermischen Lösungen von KINTEK. Gestützt auf erstklassige F&E und Fertigung, bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die darauf ausgelegt sind, die strenge Temperaturuniformität und atmosphärische Kontrolle zu bieten, die für empfindliche Prozesse wie die Kalzinierung von CeAlOx/NiO/Ni-Schaum-Katalysatoren erforderlich sind.

Ob Sie einen Standard-Laborofen oder ein vollständig anpassbares System benötigen, das auf Ihre einzigartigen Forschungsanforderungen zugeschnitten ist, unser Ingenieurteam steht bereit, Ihre Innovation zu unterstützen. Gewährleisten Sie strukturelle Langlebigkeit und chemische Potenz in jeder Charge.

Bereit, Ihre Hochtemperaturprozesse zu optimieren? Kontaktieren Sie uns noch heute, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Xin Tang, Lili Lin. Thermally stable Ni foam-supported inverse CeAlOx/Ni ensemble as an active structured catalyst for CO2 hydrogenation to methane. DOI: 10.1038/s41467-024-47403-4

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wie erleichtert ein industrieller Kammerwiderstandsofen die Kalzinierung von Mn-Zn-Ferrit? Prozessstabilität verbessern

- Wie wird ein Muffelofen in der Phase der Rohmaterialvorbereitung eingesetzt? Optimieren Sie Ihre Laborergebnisse noch heute

- Welche Rolle spielt ein Hochtemperatur-Elektroofen bei der Synthese von Cr:Al2O3? Beherrschen Sie die Gitterintegration bei 1400°C.

- Welche typischen Temperaturbereiche haben Muffelöfen? Finden Sie die perfekte Lösung für Ihr Labor

- Welche Rolle spielt eine Muffelofen bei der Kalzinierung von g-C3N4? Master Precision Thermal Polycondensation

- Was ist die Bedeutung von Muffelöfen in der Materialwissenschaft? Reine Hochtemperaturprozesse ermöglichen

- Was ist die Funktion eines Muffelofens bei der Kalzinierung von Li2Mg3Ti(1-x)ZrxO6? Optimierung der Reinheit der Keramikphase

- Welche Rolle spielt eine Muffelofen bei der Bewertung der Oxidationsbeständigkeit von WC-Fe-Ni-Co? Materialprüfungs-Einblicke