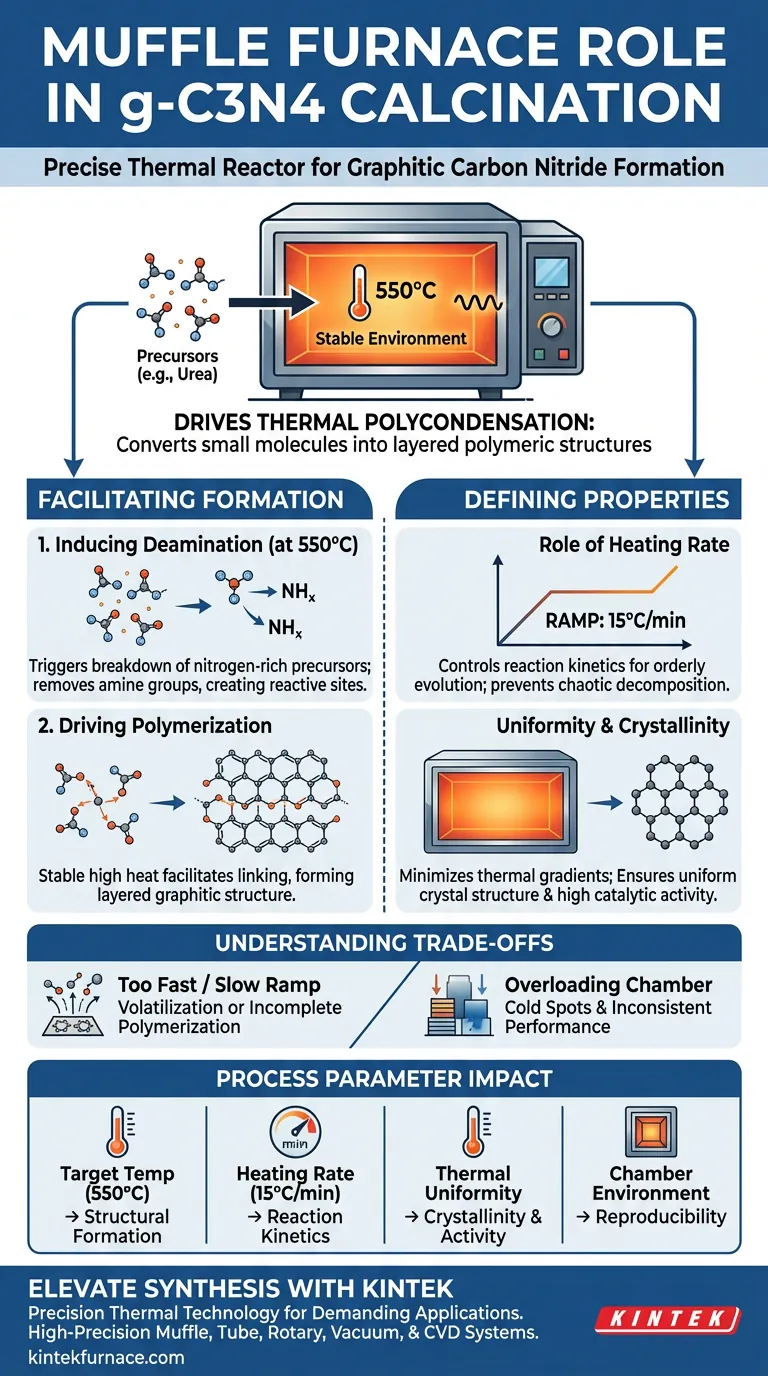

Ein Muffelofen fungiert als präziser thermischer Reaktor, der für die Bildung von graphitischem Bornitrid (g-C3N4) aus Vorläufern notwendig ist. Durch die Schaffung einer stabilen Umgebung bei etwa 550°C mit einer kontrollierten Aufheizrate (üblicherweise 15°C/min) initiiert er die thermische Polykondensationsreaktion, die erforderlich ist, um kleine Moleküle in eine geschichtete Polymerstruktur umzuwandeln.

Der Muffelofen ist nicht nur ein Heizgerät; er ist der Regler des Polymerisationsmechanismus. Seine Fähigkeit, eine strenge thermische Gleichmäßigkeit aufrechtzuerhalten, bestimmt direkt die Kristallinität, die strukturelle Integrität und die letztendliche katalytische Aktivität der g-C3N4-Nanosheets.

Ermöglichung der thermischen Polykondensation

Die Hauptfunktion des Muffelofens in diesem Zusammenhang besteht darin, die Energie bereitzustellen, die erforderlich ist, um die Lücke zwischen einfachen Vorläufern und komplexen Polymeren zu schließen.

Induktion der Deaminierung

Bei der Zieltemperatur von 550°C löst der Ofen den chemischen Abbau von stickstoffreichen Vorläufern wie Harnstoff aus.

Diese Hitze zwingt die Vorläufermoleküle zur Deaminierung. Dabei werden spezifische Aminogruppen entfernt, wodurch reaktive Stellen für die nächste Bildungsphase entstehen.

Antrieb der Polymerisation

Sobald die Deaminierung stattgefunden hat, erleichtert die stabile hohe Hitze die Polymerisation.

Die kleinen, destabilisierten Moleküle beginnen, sich miteinander zu verbinden. Dies bildet die spezifische, geschichtete graphitische Struktur, die g-C3N4 definiert und ihm seine Halbleitereigenschaften verleiht.

Definition der Materialeigenschaften

Die Qualität des Endmaterials hängt stark davon ab, wie die Wärme zugeführt wird, nicht nur von der erreichten Maximaltemperatur.

Die Rolle der Aufheizrate

Der Muffelofen steuert die "Rampe" der Temperatur, wie z. B. die erwähnten 15°C/min.

Diese spezifische Rate ist entscheidend. Sie stellt sicher, dass die Reaktion in einem Tempo abläuft, das eine geordnete strukturelle Entwicklung und keine chaotische Zersetzung ermöglicht.

Gleichmäßigkeit und Kristallinität

Die Ofenkammer ist so konzipiert, dass thermische Gradienten minimiert werden.

Temperaturgleichmäßigkeit ist der entscheidende Faktor für die Kristallinität. Wenn die Wärme im gesamten Kammerbereich konstant ist, weisen die resultierenden Nanosheets eine gleichmäßige Kristallstruktur auf, was direkt zu einer höheren katalytischen Aktivität korreliert.

Verständnis der Kompromisse

Obwohl Muffelöfen für diese Synthese unerlässlich sind, müssen Variablen verwaltet werden, um Fehler zu vermeiden.

Empfindlichkeit gegenüber Rampenraten

Wenn die Aufheizrate zu schnell ist, können die Vorläufer verdampfen, bevor sie sich effektiv polymerisieren können.

Umgekehrt kann eine zu langsame Rate die Thermodynamik der Reaktion verändern, was zu unvollständiger Polymerisation oder unerwünschten amorphen Phasen führt.

Thermische Gradienten bei großen Chargen

Obwohl Muffelöfen auf Gleichmäßigkeit abzielen, kann eine Überladung der Kammer die Luftzirkulation und die Wärmeverteilung stören.

Dies führt zu "kalten Stellen", an denen die Kalzinierung unvollständig ist, was zu einem Produkt mit inkonsistenter katalytischer Leistung über die gesamte Charge führt.

Die richtige Wahl für Ihr Ziel treffen

Um die Bildung von g-C3N4 zu optimieren, müssen Sie den Ofen entsprechend Ihren spezifischen Anforderungen konfigurieren.

- Wenn Ihr Hauptaugenmerk auf hoher katalytischer Aktivität liegt: Stellen Sie sicher, dass Ihr Ofen ein hochgradig gleichmäßiges Wärmefeld bei 550°C erzeugt, um die Kristallinität zu maximieren.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Kalibrieren Sie die Aufheizrate (z. B. 15°C/min) streng, um die Deaminierungs- und Polymerisationskinetik zu standardisieren.

Präzises Wärmemanagement ist der Unterschied zwischen einem Hochleistungs-Photokatalysator und einem inerten Pulver.

Zusammenfassungstabelle:

| Prozessparameter | Rolle bei der g-C3N4-Synthese | Auswirkung auf die Materialqualität |

|---|---|---|

| Zieltemperatur (550°C) | Löst Deaminierung & Polykondensation aus | Bestimmt die grundlegende strukturelle Bildung |

| Aufheizrate (15°C/min) | Kontrolliert die Reaktionskinetik | Verhindert Vorläuferverdampfung & Chaos |

| Thermische Gleichmäßigkeit | Eliminiert thermische Gradienten | Verbessert Kristallinität & katalytische Aktivität |

| Kammerumgebung | Bietet stabilen thermischen Reaktor | Gewährleistet konsistente Chargenwiederholbarkeit |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen einem Hochleistungs-Photokatalysator und einem inerten Pulver. KINTEK bietet die fortschrittliche thermische Technologie, die für anspruchsvolle Anwendungen wie die g-C3N4-Kalzinierung erforderlich ist. Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bieten wir hochpräzise Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an – alle vollständig anpassbar an Ihre spezifischen Aufheizraten und Gleichmäßigkeitsanforderungen.

Bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Spezialisten, um die perfekte Ofenlösung für Ihre Forschungsbedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Guangying Zhou, Jianzhang Fang. Copper-Copper Oxide Heterostructural Nanocrystals Anchored on g-C3N4 Nanosheets for Efficient Visible-Light-Driven Photo-Fenton-like Catalysis. DOI: 10.3390/molecules30010144

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Wie trägt das Muffeldesign zur Leistung des Ofens bei? Verbesserung von Reinheit, Gleichmäßigkeit und Effizienz

- Was trägt zur Stabilität von Hochtemperatur-Muffelöfen bei? Schlüsselfaktoren für eine zuverlässige thermische Leistung

- Wie sollten der Ofentür und die Proben während des Gebrauchs gehandhabt werden? Wesentliche Sicherheits- und Wartungstipps

- Welche Optionen gibt es für die Anpassung von Kammeröfen? Optimieren Sie Ihre thermische Verarbeitung für maximale Effizienz

- Was sind die Vorteile der Verwendung eines Mikrowellen-Muffelofens? Schnellere, hochwertigere Aktivkohleherstellung

- Wie haben sich moderne Muffelöfen im Vergleich zu älteren Bauweisen verbessert? Entdecken Sie Präzision, Reinheit & Effizienz

- Welche Bedingungen bietet eine Muffelofen für Ti-Mo-Fe-Legierungen? Maximale Materialduktilität freischalten