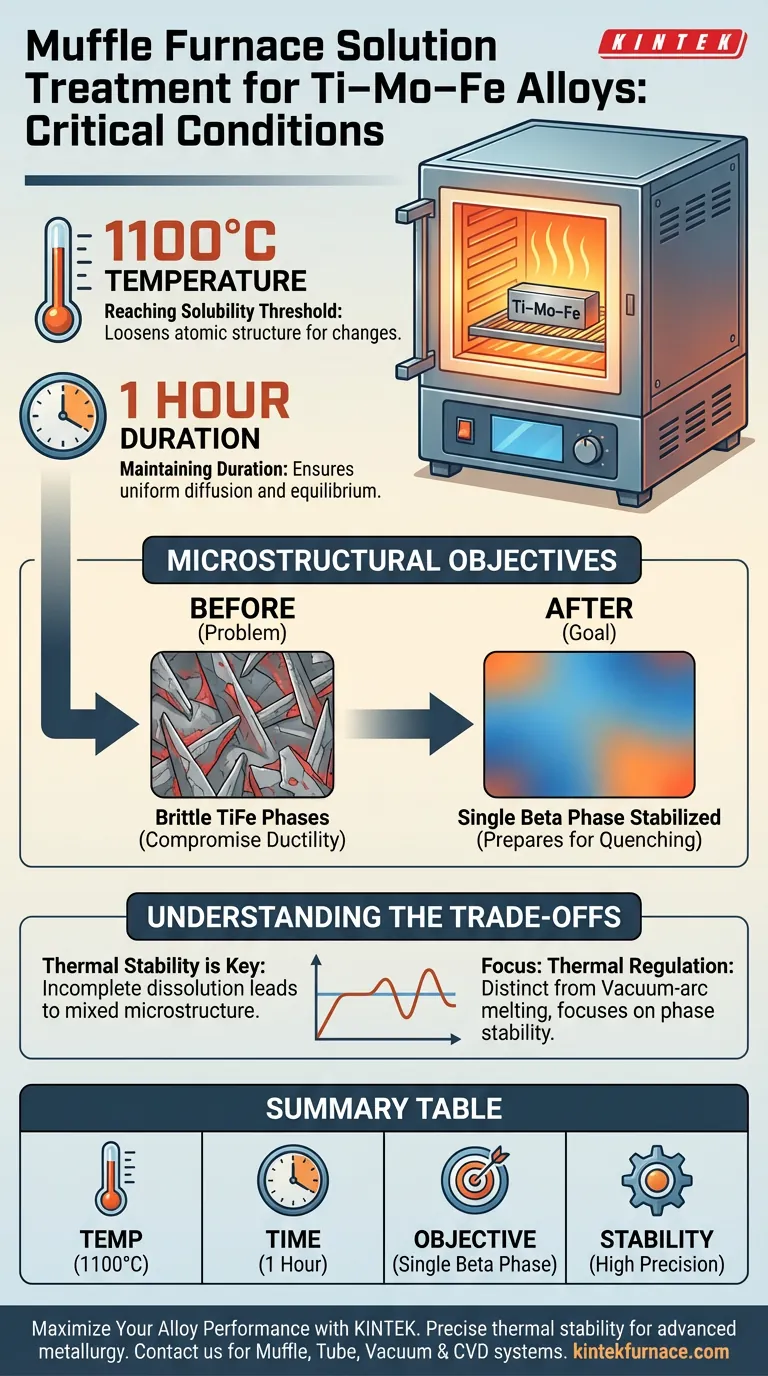

Der Muffelofen bietet eine stabile, präzise kontrollierte Hochtemperaturumgebung, die für die effektive Lösungsglühbehandlung von Ti-Mo-Fe-Legierungen unerlässlich ist. Insbesondere ermöglicht er das Erhitzen und Halten der Legierung bei 1100 °C für eine Dauer von einer Stunde, einem kritischen Schwellenwert, der zur Veränderung der Mikrostruktur des Materials erforderlich ist.

Der Muffelofen fungiert als präziser thermischer Anker, der die vollständige Auflösung spröder TiFe-Phasen gewährleistet, um die Mikrostruktur für eine erfolgreiche Umwandlung in eine einzelne Beta-Phase während des Abschreckens vorzubereiten.

Die kritischen thermischen Parameter

Erreichen des Löslichkeitsschwellenwerts

Bei Ti-Mo-Fe-Legierungen geht es bei der Lösungsglühbehandlung nicht nur um das Erhitzen, sondern darum, einen bestimmten Phasenübergangsschwellenwert zu erreichen.

Der Muffelofen muss in der Lage sein, 1100 °C mit hoher Genauigkeit zu erreichen.

Bei dieser spezifischen Temperatur lockert sich die atomare Struktur der Legierung ausreichend, um signifikante mikrostrukturelle Veränderungen zu ermöglichen.

Die Notwendigkeit der Dauer

Das Erreichen der Temperatur reicht nicht aus; die Legierung muss bei dieser Wärmestufe gehalten werden, um ein Gleichgewicht zu erreichen.

Der Ofen muss diese 1100 °C Temperatur für eine Stunde aufrechterhalten.

Diese Dauer bietet das notwendige Zeitfenster für die Diffusion, um sicherzustellen, dass die inneren Veränderungen im gesamten Probenvolumen gleichmäßig sind.

Mikrostrukturelle Ziele

Auflösung spröder intermetallischer Phasen

Der Hauptfeind der Duktilität in diesem Legierungssystem ist das Vorhandensein von TiFe-intermetallischen Phasen.

Diese Phasen sind von Natur aus spröde und beeinträchtigen die mechanische Integrität des Endprodukts.

Die Hochtemperaturumgebung, die vom Muffelofen bereitgestellt wird, erleichtert die Auflösung dieser spröden Phasen zurück in die Matrix.

Stabilisierung der Beta-Phase

Das ultimative Ziel dieser Wärmebehandlung ist die Vorbereitung der Legierung für den nachfolgenden Abschreckprozess.

Durch das Halten der Legierung bei 1100 °C stabilisiert der Ofen die Beta-Phase.

Diese thermische Vorbereitung schafft die notwendigen Bedingungen für die Beibehaltung einer einzelnen Beta-Phasen-Mikrostruktur, nachdem das Material schnell abgekühlt wurde.

Verständnis der Kompromisse

Thermische Stabilität vs. Mikrostrukturelle Inkonsistenz

Das bestimmende Merkmal eines hochwertigen Muffelofens in diesem Zusammenhang ist die thermische Stabilität.

Wenn der Ofen keine präzisen 1100 °C halten kann – auch nur geringfügig schwankend –, kann die Auflösung von TiFe-Phasen unvollständig sein.

Eine unvollständige Auflösung führt nach dem Abschrecken zu einer gemischten Mikrostruktur und verfehlt die gewünschten Eigenschaften einer einzelnen Beta-Phase.

Die Rolle der Atmosphärenkontrolle

Während der Schwerpunkt eines Muffelofens auf thermischer Konsistenz liegt, unterscheidet er sich von Vakuumlichtbogenöfen, die für die Synthese verwendet werden.

Vakuumöfen werden während des Schmelzens verwendet, um Oxidation zu verhindern und die chemische Reinheit zu gewährleisten.

Während der Lösungsglühbehandlung in einem Muffelofen verschiebt sich der Fokus jedoch streng auf die thermische Regelung, um die Phasenstabilität zu manipulieren, obwohl sich die Bediener stets der Reaktivität von Titan bei hohen Temperaturen bewusst sein müssen.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Einrichtung eines Behandlungsprotokolls für Ti-Mo-Fe-Legierungen Folgendes:

- Wenn Ihr Hauptaugenmerk auf mechanischer Duktilität liegt: Stellen Sie sicher, dass der Ofen 1100 °C ohne Schwankungen halten kann, um spröde TiFe-Phasen vollständig aufzulösen.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Gleichmäßigkeit liegt: Priorisieren Sie die Dauer des Haltezeitraums (eine Stunde), um sicherzustellen, dass die Beta-Phase im gesamten Querschnitt der Probe stabilisiert wird.

Der Erfolg bei der Verarbeitung von Ti-Mo-Fe-Legierungen hängt vollständig von der Fähigkeit des Muffelofens ab, die präzisen thermischen Bedingungen für die Phasenübergänge aufrechtzuerhalten.

Zusammenfassungstabelle:

| Parameter | Zielwert | Mikrostruktureller Einfluss |

|---|---|---|

| Lösungstemperatur | 1100°C | Löst spröde TiFe-intermetallische Phasen |

| Haltezeit | 1 Stunde | Gewährleistet gleichmäßige Diffusion und Phasengleichgewicht |

| Phasenziel | Einzelne Beta-Phase | Bereitet die Legierung auf erfolgreiches Abschrecken vor |

| Erforderliche Stabilität | Hohe Präzision | Verhindert mikrostrukturelle Inkonsistenz |

Maximieren Sie Ihre Legierungsleistung mit KINTEK

Präzise Phasenübergänge erfordern unerschütterliche thermische Stabilität. KINTEK bietet branchenführende Muffel-, Rohr-, Vakuum- und CVD-Systeme, die entwickelt wurden, um die strengen Anforderungen der fortgeschrittenen Metallurgie zu erfüllen.

Ob Sie Ti-Mo-Fe-Legierungen veredeln oder Materialien der nächsten Generation entwickeln, unsere von Experten unterstützte F&E und Fertigung stellen sicher, dass Ihr Labor mit Hochtemperaturöfen ausgestattet ist, die an Ihre genauen Spezifikationen angepasst werden können.

Bereit, überlegene mikrostrukturelle Gleichmäßigkeit zu erzielen?

Kontaktieren Sie KINTEK noch heute, um Ihre Anforderungen an die thermische Verarbeitung zu besprechen

Visuelle Anleitung

Referenzen

- Nthabiseng Moshokoa, Maje Phasha. Influence of intermetallic phase (TiFe) on the microstructural evolution and mechanical properties of as-cast and quenched Ti–Mo–Fe alloys. DOI: 10.1038/s41598-024-60894-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Sicherheitsmerkmale sind mit Kammeröfen verbunden? Wesentlicher Schutz für Ihre Laborprozesse

- Welche Rolle spielt eine Muffelofen bei der SHS von Lithiumorthosilikat? Effiziente thermische Zündung erklärt

- Was ist die Anwendung eines Muffelofens bei der Charakterisierung von Biokohle? Master-Ascheanalyse & Pyrolysekontrolle

- Wie erleichtert eine Muffelofen die Kalzinierungsstufe bei der Herstellung von CuO/Al2O3-Katalysatoren? Optimierung aktiver Zentren

- Wofür wird eine Muffelofen in Laboren häufig eingesetzt? Unerlässlich für die Hochtemperatur-Materialverarbeitung

- Was sind die Hauptfunktionen von industriellen Muffelöfen bei der thermischen Stabilisierung von Metall-Lignin-Komplexen?

- Welche Fortschritte wurden in der Muffelofentechnologie erzielt? Entdecken Sie Innovationen in Präzision und Effizienz

- Welche Rolle spielt ein industrieller Hochtemperatur-Muffelofen bei der Kalzinierung von Bariumtitanat-Pulvern?