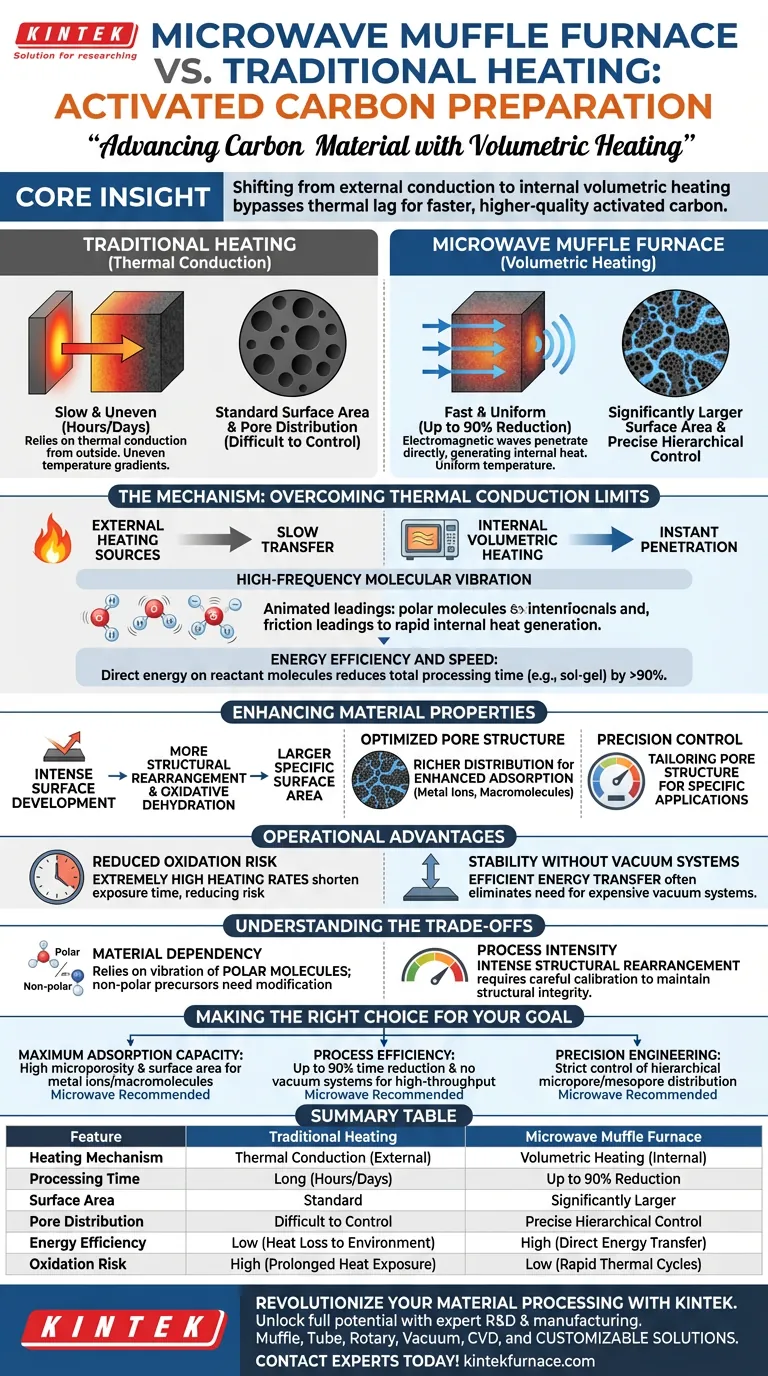

Ein Mikrowellen-Muffelofen verändert die Herstellung von Aktivkohle grundlegend, indem er volumetrische Erwärmung anstelle der herkömmlichen Wärmeleitung nutzt. Diese Methode verwendet Mikrowellenstrahlung, um die Vorläuferpartikel sofort zu durchdringen und die Wärme von innen zu erzeugen, um die Prozesszeiten erheblich zu beschleunigen. Das Ergebnis ist nicht nur ein schnellerer Prozess, sondern auch ein überlegenes Material, das sich durch höhere Mikroporosität, eine größere spezifische Oberfläche und eine verbesserte Adsorptionskapazität auszeichnet.

Die Kern Erkenntnis Durch den Wechsel von externen Wärmequellen zu interner volumetrischer Erwärmung umgehen Mikrowellen-Muffelöfen die thermische Verzögerung herkömmlicher Methoden. Dies ermöglicht eine intensive, gleichmäßige Oberflächenentwicklung, die hochwertigere Aktivkohle erzeugt, die eine überlegene Leistung bei der Adsorption von Metallionen und Makromolekülen aufweist.

Der Mechanismus der volumetrischen Erwärmung

Überwindung der Grenzen der Wärmeleitung

Herkömmliche Heizmethoden basieren auf Wärmeleitung, bei der Wärme langsam von der Außenseite des Materials zum Kern übertragen wird. Dies führt oft zu ungleichmäßigen Temperaturgradienten.

Mikrowellen-Muffelöfen nutzen elektromagnetische Wellen, um direkt in die tiefen Schichten der Vorläuferpartikel einzudringen. Dies erzeugt gleichzeitig Wärme im gesamten Volumen des Materials.

Hochfrequente Molekularschwingungen

Das System funktioniert, indem es hochfrequente Schwingungen in polaren Molekülen innerhalb des Materials induziert.

Diese Reibung erzeugt schnell interne Wärme, was im Vergleich zu herkömmlichen externen Wärmequellen zu einer überlegenen Temperaturgleichmäßigkeit führt.

Energieeffizienz und Geschwindigkeit

Da die Energie direkt auf die Reaktormoleküle wirkt, ist die Energieübertragung hocheffizient.

Dieser Mechanismus reduziert die experimentellen Zyklen drastisch. Bei Prozessen wie Sol-Gel-Verfahren kann die gesamte Prozesszeit (einschließlich Polymerisation und Trocknung) um mehr als 90 Prozent reduziert werden.

Verbesserung der Materialeigenschaften

Intensive Oberflächenentwicklung

Die schnelle interne Erwärmung fördert eine intensivere strukturelle Umlagerung und oxidative Dehydratisierung als die chemische Aktivierung allein.

Dies führt zur Bildung einer signifikant größeren spezifischen Oberfläche, die der primäre Indikator für die Qualität von Aktivkohle ist.

Optimierte Porenstruktur

Die mikrowellenunterstützte Aktivierung fördert eine reichhaltigere Verteilung von Mikro- und Mesoporen.

Diese hierarchische Porenstruktur ist entscheidend für die Leistung und verbessert insbesondere die Fähigkeit des Materials, komplexe Ziele wie Metallionen und Makromoleküle zu adsorbieren.

Präzise Steuerung

Die Art der Mikrowellenerwärmung ermöglicht eine präzise Steuerung der Porenstruktur von Kohlegelen.

Forscher können den Prozess feinabstimmen, um spezifische Verteilungen von Mikro- und Mesoporen zu erzielen und die Kohle für genaue Anwendungsanforderungen anzupassen.

Betriebliche Vorteile

Reduziertes Oxidationsrisiko

Herkömmliche Hochtemperaturmethoden setzen Materialien oft längerer Hitze aus, was das Risiko unerwünschter Oxidation erhöht.

Die extrem hohen Heizraten eines Mikrowellenreaktors verkürzen die Expositionszeit und reduzieren so das Risiko einer Materialoxidation erheblich.

Stabilität ohne Vakuumsysteme

Die effiziente Energieübertragung ermöglicht eine stabile Charakterisierung von Emissionsänderungen während schneller thermischer Zyklen.

Dies eliminiert oft die Notwendigkeit teurer Vakuumsysteme, die typischerweise zum Schutz von Materialien während der herkömmlichen Erwärmung erforderlich sind.

Abwägungen verstehen

Materialabhängigkeit

Die Mikrowellenerwärmung beruht auf der Schwingung von polaren Molekülen.

Die Effizienz dieses Prozesses hängt streng von den dielektrischen Eigenschaften des Materials ab. Vorläufer, denen polare Eigenschaften fehlen, reagieren möglicherweise nicht so effektiv auf volumetrische Erwärmung ohne chemische Modifikation oder Imprägnierung.

Prozessintensität

Die "intensive strukturelle Umlagerung", die überlegene Poren erzeugt, ist eine starke Kraft.

Dies führt zwar zu einer besseren Adsorption, erfordert aber eine sorgfältige Kalibrierung. Die schnellen Heizraten müssen so gesteuert werden, dass die strukturelle Integrität des Kohlenstoffgerüsts erhalten bleibt, während Poren entwickelt werden.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Mikrowellen-Muffelofen die richtige Investition für Ihre Anwendung ist, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf maximaler Adsorptionskapazität liegt: Diese Methode ist überlegen für die Erzeugung der hohen Mikroporosität und großen Oberfläche, die zur Adsorption von Metallionen und Makromolekülen erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf Prozesseffizienz liegt: Die Möglichkeit, die Prozesszeiten um bis zu 90 % zu reduzieren und Vakuumsysteme zu eliminieren, macht dies zur optimalen Wahl für Hochdurchsatzbetriebe.

- Wenn Ihr Hauptaugenmerk auf Präzisions-Engineering liegt: Wählen Sie diese Methode, wenn Sie die hierarchische Verteilung von Mikro- und Mesoporen für spezielle Filteranwendungen streng kontrollieren müssen.

Die Mikrowellenerwärmung verwandelt die Aktivkohleherstellung von einem langsamen thermischen Prozess in eine schnelle, präzise strukturelle Engineering-Fähigkeit.

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Erwärmung | Mikrowellen-Muffelofen |

|---|---|---|

| Heizmechanismus | Wärmeleitung (extern) | Volumetrische Erwärmung (intern) |

| Prozesszeit | Lang (Stunden/Tage) | Bis zu 90 % Reduzierung |

| Oberfläche | Standard | Deutlich größer |

| Porenverteilung | Schwer zu kontrollieren | Präzise hierarchische Kontrolle |

| Energieeffizienz | Gering (Wärmeverlust an die Umgebung) | Hoch (direkte Energieübertragung) |

| Oxidationsrisiko | Hoch (lange Hitzeeinwirkung) | Gering (schnelle thermische Zyklen) |

Revolutionieren Sie Ihre Materialverarbeitung mit KINTEK

Entfesseln Sie das volle Potenzial Ihrer Kohleforschung mit präziser Heiztechnologie. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette an Hochleistungs-Laborgeräten, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie Standardkonfigurationen oder eine individuell anpassbare Lösung benötigen, die auf Ihre einzigartigen experimentellen Bedürfnisse zugeschnitten ist, wir bieten die Werkzeuge, um überlegene Materialeigenschaften und unübertroffene Prozesseffizienz zu gewährleisten.

Bereit, die Fähigkeiten Ihres Labors zu verbessern? Kontaktieren Sie noch heute unsere Experten, um Ihre perfekte Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- Sylwia Kukowska, Katarzyna Szewczuk‐Karpisz. New fruit waste-derived activated carbons of high adsorption performance towards metal, metalloid, and polymer species in multicomponent systems. DOI: 10.1038/s41598-025-85409-0

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Umgebungsbedingungen gelten für den Betrieb eines Muffelofens und seiner Steuerung? Sicherheit und Genauigkeit gewährleisten

- Was macht Tiegelöfen für Hochtemperaturanwendungen geeignet? Erzielen Sie unübertroffene Reinheit und Präzision

- Welche experimentellen Bedingungen bietet eine Muffelofen für Oxidationsbeständigkeitstests von Ti/Al2O3-Verbundwerkstoffen?

- Was sind die Kernfunktionen von Muffelöfen beim Stahltesten? Simulation von Kühlung & Mikrostruktur-Entwicklung

- Welche Vorteile bieten schnelle Heiz- und Kühlfunktionen in einigen Muffelofenmodellen? Steigern Sie Effizienz und Kontrolle in Ihrem Labor

- Was ist die Funktion der Muffelkammer in einem Ofen? Gewährleistung von Reinheit und gleichmäßiger Erwärmung

- Welche Funktion erfüllt eine Hochtemperatur-Muffelofen während der Kalzinierung von GaN-Vorläuferharzen? Reinigung von GaN

- Was ist die Hauptfunktion eines Hochtemperatur-Ofens für die Untersuchung von Nanokolloiden? Experten-Einblicke in die thermische Leistung