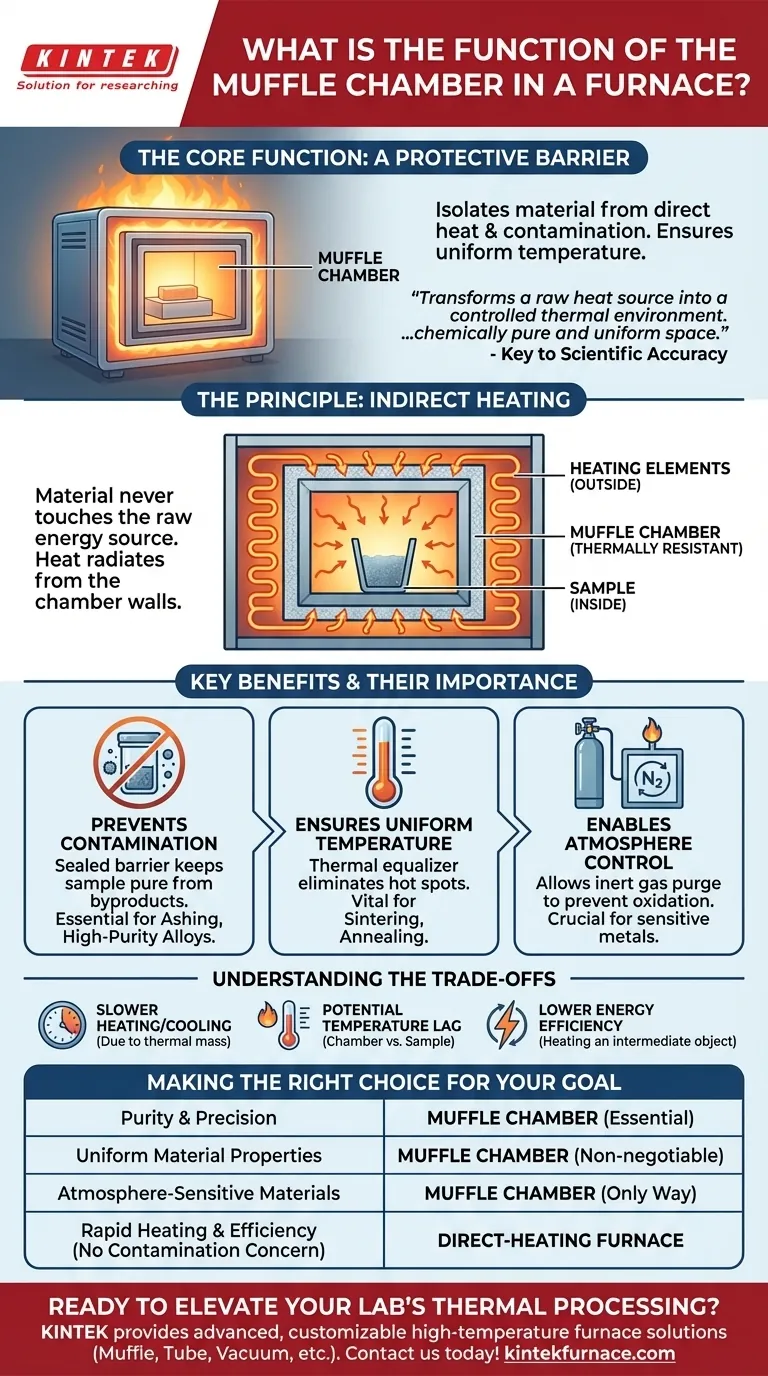

Vereinfacht ausgedrückt besteht die Funktion der Muffelkammer in einem Ofen darin, als schützende Barriere zu dienen. Sie isoliert das erhitzte Material physisch vom direkten Kontakt mit der Wärmequelle – sei es Flammen, Verbrennungsgase oder Heizelemente –, um Kontamination zu verhindern und eine gleichmäßige Temperatur zu gewährleisten.

Die Muffelkammer wandelt eine rohe Wärmequelle in eine kontrollierte thermische Umgebung um. Ihre wahre Funktion besteht nicht nur darin, Wärme zuzuführen, sondern einen chemisch reinen und gleichmäßigen Raum zu schaffen, was für wissenschaftliche Genauigkeit und hochwertige Materialverarbeitung unerlässlich ist.

Das Prinzip der indirekten Erwärmung

Ein Muffelofen arbeitet nach einem einfachen, aber wirkungsvollen Prinzip: der indirekten Erwärmung. Das Verständnis dieses Prinzips ist der Schlüssel zum Verständnis der Bedeutung der Muffelkammer.

Was ist eine „Muffel“?

Der Begriff „Muffel“ bezieht sich auf die isolierte Innenkammer des Ofens. Es handelt sich im Wesentlichen um einen Kasten aus hitzebeständigem Material, der Ihre Probe umschließt.

Trennung der Probe von der Wärmequelle

In einem typischen elektrischen Muffelofen sind die Heizelemente an der Außenseite der Muffelkammer angebracht. Bei einer gasbefeuerten Version findet die Verbrennung außerhalb dieser Kammer statt.

Das Material im Inneren kommt niemals mit der rohen Energiequelle in Berührung. Diese Trennung ist das definierende Merkmal eines Muffelofens.

Wie die Wärme übertragen wird

Die Wärme strahlt von den Elementen oder der Verbrennungszone ab und erwärmt die Wände der Muffelkammer. Die Wände der Kammer strahlen diese Wärme dann gleichmäßig nach innen ab und umhüllen die Probe mit einer konsistenten, gleichmäßigen thermischen Umgebung.

Schlüsselfunktionen und deren Bedeutung

Diese Bauweise der indirekten Erwärmung bietet drei entscheidende Vorteile, die mit direkten Erwärmungsmethoden nicht zu erreichen sind.

Verhinderung chemischer Kontamination

Für viele wissenschaftliche und industrielle Prozesse ist Reinheit von größter Bedeutung. Nebenprodukte der Kraftstoffverbrennung oder mikroskopisch kleine Partikel, die von elektrischen Heizelementen abfallen, können eine Probe kontaminieren, Ergebnisse verfälschen oder das Material ruinieren.

Die Muffelkammer wirkt als versiegelte Barriere und stellt sicher, dass das Einzige, was Ihre Probe beeinflusst, die Wärme ist. Dies ist unerlässlich für Prozesse wie das Veraschen, bei dem der genaue Rückstand gemessen werden muss, oder bei der Herstellung hochreiner Legierungen.

Gewährleistung einer gleichmäßigen Temperatur

Die direkte Exposition gegenüber einem Heizelement oder einer Flamme erzeugt intensive Hot Spots. Eine Muffelkammer löst dieses Problem, indem sie als thermischer Ausgleicher wirkt.

Sie absorbiert die intensive Hitze und strahlt sie sanft und gleichmäßig aus allen Richtungen ab. Diese Gleichmäßigkeit ist entscheidend für Prozesse wie das Sintern oder Glühen, bei denen das gesamte Material exakt das gleiche Temperaturprofil erfahren muss, um die gewünschte Kristallstruktur und Festigkeit zu erzielen.

Ermöglichung der Atmosphärenkontrolle

Da die Muffel ein geschlossener Raum ist, können Sie die gasförmige Umgebung um die Probe herum steuern.

Sie können die Kammer von Sauerstoff reinigen und sie mit einem Inertgas wie Stickstoff oder Argon füllen. Dies ist entscheidend für die Wärmebehandlung von Metallen, die bei hohen Temperaturen sonst oxidieren (rosten) würden, oder für spezifische chemische Reaktionen, die in einer sauerstofffreien Umgebung ablaufen müssen.

Die Kompromisse verstehen

Obwohl das Muffeldesign wirkungsvoll ist, ist es nicht ohne Kompromisse. Objektivität erfordert die Anerkennung dieser Punkte.

Langsamere Auf- und Abkühlraten

Die Muffelkammer selbst besitzt eine thermische Masse. Es braucht Zeit und Energie, um die Kammer aufzuheizen, bevor diese Wärme auf die Probe übertragen werden kann. Dies führt im Vergleich zu Direktfeueröfen zu langsameren Auf- und Abkühlzyklen.

Möglichkeit der Temperaturverzögerung

Die Temperaturregelung des Ofens misst die Temperatur der Kammer, die geringfügig von der tatsächlichen Temperatur der Probe im Inneren abweichen kann. Bei extrem präzisen Arbeiten muss diese thermische Trägheit berücksichtigt werden.

Energieeffizienz

Die indirekte Erwärmung ist von Natur aus weniger effizient als die direkte Erwärmung. Sie verwenden Energie, um ein Zwischenobjekt (die Muffel) zu erwärmen, anstatt sie direkt auf das Werkstück anzuwenden. Bei dieser Übertragung geht immer Energie verloren.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für einen Ofen mit Muffelkammer hängt von den spezifischen Anforderungen Ihres Prozesses ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Präzision liegt: Die Muffelkammer ist unerlässlich, um Kontaminationen zu verhindern und zuverlässige Analyseergebnisse zu garantieren.

- Wenn Ihr Hauptaugenmerk auf gleichmäßigen Materialeigenschaften liegt: Die Fähigkeit der Muffel, Hot Spots zu eliminieren, ist für Prozesse wie Glühen oder Glasvergütung nicht verhandelbar.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung atmosphärenempfindlicher Materialien liegt: Eine abgedichtete Muffelkammer ist der einzige Weg, die gasförmige Umgebung zuverlässig zu steuern und Oxidation zu verhindern.

- Wenn Ihr Hauptaugenmerk auf schneller Erwärmung und maximaler Energieeffizienz liegt: Ein Direktfeuerofen kann die geeignetere Wahl sein, sofern keine Kontaminationen zu befürchten sind.

Das Verständnis der Rolle der Muffelkammer ermöglicht es Ihnen, nicht nur einen Ofen zu benutzen, sondern einen thermischen Prozess strategisch zu steuern.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Hauptvorteil |

|---|---|---|

| Verhindert Kontamination | Wirkt als Barriere zwischen Probe und Wärmequelle | Gewährleistet Materialreinheit für genaue Ergebnisse |

| Gewährleistet gleichmäßige Temperatur | Strahlt Wärme gleichmäßig von den Kammerwänden ab | Eliminiert Hot Spots für eine konsistente Verarbeitung |

| Ermöglicht Atmosphärenkontrolle | Abgedichtete Kammer erlaubt Manipulation der Gasumgebung | Verhindert Oxidation und unterstützt spezifische Reaktionen |

Sind Sie bereit, die thermische Verarbeitung in Ihrem Labor auf die nächste Stufe zu heben? Bei KINTEK nutzen wir herausragende F&E und interne Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Roh-, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, mit starken Möglichkeiten zur Tiefenanpassung, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Reinheit, Gleichmäßigkeit und Effizienz in Ihren Prozessen verbessern können!

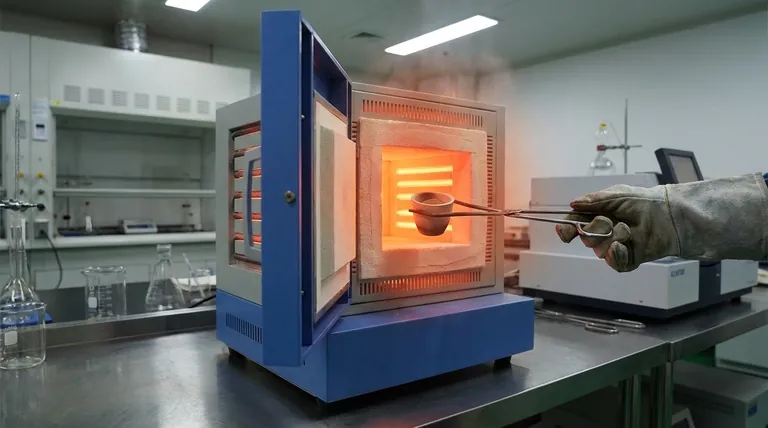

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten