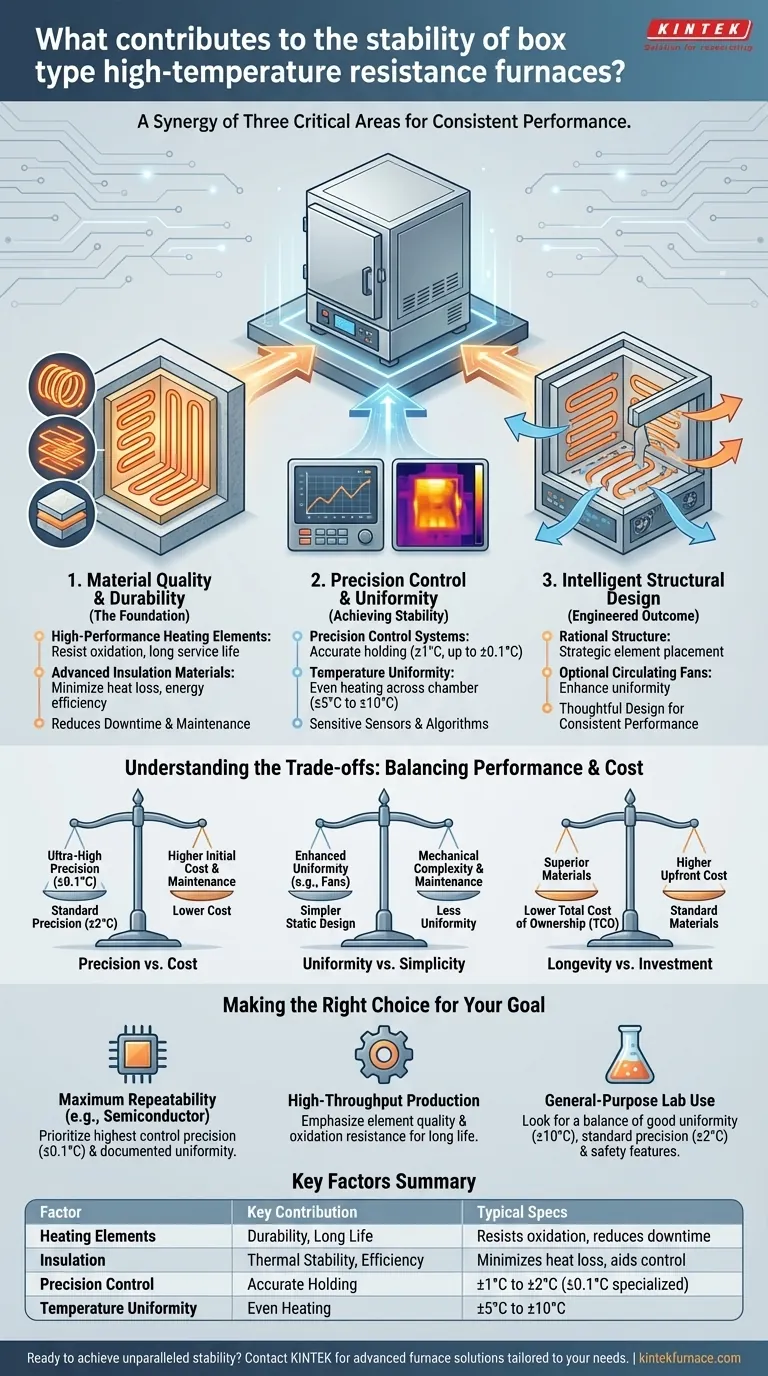

Im Kern ist die Stabilität eines Hochtemperatur-Muffelofens nicht das Ergebnis einer einzelnen Komponente, sondern eine Synergie zwischen drei kritischen Bereichen: der Haltbarkeit seiner Kernmaterialien, der Präzision seines Temperaturregelsystems und der Intelligenz seines Konstruktionsdesigns. Diese Elemente arbeiten zusammen, um eine konsistente thermische Leistung, Betriebszuverlässigkeit und eine lange Lebensdauer zu gewährleisten.

Wahre Ofenstabilität ist ein technisches Ergebnis. Sie entsteht, wenn hochwertige Materialien, präzise Kontrollsysteme und durchdachtes Design zusammenkommen, um eine Umgebung zu schaffen, die nicht nur heiß, sondern auch konstant und gleichmäßig heiß ist, Zyklus für Zyklus.

Die Grundlage: Materialqualität und Haltbarkeit

Die langfristige Stabilität und Zuverlässigkeit jedes Hochtemperaturofens beginnt mit den grundlegenden Materialien, die bei seiner Konstruktion verwendet werden. Schlechte Qualität an dieser Stelle untergräbt alle anderen Merkmale.

Hochleistungs-Heizelemente

Die Heizelemente sind das Herzstück des Ofens. Elemente aus hochwertigen Legierungen weisen eine überlegene Beständigkeit sowohl gegen extreme Temperaturen als auch gegen Oxidation auf.

Diese Haltbarkeit ermöglicht einen kontinuierlichen, langfristigen Betrieb ohne Verschlechterung, was sich direkt in einer längeren Lebensdauer und reduzierten Produktionsausfallzeiten niederschlägt.

Fortschrittliche Isoliermaterialien

Eine effektive Isolierung ist entscheidend für die Aufrechterhaltung einer stabilen Innenumgebung. Hochwertige Isoliermaterialien minimieren den Wärmeverlust, was die Energieeffizienz verbessert.

Wichtiger noch: Durch die Verhinderung von Wärmeleckagen hilft eine gute Isolierung dem Kontrollsystem, eine eingestellte Temperatur mit geringerem Aufwand zu halten, was erheblich zur gesamten thermischen Stabilität beiträgt.

Erreichen thermischer Stabilität: Kontrolle und Gleichmäßigkeit

Während Materialien das Potenzial für Stabilität bieten, sind das Kontrollsystem und das physikalische Design diejenigen, die sie realisieren. Diese beiden Aspekte bestimmen, wie präzise und gleichmäßig die Wärme im Brennraum verwaltet wird.

Präzise Temperaturregelsysteme

Moderne Öfen sind mit hochpräzisen Temperaturregelsystemen ausgestattet, die auf empfindliche Sensoren und ausgefeilte Algorithmen angewiesen sind.

Diese Systeme können typischerweise eine Regelgenauigkeit von ±1°C bis ±2°C erreichen und gewährleisten, dass der Ofen die Solltemperatur mit minimaler Abweichung hält. Für hochsensible Prozesse wie die Halbleiter-Glühung können spezielle Modelle sogar eine Genauigkeit von ±0,1°C erreichen.

Die Bedeutung der Temperaturhomogenität

Temperaturhomogenität bezieht sich auf die Konsistenz der Temperatur im gesamten Ofenraum. Sie unterscheidet sich von der Regelgenauigkeit, die die Temperatur an einem einzigen Punkt misst.

Die Homogenität wird durch eine rationale Ofenstruktur, die strategische Platzierung von Heizelementen und manchmal durch den Einsatz von Umwälzventilatoren erreicht. Ein gut konstruierter Ofen hält eine Temperaturhomogenität von ±5°C bis ±10°C ein und garantiert so, dass jeder Teil des Werkstücks gleichmäßig erhitzt wird.

Die Abwägung verstehen: Präzision vs. Kosten

Das Erreichen maximaler Stabilität erfordert die Abwägung zwischen Leistungsanforderungen und praktischen Einschränkungen. Nicht jede Anwendung erfordert die höchstmögliche Spezifikation in jeder Kategorie.

Die Kosten für ultrahohe Präzision

Das Anstreben extremer Temperaturregelgenauigkeit (wie ±0,1°C) erfordert fortschrittlichere Sensoren, Regler und Kalibrierung. Dies erhöht die Anfangskosten erheblich und kann die Wartung komplizieren. Für viele Wärmebehandlungsanwendungen ist eine Standardgenauigkeit von ±2°C mehr als ausreichend.

Homogenität vs. Einfachheit

Merkmale, die die Homogenität verbessern, wie interne Umwälzventilatoren, sind hochwirksam, führen jedoch mechanische Komplexität ein. Ein Ventilator ist ein bewegliches Teil, das gewartet werden muss und eine Fehlerquelle darstellen kann – ein Kompromiss im Vergleich zum einfacheren, statischen Design eines Basisofens.

Materiallebensdauer vs. Anfangsinvestition

Die Investition in überlegene Heizelemente und Isoliermaterialien erfordert höhere Vorlaufkosten. Diese Investition führt jedoch typischerweise zu niedrigeren Gesamtbetriebskosten, indem die Häufigkeit von Wartungen, Elementaustauschen und kostspieligen Produktionsausfällen drastisch reduziert wird.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Ofens erfordert die Abstimmung seiner Stabilitätsmerkmale auf Ihre spezifischen Prozessanforderungen.

- Wenn Ihr Hauptaugenmerk auf maximaler Prozesswiederholbarkeit liegt (z. B. Halbleiter oder Luft- und Raumfahrt): Priorisieren Sie die dokumentierte Temperaturhomogenität und die höchstmögliche Regelpräzision (±0,1°C).

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz und kontinuierlicher Produktion liegt: Betonen Sie die Qualität und Oxidationsbeständigkeit der Heizelemente und der Isolierung, um eine lange Lebensdauer zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf allgemeinem Laboreinsatz mit verschiedenen Aufgaben liegt: Achten Sie auf eine Balance zwischen guter Homogenität (±10°C), Standardpräzision (±2°C) und robusten Sicherheitsfunktionen wie Übertemperaturalarmen.

Indem Sie diese beitragenden Faktoren verstehen, können Sie einen Ofen auswählen, der nicht nur ein Gerät ist, sondern ein stabiles und zuverlässiges Werkzeug zur Erreichung Ihrer Ziele.

Zusammenfassungstabelle:

| Faktor | Wesentlicher Beitrag | Typische Spezifikationen |

|---|---|---|

| Hochleistungs-Heizelemente | Haltbarkeit, lange Lebensdauer | Oxidationsbeständig, reduziert Ausfallzeiten |

| Fortschrittliche Isoliermaterialien | Thermische Stabilität, Energieeffizienz | Minimiert Wärmeverlust, unterstützt die Regelung |

| Präzise Temperaturregelung | Genaue Temperaturhaltung | ±1°C bis ±2°C (bis zu ±0,1°C für Spezialmodelle) |

| Temperaturhomogenität | Gleichmäßige Erwärmung im gesamten Brennraum | ±5°C bis ±10°C |

Bereit, beispiellose Stabilität in Ihrem Labor zu erreichen? Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette – einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – wird durch starke Tiefenanpassungsfähigkeiten ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Ob Sie in der Halbleiter-, Luft- und Raumfahrt- oder allgemeinen Forschung tätig sind, unsere Öfen gewährleisten zuverlässige thermische Leistung und langfristige Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Ziele unterstützen und die Fähigkeiten Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Hochtemperatur-Boxwiderstandsöfen beim Sintern? Beherrschung der Verdichtung von Elektrolytröhren

- Was ist die Bedeutung der Präzision der Temperaturregelung in Hochtemperaturöfen für kohlenstoffdotierte Titandioxide?

- Warum ist ein sofortiges Abschrecken mit Wasser nach einer thermischen Simulation erforderlich? Erhaltung der Mikrostruktur der (CoCrNi)94Al3Ti3-Legierung

- Warum ist ein Labor-Hochtemperatur-Muffelofen für KNN-Keramikpulver unerlässlich? Beherrschung der Festkörper-Synthese

- Wie wird ein Labor-Muffelofen während der Entbinderungsphase von HAp-Grünkörpern eingesetzt? Präzise Temperaturregelung