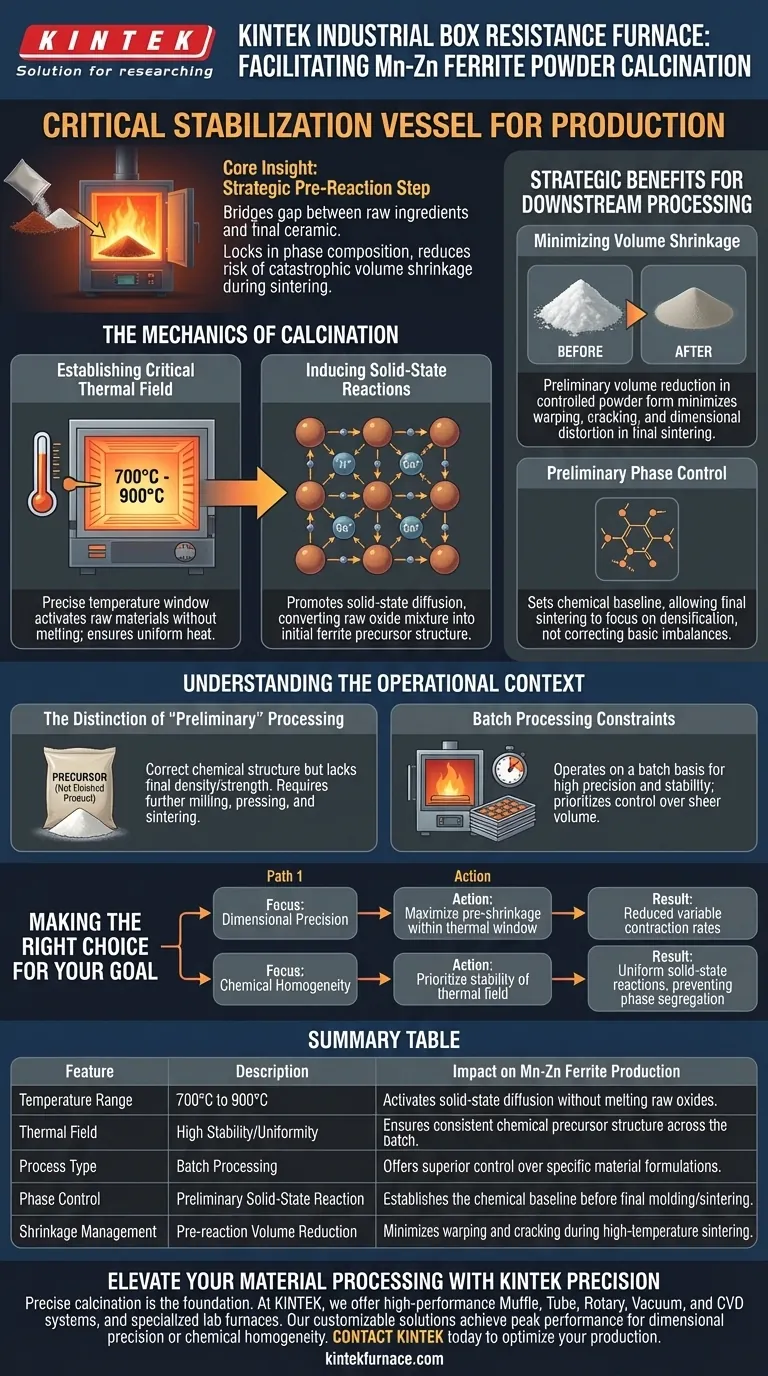

Ein industrieller Kammerwiderstandsofen fungiert als kritisches Stabilisierungsgefäß für die Herstellung von Mn-Zn-Ferritpulvern. Er ermöglicht die Kalzinierung durch die Schaffung eines präzisen, stabilen Wärmefeldes zwischen 700 und 900 °C, das vorläufige Festkörperreaktionen zwischen den Rohoxiden auslöst, um eine Ferrit-Vorläuferstruktur zu erzeugen.

Kernpunkt: Die Kalzinierung ist ein strategischer Vorreaktionsschritt, der die Lücke zwischen Rohmaterialien und dem fertigen Keramikmaterial schließt. Indem Sie die Phasenkomposition fixieren und das Pulver in einem Kammerwiderstandsofen vorreagieren, reduzieren Sie das Risiko einer katastrophalen Volumenschrumpfung während der anschließenden Hochtemperatursinterung erheblich.

Die Mechanik der Kalzinierung

Schaffung des kritischen Wärmefeldes

Die Hauptfunktion des Kammerwiderstandsofens besteht darin, ein bestimmtes Temperaturfenster, streng zwischen 700 und 900 °C, aufrechtzuerhalten.

Dieser Bereich ist energetisch ausreichend, um die Rohmaterialien zu aktivieren, aber niedrig genug, um ein Schmelzen oder eine vollständige Verdichtung zu vermeiden. Die Stabilität dieses Wärmefeldes stellt sicher, dass die gesamte Pulvercharge gleichmäßige Wärmeenergie erhält.

Auslösung von Festkörperreaktionen

In dieser erhitzten Umgebung erleichtert der Ofen die Wechselwirkung der Rohoxide.

Anstatt die Materialien zu schmelzen, fördert die Hitze die Festkörperdiffusion. Dieser Prozess bewegt Ionen zwischen den Partikeln und wandelt die Mischung der Rohoxide in die anfängliche Ferrit-Vorläuferstruktur um, die für magnetische Anwendungen erforderlich ist.

Strategische Vorteile für die nachgeschaltete Verarbeitung

Minimierung der Volumenschrumpfung

Eine große Herausforderung bei der Ferritherstellung ist die physikalische Kontraktion des Materials während der Endverarbeitung.

Der Kalzinierungsschritt im Kammerofen zwingt das Material zu einer vorläufigen Volumenreduktion. Indem diese Schrumpfung frühzeitig in kontrollierter Pulverform bewältigt wird, minimieren Sie das Risiko von Verzug, Rissen oder Dimensionsverzerrungen während der abschließenden Hochtemperatursinterung des geformten Teils.

Vorläufige Phasensteuerung

Der Ofen ermöglicht es Ingenieuren, die Phasenkomposition des Materials zu bestimmen, bevor es überhaupt geformt wird.

Durch die Kontrolle der thermischen Exposition im Kammerofen legen Sie die chemische Basis des Materials fest. Diese vorläufige Kontrolle stellt sicher, dass sich die abschließende Sinterstufe auf die Verdichtung konzentriert, anstatt grundlegende chemische Ungleichgewichte korrigieren zu müssen.

Verständnis des operativen Kontexts

Die Unterscheidung der "vorläufigen" Verarbeitung

Es ist wichtig zu erkennen, dass das Ergebnis dieses Ofens ein Vorläufer und kein fertiges Produkt ist.

Das Material, das den Kammerofen verlässt, hat die richtige chemische Struktur, ihm fehlen jedoch die Dichte und mechanische Festigkeit des fertigen Ferrits. Es muss noch gemahlen, gepresst und einem abschließenden Hochtemperatursinterzyklus unterzogen werden, um eine funktionale Komponente zu werden.

Beschränkungen der Chargenverarbeitung

Als "Kammer"-Ofen arbeitet dieses Gerät typischerweise chargenweise und nicht im kontinuierlichen Durchfluss.

Dies gewährleistet eine hohe Präzision und Stabilität für bestimmte Formulierungen, kann jedoch die Durchsatzgeschwindigkeit im Vergleich zu kontinuierlichen Tunnelöfen einschränken. Es ist eine Ausrüstungswahl, die Kontrolle über reine Menge priorisiert.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihrer Mn-Zn-Ferritproduktion zu maximieren, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Verarbeitungsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Dimensionspräzision liegt: Stellen Sie sicher, dass der Kalzinierungsprozess das thermische Fenster voll ausnutzt, um die Vor-Schrumpfung zu maximieren und die variablen Kontraktionsraten während der End-Sinterung zu reduzieren.

- Wenn Ihr Hauptaugenmerk auf chemischer Homogenität liegt: Priorisieren Sie die Stabilität des Wärmefeldes, um gleichmäßige Festkörperreaktionen über die gesamte Charge zu gewährleisten und Phasensegregation zu verhindern.

Eine effektive Kalzinierung ist die Grundlage für Hochleistungs-Ferritkeramiken und verwandelt flüchtige Rohoxide in eine stabile, vorhersagbare Fertigungsressource.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Auswirkung auf die Mn-Zn-Ferritproduktion |

|---|---|---|

| Temperaturbereich | 700°C bis 900°C | Aktiviert Festkörperdiffusion ohne Schmelzen von Rohoxiden. |

| Wärmefeld | Hohe Stabilität/Gleichmäßigkeit | Gewährleistet eine konsistente chemische Vorläuferstruktur über die Charge hinweg. |

| Prozesstyp | Chargenverarbeitung | Bietet überlegene Kontrolle über spezifische Materialformulierungen. |

| Phasensteuerung | Vorläufige Festkörperreaktion | Legt die chemische Basis vor dem endgültigen Formen/Sintern fest. |

| Schrumpfungsmanagement | Vor-Reaktions-Volumenreduktion | Minimiert Verzug und Rissbildung während der Hochtemperatursinterung. |

Verbessern Sie Ihre Materialverarbeitung mit KINTEK Präzision

Präzise Kalzinierung ist die Grundlage für die Hochleistungs-Mn-Zn-Ferritproduktion. Bei KINTEK verstehen wir, dass thermische Stabilität und Anpassung für Ihren Erfolg entscheidend sind. Gestützt auf erstklassige F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie andere spezialisierte Labor-Hochtemperaturöfen, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Ob Sie sich auf Dimensionspräzision oder chemische Homogenität konzentrieren, unsere anpassbaren Industrieöfen stellen sicher, dass Ihre Materialien Spitzenleistungen erzielen. Kontaktieren Sie KINTEK noch heute, um Ihre thermischen Verarbeitungsanforderungen zu besprechen und zu erfahren, wie unsere Expertise Ihre Produktionsergebnisse optimieren kann.

Visuelle Anleitung

Referenzen

- A. Faeghinia. Effects of sintering and pressing conditions on the properties of manganese ferrite. DOI: 10.53063/synsint.2025.53260

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Torrefizierung von Biomassepellets? Optimieren Sie Ihre Hochtemperaturverarbeitung

- Wie erreicht ein Muffelofen hohe Temperaturen bei gleichmäßiger Verteilung und Genauigkeit? Entdecken Sie die Konstruktionsgeheimnisse für präzise Wärmebehandlung

- Wie wähle ich einen Muffelofen aus? Ein Leitfaden zur Abstimmung des richtigen Ofens auf Ihren Prozess

- Wie tragen Muffelöfen zu Forschung und Qualitätskontrolle bei? Erschließen Sie Präzision und Reinheit in der Materialanalyse

- Warum wird für CD2-Typ-Kohlenstoffpunkte ein Laborofen mit einem offenen Quarzgefäß verwendet? Präzise thermische Synthese

- Wie minimieren Tiegelöfen Oxidationsverluste? Bewahren Sie die Metallqualität & maximieren Sie die Ausbeute

- Wie wird ein Muffelofen bei der Ascheprüfung eingesetzt? Erzielen Sie eine genaue Mineralanalyse für Ihr Labor

- Welche Labortypen verwenden üblicherweise Vakuum-Muffelöfen? Unverzichtbar für hochreine Wärmebehandlung