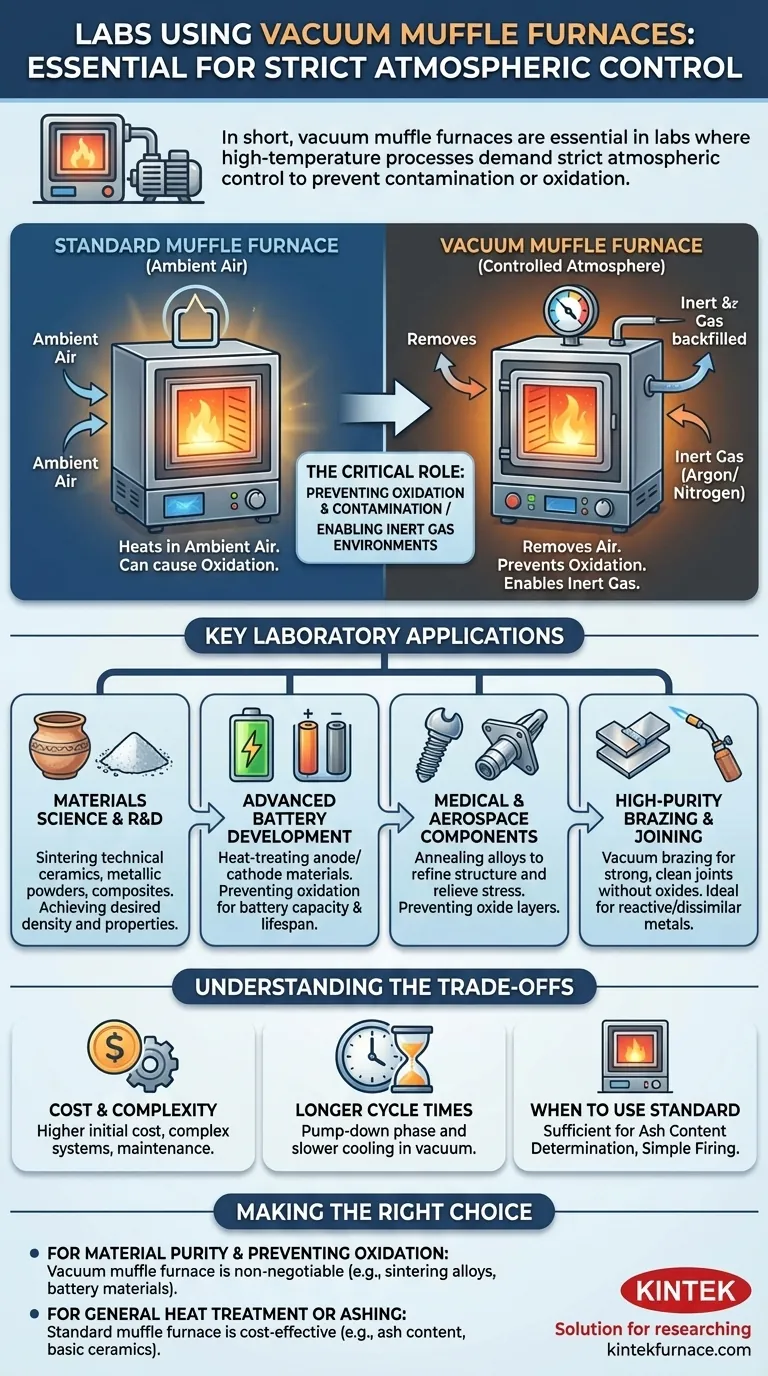

Kurz gesagt, Vakuum-Muffelöfen sind in Laboren unverzichtbar, wo Hochtemperaturprozesse eine strenge Atmosphärenkontrolle erfordern, um Kontamination oder Oxidation zu verhindern. Sie finden sich am häufigsten in Einrichtungen, die Batteriematerialien entwickeln, fortgeschrittene Materialwissenschafts-Forschung und -Entwicklung betreiben, medizinische Legierungen glühen und Hochleistungsstahlteile wärmebehandeln.

Der Hauptunterschied zwischen einem Standard-Muffelofen und einem Vakuum-Muffelofen ist die Atmosphärenkontrolle. Während ein Standardofen Materialien in Umgebungsluft erwärmt, entfernt ein Vakuumofen zuerst die Luft und schafft so eine kontrollierte Umgebung, die für die Verarbeitung empfindlicher, reaktiver oder hochreiner Materialien unerlässlich ist.

Die entscheidende Rolle der Atmosphärenkontrolle

Die Entscheidung für die Verwendung eines Vakuum-Muffelofens ist fast immer durch die Notwendigkeit motiviert, die Umgebung des zu erwärmenden Materials zu kontrollieren. Bei hohen Temperaturen können Sauerstoff und Feuchtigkeit in der Umgebungsluft ein Werkstück grundlegend verändern oder ruinieren.

Verhinderung von Oxidation und Kontamination

Viele fortschrittliche Materialien, insbesondere Metalle und Legierungen, oxidieren (rosten oder laufen an) schnell, wenn sie erhitzt werden. Diese Oxidschicht kann die strukturellen, elektrischen oder chemischen Eigenschaften des Materials beeinträchtigen.

Ein Vakuumofen entfernt die reaktiven Gase, hauptsächlich Sauerstoff, aus der Kammer. Dies ermöglicht das Erhitzen von Materialien auf extreme Temperaturen ohne unerwünschte chemische Reaktionen, wodurch deren Reinheit und Leistung gewährleistet wird.

Ermöglichung inerter Gasumgebungen

Nachdem ein Vakuum erreicht wurde, kann die Ofenkammer mit einem hochreinen Inertgas wie Argon oder Stickstoff gefüllt werden.

Dies schafft eine stabile, nicht-reaktive Atmosphäre bei einem bestimmten Druck. Diese Technik ist entscheidend für Prozesse wie das Sintern, bei dem pulverförmige Materialien ohne Schmelzen miteinander verschmolzen werden, da sie Oxidation verhindert und gleichzeitig die Wärmeübertragung erleichtert.

Schlüsselanwendungen im Labor

Die Notwendigkeit einer kontrollierten Atmosphäre macht Vakuum-Muffelöfen in verschiedenen High-Tech-Bereichen unverzichtbar. Jede Anwendung nutzt die Fähigkeit des Ofens, das Material während der thermischen Verarbeitung zu schützen.

Materialwissenschaft und F&E

Labore, die neue Materialien erforschen, verlassen sich auf Vakuumöfen zum Sintern von technischen Keramiken, Metallpulvern und Verbundwerkstoffen. Die sauerstofffreie Umgebung ist der einzige Weg, um die gewünschte Dichte und mechanischen Eigenschaften vieler Materialien der nächsten Generation zu erreichen.

Fortschrittliche Batterieentwicklung

Die Herstellung von Anoden- und Kathodenmaterialien für Lithium-Ionen-Batterien ist ein extrem empfindlicher Prozess. Jede Oxidation oder Kontamination, die während der Wärmebehandlung entsteht, kann die Kapazität, Effizienz und Lebensdauer der Batterie erheblich beeinträchtigen. Vakuumöfen bieten die notwendige hochreine Umgebung.

Medizinische und Luft- und Raumfahrtkomponenten

Die Herstellung von medizinischen Geräten, wie Implantaten aus Titanlegierungen, erfordert Glühen, um die Kornstruktur des Materials zu verfeinern und Spannungen abzubauen. Ein Vakuum verhindert die Bildung einer Oxidschicht, die die Biokompatibilität und Festigkeit beeinträchtigen könnte. Das gleiche Prinzip gilt für die Wärmebehandlung von Spezialstählen für Luft- und Raumfahrtteile.

Hochreines Löten und Fügen

Löten ist ein Prozess zum Verbinden von Metallen. Vakuumlöten ist eine überlegene Technik zur Herstellung extrem starker, sauberer Verbindungen, insbesondere bei unähnlichen oder reaktiven Metallen. Das Vakuum stellt sicher, dass sich keine Oxide auf den Oberflächen bilden, wodurch das Lot sauber fließt und eine perfekte Verbindung entsteht.

Verständnis der Kompromisse: Vakuum- vs. Standardofen

Obwohl leistungsstark, ist ein Vakuum-Muffelofen nicht immer das richtige Werkzeug. Das Verständnis seiner Grenzen ist entscheidend für eine fundierte Investition.

Wann ein Standardofen ausreichend ist

Für viele gängige Laboranwendungen ist eine Atmosphärenkontrolle unnötig oder sogar kontraproduktiv. Prozesse wie die Bestimmung des Aschegehalts, einfaches Keramikbrennen oder die Analyse nicht brennbarer Materialien sind darauf ausgelegt, in Gegenwart von Luft durchgeführt zu werden. In diesen Fällen ist ein einfacherer, kostengünstigerer Standard-Muffelofen die geeignete Wahl.

Der Kosten- und Komplexitätsfaktor

Vakuum-Muffelöfen sind deutlich teurer als ihre Standardpendants. Sie erfordern Vakuumpumpen, komplexe Dichtungssysteme und anspruchsvollere Steuerungen, was alles zu den Anfangskosten und der langfristigen Wartung beiträgt.

Längere Zykluszeiten

Das Erreichen eines Tiefvakuums braucht Zeit. Die „Pump-Down“-Phase vor dem Erhitzen und die oft langsamere Abkühlphase (da die Konvektion im Vakuum reduziert ist) bedeuten, dass die gesamten Zykluszeiten typischerweise länger sind als in einem Standardofen.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl hängt letztendlich von den chemischen und physikalischen Anforderungen Ihres Materials während der Wärmebehandlung ab.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit und Oxidationsverhinderung liegt: Ein Vakuum-Muffelofen ist unverzichtbar für Prozesse wie das Sintern fortschrittlicher Legierungen, die Entwicklung von Batteriematerialien oder das Glühen reaktiver Metalle.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Wärmebehandlung oder Veraschung liegt: Ein Standard-Muffelofen ist die kostengünstigere und unkompliziertere Wahl für Anwendungen wie die Bestimmung des Aschegehalts, das Brennen einfacher Keramiken oder die Wärmebehandlung nicht reaktiver Metalle.

- Wenn Sie eine spezifische nicht-oxidierende Atmosphäre benötigen: Ein Vakuumofen ist unerlässlich, da er die Möglichkeit bietet, zuerst die Luft zu entfernen und dann die Kammer mit einem präzisen Inertgas wie Argon zu füllen.

Das Verständnis der Rolle der Atmosphäre ist der Schlüssel zur Auswahl des richtigen Werkzeugs und zum Erzielen präziser, wiederholbarer Ergebnisse.

Übersichtstabelle:

| Anwendungsbereich | Hauptanwendungen |

|---|---|

| Materialwissenschaft & F&E | Sintern von Keramiken, Metallpulvern, Verbundwerkstoffen |

| Batterieentwicklung | Wärmebehandlung von Anoden-/Kathodenmaterialien für Lithium-Ionen-Batterien |

| Medizin & Luft- und Raumfahrt | Glühen von Titanlegierungen, Wärmebehandlung von Spezialstählen |

| Hochreines Löten | Fügen reaktiver oder unähnlicher Metalle mit sauberen, starken Verbindungen |

Bereit, die Fähigkeiten Ihres Labors mit präziser Atmosphärenkontrolle zu erweitern? Durch außergewöhnliche F&E und Eigenproduktion beliefert KINTEK diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehöfen, Vakuum- & Atmosphärenöfen sowie CVD-/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgehenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Vakuum-Muffelöfen eine überlegene Reinheit und Leistung für Ihre spezifischen Anwendungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

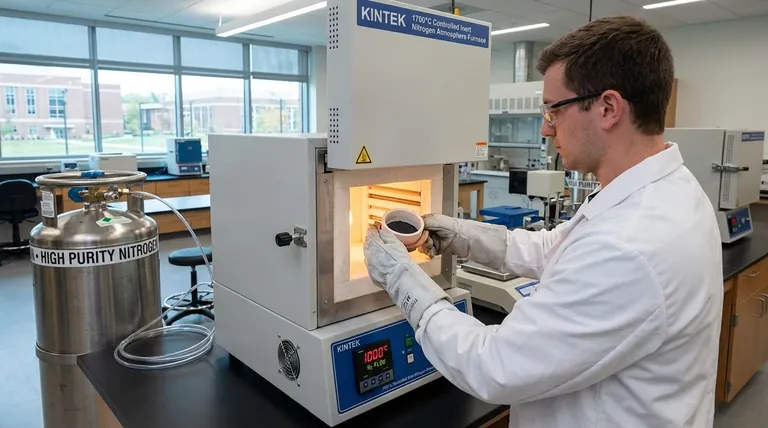

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen