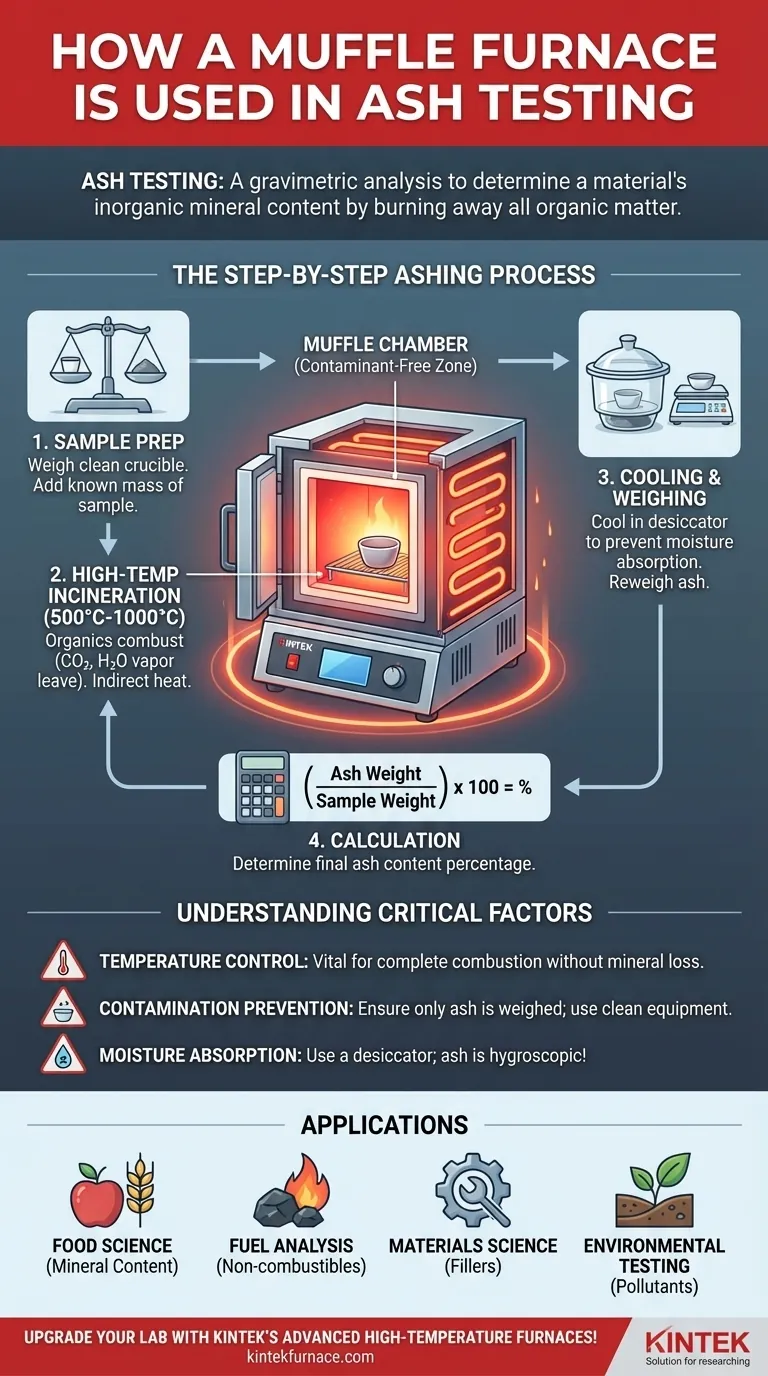

Bei der Ascheprüfung dient ein Muffelofen als Hochtemperaturofen, der dazu bestimmt ist, alle organischen Materialien aus einer Probe vollständig zu verbrennen. Dieser als Veraschung oder Kalzinierung bekannte Prozess hinterlässt nur den anorganischen, nicht brennbaren Rückstand (die Asche). Die Masse dieser resultierenden Asche wird dann gemessen, um den genauen Aschegehalt der ursprünglichen Substanz zu bestimmen, was eine entscheidende Qualitätskennzahl in Bereichen von der Lebensmittelwissenschaft bis zur Werkstofftechnik ist.

Der Hauptzweck der Verwendung eines Muffelofens zur Veraschung besteht darin, eine vollständige Verbrennung in einer hochkontrollierten und kontaminationsfreien Umgebung zu erreichen. Dies ermöglicht die präzise Isolierung und Quantifizierung des anorganischen Mineralgehalts eines Materials.

Das Grundprinzip: Verbrennung und Isolierung

Die Ascheprüfung ist eine Methode der gravimetrischen Analyse, was bedeutet, dass sie auf der Messung der Masse beruht. Der Muffelofen ist das Instrument, das die für diese Messung erforderliche kontrollierte Zersetzung ermöglicht.

Was ist „Asche“?

In diesem Zusammenhang ist Asche der anorganische Rückstand, der übrig bleibt, nachdem eine Probe auf eine sehr hohe Temperatur erhitzt wurde. Sie besteht hauptsächlich aus Mineralien wie Kalzium, Kalium, Magnesium und anderen metallischen und nichtmetallischen Elementen, die nicht verbrennen.

Wie der Ofen dies erreicht

Ein Muffelofen arbeitet bei Temperaturen zwischen typischerweise 500 °C und 1000 °C. Indem eine vorgewogene Probe für eine bestimmte Zeit in den Ofen gelegt wird, bewirkt die intensive Hitze, dass alle organischen Verbindungen (die auf Kohlenstoff, Wasserstoff und Sauerstoff basieren) verbrennen und zu Gasen wie Kohlendioxid und Wasserdampf werden, die dann das System verlassen.

Die Rolle der „Muffel“

Der Begriff „Muffel“ bezieht sich auf die geschlossene Kammer des Ofens, die die Probe von den Heizelementen trennt. Diese Konstruktion ist entscheidend, da sie eine Kontamination durch die Verbrennungsprodukte der Heizquelle selbst verhindert und sicherstellt, dass die resultierende Asche ausschließlich von der Probe stammt. Die Erwärmung erfolgt indirekt durch Wärmestrahlung und Konvektion.

Der Schritt-für-Schritt-Veraschungsprozess

Obwohl spezifische Protokolle je nach Material variieren, ist das allgemeine Verfahren zur Bestimmung des Aschegehalts universell und methodisch.

Schritt 1: Probenvorbereitung

Ein sauberes, leeres Gefäß, typischerweise ein keramisches Tiegel, wird auf eine hohe Temperatur erhitzt, abgekühlt und präzise gewogen. Anschließend wird eine bekannte Masse des Probenmaterials in diesen Tiegel gegeben.

Schritt 2: Hochtemperaturverbrennung

Der Tiegel mit der Probe wird in den Muffelofen gelegt. Der Ofen wird auf eine bestimmte Temperatur programmiert (z. B. 550 °C für viele Lebensmittelprodukte) und für mehrere Stunden gehalten, bis die Probe vollständig zu einer hellgrauen oder weißen Asche reduziert ist.

Schritt 3: Abkühlen und Wiegen

Der Tiegel wird vorsichtig aus dem Ofen genommen und in einen Exsikkator gestellt. Ein Exsikkator ist ein versiegelter Behälter mit einem Trockenmittel, der verhindert, dass die heiße, trockene Asche Feuchtigkeit aus der Luft aufnimmt, was die endgültige Gewichtsmessung beeinträchtigen würde.

Schritt 4: Berechnung

Nach dem Abkühlen auf Raumtemperatur wird der Tiegel mit der Asche erneut gewogen. Der Aschegehalt wird als Prozentsatz des Gewichts der ursprünglichen Probe berechnet.

Die kritischen Faktoren verstehen

Die Erzielung genauer und reproduzierbarer Ergebnisse hängt von der sorgfältigen Kontrolle mehrerer Variablen ab. Abweichungen von etablierten Protokollen können leicht zu falschen Schlussfolgerungen führen.

Temperaturkontrolle ist von größter Bedeutung

Eine zu niedrige Temperatur führt zu einer unvollständigen Verbrennung, wodurch verkohlte organische Materialien zurückbleiben und der Aschewert künstlich erhöht wird. Umgekehrt kann eine zu hohe Temperatur dazu führen, dass einige flüchtige Mineralien verdampfen und entweichen, wodurch der Aschewert künstlich gesenkt wird.

Vermeidung von Probenkontamination

Die Integrität des Ergebnisses hängt davon ab, sicherzustellen, dass das einzige gewogene Material die Asche aus der Probe ist. Dies erfordert die Verwendung von äußerst sauberen Tiegeln und die Nutzung der Konstruktion des Muffelofens, um die Probe vor externen Kontaminanten abzuschirmen.

Das Risiko der Feuchtigkeitsaufnahme

Asche ist stark hygroskopisch, was bedeutet, dass sie leicht Feuchtigkeit aus der Atmosphäre aufnimmt. Das Versäumnis, einen Exsikkator zum Abkühlen zu verwenden, führt dazu, dass die Asche an Gewicht zunimmt, was zu einer deutlichen Überschätzung des Aschegehalts führt.

Die richtige Wahl für Ihr Ziel treffen

Die Analyse des Aschegehalts liefert grundlegende Informationen über die Zusammensetzung eines Materials, und seine Interpretation ist branchenspezifisch.

- Wenn Ihr Hauptaugenmerk auf der Lebensmittelwissenschaft liegt: Der Aschegehalt ist ein direkter Maßstab für den gesamten Mineralgehalt, der ein wichtiger Bestandteil der Nährwertanalyse und ein Marker für Qualität und Authentizität ist.

- Wenn Ihr Hauptaugenmerk auf der Kraftstoffanalyse liegt (z. B. Kohle): Asche stellt den nicht brennbaren Teil des Brennstoffs dar, der die Energieeffizienz verringert und zu Verschmutzungen und Verkrustungen in Kesseln führen kann.

- Wenn Ihr Hauptaugenmerk auf der Materialwissenschaft liegt (z. B. Polymere oder Papier): Der Aschegehalt korreliert oft mit der Menge an anorganischen Füllstoffen oder Additiven, die zur Modifizierung von Eigenschaften wie Festigkeit, Steifigkeit oder Feuerbeständigkeit verwendet werden.

- Wenn Ihr Hauptaugenmerk auf der Umweltprüfung liegt: Die Veraschung kann ein vorbereitender Schritt sein, um anorganische Schadstoffe oder Schwermetalle in Proben wie Boden, Schlamm oder Filtern zu isolieren und zu analysieren.

Die Beherrschung dieser Technik vermittelt grundlegende Einblicke in das nicht brennbare Grundgerüst praktisch jedes Materials.

Zusammenfassungstabelle:

| Aspekt | Details |

|---|---|

| Zweck | Organisches Material verbrennen, um anorganische Asche für die gravimetrische Analyse zu isolieren |

| Temperaturbereich | Typischerweise 500 °C bis 1000 °C |

| Wichtige Schritte | Probenvorbereitung, Verbrennung, Abkühlen im Exsikkator, Wiegen |

| Kritische Faktoren | Präzise Temperaturkontrolle, Vermeidung von Kontaminationen, Vermeidung von Feuchtigkeit |

| Anwendungen | Lebensmittelwissenschaft (Mineralgehalt), Kraftstoffanalyse (Effizienz), Materialwissenschaft (Füllstoffe), Umweltprüfung (Schadstoffe) |

Rüsten Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperaturofenen von KINTEK auf! Durch die Nutzung hervorragender F&E-Leistungen und der hausinternen Fertigung bieten wir verschiedensten Laboren maßgeschneiderte Lösungen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen sicher und verbessert die Genauigkeit bei der Ascheprüfung und darüber hinaus. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Forschungs- und Qualitätskontrollziele unterstützen können!

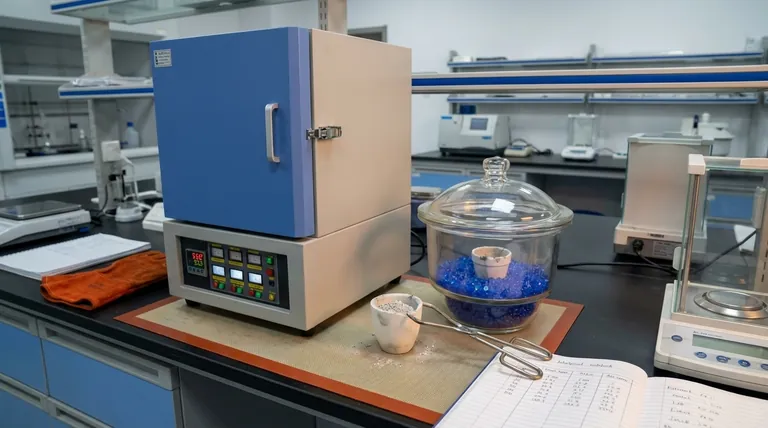

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern