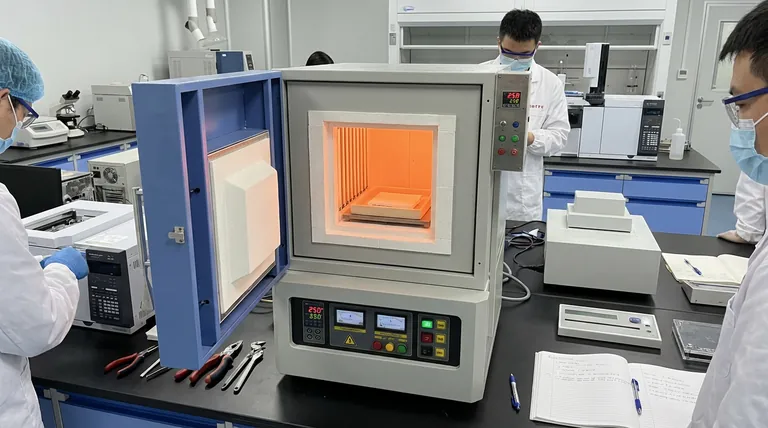

Der Muffelofen dient als kritische Reaktionskammer für die oxidative Stabilisierung von elektrogesponnenen Nanofasern. Er setzt Polyacrylnitril (PAN)-Fasern einer kontrollierten Luftumgebung aus – typischerweise durch Erhitzen auf etwa 250°C –, um wesentliche chemische Veränderungen auszulösen. Diese Wärmebehandlung ist der spezifische Mechanismus, der die Faser von einem schmelzbaren Kunststoff in eine hitzebeständige Struktur umwandelt, die höheren Temperaturen standhält.

Der Hauptzweck des Muffelofens besteht darin, die Chemie der Faser vor der Karbonisierung grundlegend zu verändern. Durch die Ermöglichung spezifischer Reaktionen in einer Luftatmosphäre wandelt er das Polymer von einem thermoplastischen Zustand (der schmelzen würde) in eine duroplastische Leiterstruktur (die ihre Form behält) um und stellt so sicher, dass die physikalische Morphologie der Nanofaser intakt bleibt.

Der chemische Umwandlungsprozess

Erzeugung einer hitzebeständigen Leiterstruktur

Die primäre Referenz hebt hervor, dass der Muffelofen die Fasern nicht nur trocknet, sondern sie umstrukturiert.

Die Wärmebehandlung wandelt das anfängliche thermoplastische lineare Polymer in eine hitzebeständige Leiterstruktur um. Diese strukturelle Veränderung ermöglicht es der Faser, zukünftige Verarbeitungsschritte ohne Degradation zu überstehen.

Steuerung wichtiger chemischer Reaktionen

Im Ofen ermöglichen die Kombination aus Hitze und Luft drei spezifische Reaktionen im PAN-Material: Zyklisierung, Dehydrierung und Oxidation.

Diese Reaktionen wirken zusammen, um die Molekülketten zu stabilisieren. Diese chemische Entwicklung ist notwendig, um die atomare Struktur der Faser an Ort und Stelle zu fixieren.

Die Notwendigkeit einer Luftumgebung

Im Gegensatz zu nachfolgenden Schritten, die möglicherweise inerte Atmosphären erfordern, arbeitet der Muffelofen speziell in einer Luftumgebung.

Sauerstoff ist ein erforderlicher Reaktant für den Prozess der oxidativen Stabilisierung. Der Ofen liefert die kontrollierten atmosphärischen Bedingungen, die erforderlich sind, damit Sauerstoff effektiv mit den Polymerketten interagieren kann.

Sicherstellung der strukturellen Integrität

Umwandlung von Thermoplast in Duroplast

Eine wichtige Funktion des Ofens ist die Steuerung des Phasenübergangs des Materials.

Wie in den ergänzenden Daten vermerkt, wandelt dieser Schritt die Faser von thermoplastisch in duroplastisch um. Ein thermoplastisches Material dient als Vorläufer, ihm fehlt jedoch die thermische Stabilität, die für fortgeschrittene Anwendungen erforderlich ist.

Verhindern von Schmelzen und Kollabieren

Ohne die Stabilisierung durch den Muffelofen würden die Nanofasern ihre physikalische Definition verlieren.

Wenn die Fasern ohne diesen Schritt einer Hochtemperatur-Karbonisierung ausgesetzt würden, würden sie schmelzen oder kollabieren. Der Ofen stellt sicher, dass die Fasern ihre "gesponnene" Morphologie während des restlichen Produktionsprozesses beibehalten.

Verständnis der Kompromisse

Präzision vs. Geschwindigkeit

Die ergänzenden Referenzen deuten darauf hin, dass dieser Prozess nicht augenblicklich erfolgt. Er erfordert ein präzises, temperaturkontrolliertes Programm, das oft sehr langsame Aufheizraten (z. B. 0,2 Grad Celsius pro Minute) beinhaltet.

Während diese langsame Aufheizrate für eine ordnungsgemäße Vernetzung und zur Vermeidung von thermischem Schock entscheidend ist, stellt sie einen Engpass in der Produktionsgeschwindigkeit dar. Ein überstürztes Durchführen dieses Schritts im Ofen kann zu einer unvollständigen Stabilisierung führen, was zu strukturellem Versagen in späteren Phasen führt.

Die richtige Wahl für Ihr Ziel treffen

Anwendung auf Ihr Projekt

Der Muffelofen ist nicht nur ein Heizgerät, sondern ein chemischer Reaktor. Ihr Ansatz zur Verwendung sollte von den spezifischen Qualitätsmetriken Ihrer Endfaser abhängen.

- Wenn Ihr Hauptaugenmerk auf der physikalischen Morphologie liegt: Stellen Sie sicher, dass Ihr Ofenprogramm genügend Zeit für die Umwandlung von Thermoplast in Duroplast zulässt, um ein Verschmelzen oder Kollabieren der Fasern zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der chemischen Stabilität liegt: Priorisieren Sie die präzise Steuerung der Luftumgebung und der Temperaturrampe, um die Zyklisierung und Oxidation vollständig zu ermöglichen, ohne das Material zu verbrennen.

Der Muffelofen ist das definitive Tor, das die Lücke zwischen einem rohen, fragilen Polymer und einem robusten, hitzebeständigen Kohlenstoffvorläufer schließt.

Zusammenfassungstabelle:

| Stabilisierungsphase | Wichtige chemische Reaktionen | Temperaturanforderung | Atmosphärische Bedingung | Ergebnisstruktur |

|---|---|---|---|---|

| Oxidative Stabilisierung | Zyklisierung, Dehydrierung, Oxidation | Ca. 250°C (langsame Rampe) | Kontrollierte Luft (Sauerstoff) | Duroplastische Leiterstruktur |

| Morphologiekontrolle | Vernetzung | Präzises thermisches Programm | Konstanter Luftstrom | Nicht schmelzende, intakte Faser |

Verbessern Sie Ihre Nanofaserforschung mit KINTEK

Präzise thermische Verarbeitung ist der Unterschied zwischen einer erfolgreichen Kohlefaser und einem geschmolzenen Polymer. KINTEKs Hochleistungs-Muffelöfen bieten die sorgfältige Temperaturrampenkontrolle (bis zu 0,2 °C/min) und atmosphärische Gleichmäßigkeit, die für die kritische oxidative Stabilisierung von PAN-Nanofasern erforderlich sind.

Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die alle an die einzigartigen Hochtemperaturanforderungen Ihres Labors angepasst werden können. Stellen Sie sicher, dass Ihre Materialien mit unserer spezialisierten Laborausrüstung die perfekte duroplastische Leiterstruktur erreichen.

Bereit, Ihre Faserproduktion zu optimieren? Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Lösung.

Referenzen

- Juhyeong Kim, Yoonkook Son. Lotus Root Type Nickel Oxide-Carbon Nanofibers: A Hybrid Supercapacitor Electrode Material. DOI: 10.3390/app14072977

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Bedeutung hat ein Hochtemperatur-Muffelofen bei der Modifikation von CaO-Pulver? Präzise Kristallinität freischalten

- Warum wird ein Hochtemperatur-Muffelofen für Nickel-Ferrit-Vorläufer benötigt? Master Crystal Phase Control

- Welche Rolle spielt eine Muffelofen bei der Kalzinierung von g-C3N4? Master Precision Thermal Polycondensation

- Wie halten Kammeröfen die Temperatur über lange Zeiträume stabil? Schlüsselkomponenten für stabile Wärme

- Was sind die Vorteile wiederholter Kalzinierungs-Rekonstruktionszyklen für CuO-Nanopartikel? Meisterhafte Präzisionskontrolle

- Wie unterstützen Muffelöfen die Probenaufbereitung in analytischen Bereichen der Pharmazie? Verbesserung der pharmazeutischen Qualitätskontrolle

- Wie trägt die Ofenatmosphäre zur Funktion eines Muffelofens bei? Präzision in der Materialverarbeitung freischalten

- Wie übertragen die Ofenwand und das Dach eines Kastenwiderstandsofens Wärme auf das Metall? Entdecken Sie den Schlüsselmechanismus für gleichmäßiges Heizen