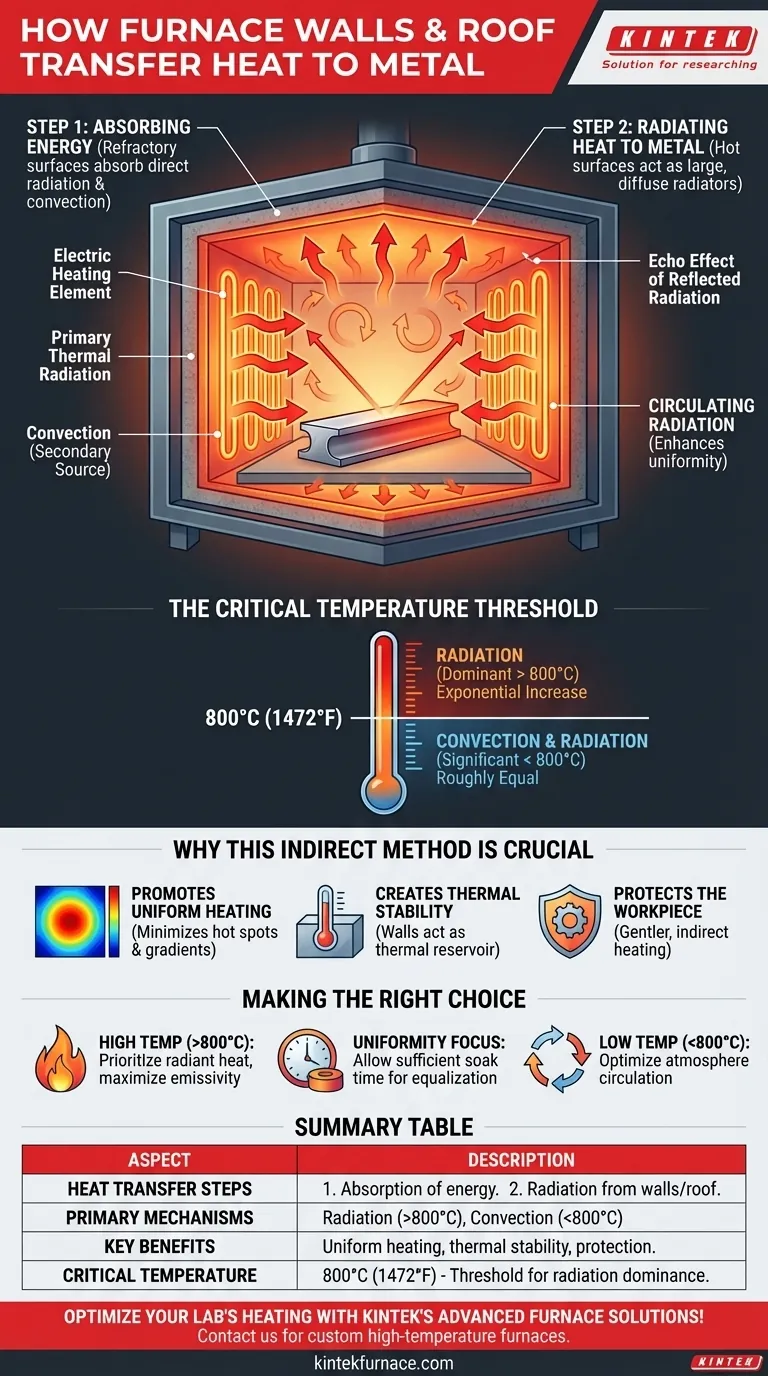

In einem Kastenwiderstandsofen übertragen die Wände und das Dach Wärme auf das Metallwerkstück durch einen zweistufigen Prozess. Zuerst absorbieren die internen feuerfesten Oberflächen immense Energie von den elektrischen Heizelementen und der heißen Ofenatmosphäre. Dann werden diese heißen Oberflächen selbst zu leistungsstarken Strahlern, die das Metall mit Wärmestrahlung umgeben.

Die Ofenwände und das Dach sind keine passiven Isolatoren; sie sind aktive Komponenten im Wärmeübertragungssystem. Sie fungieren als große, sekundäre Heizflächen, die konzentrierte Energie von den Elementen in diffuse, gleichmäßige Strahlung umwandeln, welche bei hohen Temperaturen die primäre Methode zur Metallerwärmung darstellt.

Der zweistufige Wärmeübertragungsmechanismus

Um zu verstehen, wie ein Ofen funktioniert, müssen wir die Wände und das Dach als Teil eines dynamischen Systems betrachten. Sie halten die Wärme nicht nur zurück; sie leiten und transformieren sie aktiv, um das Werkstück effektiv zu erhitzen.

Schritt 1: Energieaufnahme

Die feuerfeste Auskleidung der Ofenwände und des Daches ist darauf ausgelegt, extremen Temperaturen standzuhalten. Sie absorbiert Energie aus zwei primären Quellen.

Die Hauptquelle ist die direkte Strahlung der elektrischen Widerstandsheizelemente. Diese Elemente, die bei sehr hohen Temperaturen glühen, emittieren intensive Wärmestrahlung, die von den Wandoberflächen absorbiert wird.

Eine sekundäre Quelle ist die Konvektion des heißen Gases oder der Atmosphäre im Ofen. Wenn die Luft sich erwärmt, zirkuliert sie und überträgt thermische Energie auf die kühleren Wandoberflächen.

Schritt 2: Wärmeabstrahlung an das Metall

Sobald die inneren Oberflächen der Wände und des Daches eine hohe Temperatur erreichen, beginnen sie, diese Energie zurück in den Ofenraum abzustrahlen. Dies wird durch die Prinzipien der Schwarzkörperstrahlung bestimmt.

Diese sekundäre Strahlung breitet sich in alle Richtungen aus, einschließlich direkt auf die Oberfläche des Metallwerkstücks. Da die Wände und das Dach eine sehr große Oberfläche im Vergleich zu den Heizelementen haben, bieten sie eine gleichmäßigere und umfassendere Wärmequelle.

Das Zusammenspiel von Strahlung und Konvektion

Obwohl die Strahlung von der Ofenstruktur ein dominanter Faktor ist, wirkt sie nicht isoliert. Sie arbeitet im Zusammenspiel mit der Konvektion, wobei ihre relative Bedeutung mit der Temperatur dramatisch variiert.

Die kritische Temperaturschwelle

Die Beziehung zwischen Konvektion und Strahlung hängt stark von der Temperatur ab. Dies ist ein Kernprinzip des Hochtemperaturofenbetriebs.

Bei Temperaturen um 800°C (1472°F) sind die Heizeffekte von Gaskonvektion und Wärmestrahlung ungefähr gleich.

Oberhalb von 800°C verschiebt sich die Physik der Wärmeübertragung dramatisch. Die Strahlungswärmeübertragung nimmt exponentiell mit der Temperatur zu und wird schnell zum überwältigend dominanten Mechanismus. Die konvektive Wärmeübertragung wird indessen weit weniger signifikant.

Der „Echo“-Effekt reflektierter Strahlung

Die Oberflächen im Ofen – die Wände, das Dach und das Metallwerkstück selbst – absorbieren nicht 100 % der auf sie treffenden Strahlung. Ein Teil dieser Energie wird reflektiert.

Diese reflektierte Strahlung gelangt dann zu einer anderen Oberfläche, wo sie erneut absorbiert oder reflektiert werden kann. Dieser Prozess, manchmal auch als zirkulierende Strahlung bezeichnet, erzeugt einen komplexen Energieaustausch, der dazu beiträgt, dass die Wärme in jeden Winkel und jede Spalte des Ofens verteilt wird, was die Temperaturgleichmäßigkeit weiter verbessert.

Warum diese indirekte Methode entscheidend ist

Das Verlassen auf die Ofenwände und das Dach als sekundäre Strahler ist nicht nur ein Zufall des Designs; es ist ein kritisches Merkmal, das erhebliche Prozessvorteile bietet.

Fördert eine gleichmäßige Erwärmung

Direkte Strahlung von einzelnen Heizelementen kann "Hot Spots" auf dem Werkstück erzeugen, was zu ungleichmäßiger Erwärmung und thermischem Stress führt. Die große, diffuse Strahlungsfläche der Ofenwände bietet eine viel sanftere, gleichmäßigere Wärme, die Temperaturgradienten am Bauteil minimiert.

Schafft thermische Stabilität

Die massiven feuerfesten Wände wirken als Wärmespeicher. Sie speichern eine große Menge thermischer Energie, was dazu beiträgt, die Innentemperatur des Ofens zu stabilisieren. Diese thermische Trägheit dämpft Schwankungen, die beim Start eines Prozesses oder beim kurzen Öffnen der Tür auftreten könnten.

Schützt das Werkstück

Bei einigen Materialien kann intensive, direkte Strahlung von glühend heißen Elementen schädlich sein. Die weniger intensive, indirekte Strahlung von den Ofenwänden bietet eine sanftere Erwärmungsmethode, die für die Bearbeitung empfindlicher Bauteile unerlässlich ist, ohne Oberflächenschäden zu verursachen.

Die richtige Wahl für Ihr Ziel treffen

Das Verständnis dieser Wärmeübertragungsdynamik ist entscheidend für die effektive Steuerung Ihres Heizprozesses.

- Wenn Ihr Hauptaugenmerk auf der Prozesseffizienz bei hohen Temperaturen (über 800 °C) liegt: Sie müssen die Strahlungswärmeübertragung priorisieren. Dies bedeutet, dass sowohl das Werkstück als auch die feuerfesten Oberflächen sauber sein und eine hohe Emissivität aufweisen müssen, um die Energieabsorption und -emission zu maximieren.

- Wenn Ihr Hauptaugenmerk auf einer gleichmäßigen Erwärmung komplexer oder empfindlicher Teile liegt: Nutzen Sie die Rolle der Ofenwände als sekundäre Strahler, indem Sie eine ausreichende Haltezeit einplanen, die dieser indirekten, gleichmäßigen Wärme Zeit gibt, die Temperaturen im gesamten Werkstück auszugleichen.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung unter 800 °C liegt: Erkennen Sie an, dass sowohl Konvektion als auch Strahlung signifikant sind. In diesem Bereich können interne Atmosphärenzirkulationsmuster eine viel größere Rolle bei den Heizraten spielen und müssen berücksichtigt werden.

Letztendlich sind die Wände und das Dach des Ofens ein ausgeklügeltes System, das entwickelt wurde, um gleichmäßige, stabile und kontrollierbare Wärme zu liefern.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Wärmeübertragungsschritte | 1. Absorption von Energie aus Elementen und Atmosphäre. 2. Strahlung von Wänden/Dach auf Metall. |

| Primäre Mechanismen | Strahlung (dominant über 800°C), Konvektion (signifikant unter 800°C) |

| Hauptvorteile | Gleichmäßige Erwärmung, thermische Stabilität, Schutz empfindlicher Materialien |

| Kritische Temperatur | 800°C (1472°F) – Schwelle, ab der Strahlung dominant wird |

Optimieren Sie die Heizprozesse Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch den Einsatz außergewöhnlicher Forschung und Entwicklung sowie eigener Fertigung beliefern wir verschiedene Labore mit Hochtemperaturöfen wie Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Unsere ausgeprägte Anpassungsfähigkeit gewährleistet präzise Lösungen für Ihre einzigartigen experimentellen Anforderungen und liefert gleichmäßige Erwärmung, thermische Stabilität und erhöhte Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschungs- und Produktionsergebnisse verbessern können!

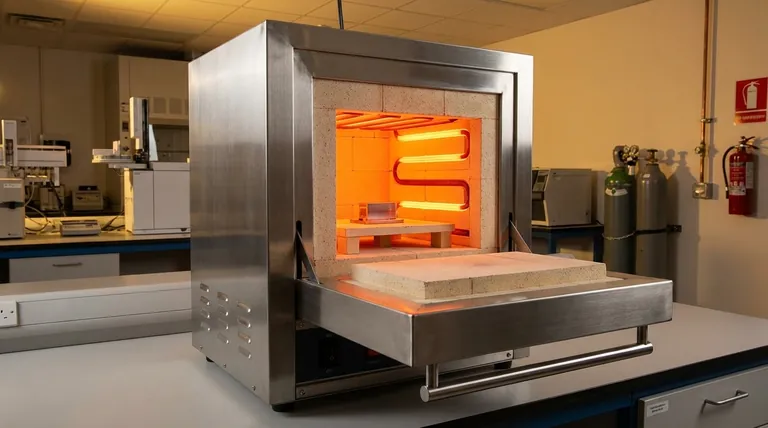

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Was sind die wichtigsten betrieblichen Überlegungen bei der Verwendung eines Labortiegelofens? Beherrschen Sie Temperatur, Atmosphäre und Sicherheit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche jüngsten Verbesserungen wurden an Labortiegelöfen vorgenommen? Präzision, Automatisierung & Sicherheit freischalten

- Welche Sicherheits- und Zuverlässigkeitsmerkmale sind in einem Vertikalrohr-Ofen integriert? Gewährleistung einer sicheren, konsistenten Hochtemperaturverarbeitung

- Wie erreicht ein vertikales Rohrofen eine präzise Temperaturregelung? Entriegeln Sie überlegene thermische Stabilität für Ihr Labor