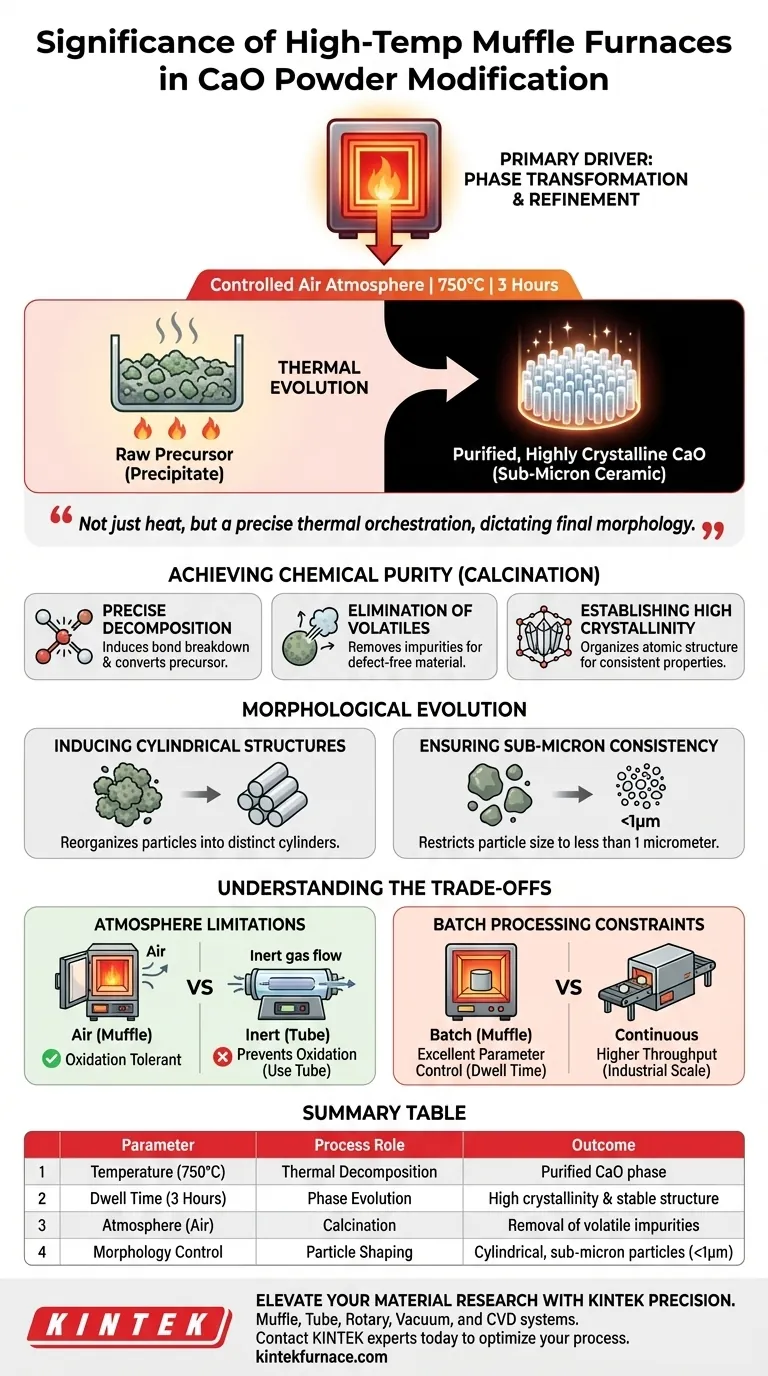

Ein Hochtemperatur-Muffelofen ist der Haupttreiber für die Phasentransformation bei der Modifikation von Kalziumoxid (CaO)-Keramikpulvern. Durch die Aufrechterhaltung einer kontrollierten Luftatmosphäre bei genau 750 Grad Celsius für 3 Stunden löst der Ofen die thermische Zersetzung aus und wandelt Rohvorläufer in eine gereinigte, hochkristalline Kalziumoxidphase um, während die physikalische Partikelstruktur verfeinert wird.

Der Muffelofen erwärmt das Material nicht nur; er orchestriert eine präzise thermische Entwicklung. Er erleichtert die Entfernung flüchtiger Verunreinigungen und bestimmt die endgültige Morphologie des Pulvers, wodurch der Übergang von einem rohen Niederschlag zu einem funktionalen, submikronären Keramikmaterial sichergestellt wird.

Chemische Reinheit durch Kalzinierung erreichen

Präzise thermische Zersetzung

Die Hauptfunktion des Muffelofens in diesem Zusammenhang ist die Erleichterung der Kalzinierung.

Durch Erhitzen des Vorläufer-Niederschlags auf 750 Grad Celsius induziert der Ofen den Abbau chemischer Bindungen im Rohmaterial.

Diese thermische Behandlung wandelt den Vorläufer durch Zersetzung effektiv in die gewünschte Kalziumoxidphase um.

Entfernung von flüchtigen Stoffen

Um Hochleistungskeramiken zu erhalten, muss das Pulver frei von Verunreinigungen sein.

Die anhaltende Hitze des Muffelofens gewährleistet die vollständige Entfernung von flüchtigen Verunreinigungen.

Dieser Reinigungsschritt ist entscheidend, um Defekte in späteren Verarbeitungsstufen zu vermeiden.

Hohe Kristallinität etablieren

Der Muffelofen liefert die thermische Energie, die zur Organisation der atomaren Struktur des Materials erforderlich ist.

Das Halten der Temperatur bei 750 Grad Celsius für 3 Stunden ermöglicht es dem Kalziumoxid, eine hochkristalline Phase zu entwickeln.

Hohe Kristallinität ist unerlässlich, um sicherzustellen, dass das Material konsistente physikalische und chemische Eigenschaften aufweist.

Morphologische Entwicklung des Pulvers

Induzieren von zylindrischen Strukturen

Über chemische Veränderungen hinaus treibt die Ofenumgebung die physikalische Entwicklung der Partikel voran.

Die thermische Behandlung bewirkt, dass sich die Pulverpartikel zu einer ausgeprägten zylindrischen Struktur reorganisieren.

Diese morphologische Kontrolle ist oft entscheidend für spezifische Anwendungen, bei denen die Packungsdichte oder die Oberfläche wichtige Leistungsmerkmale sind.

Gewährleistung submikronärer Konsistenz

Der Muffelofen verhindert das unkontrollierte Wachstum von Partikeln, das häufig in ungleichmäßigen Heizumgebungen auftritt.

Der Prozess beschränkt die endgültige Partikelgröße auf weniger als 1 Mikrometer.

Diese feine Partikelgröße ist entscheidend für nachfolgende Sinterprozesse und ermöglicht eine bessere Verdichtung.

Verständnis der Kompromisse

Atmosphärenbeschränkungen

Obwohl für oxidative Prozesse hervorragend geeignet, verwendet ein Standard-Muffelofen typischerweise eine kontrollierte Luftatmosphäre.

Dies ist ideal für die Modifikation von Kalziumoxid, bei der Oxidation oder Lufttoleranz akzeptabel ist.

Wenn Ihr Material jedoch eine strikt inerte Umgebung (z. B. Argon zur Verhinderung von Oxidation) erfordert, wäre ein Rohrofen mit versiegelter Atmosphärenkontrolle die bessere Wahl als ein Muffelofen.

Beschränkungen der Chargenverarbeitung

Muffelöfen sind im Allgemeinen für die Chargenverarbeitung und nicht für kontinuierliche Durchflussverfahren ausgelegt.

Dies bietet eine ausgezeichnete Kontrolle über spezifische Parameter wie die 3-stündige Haltezeit für Kalziumoxid.

Es kann jedoch den Durchsatz im Vergleich zu kontinuierlichen Verarbeitungsanlagen, die in der großtechnischen industriellen Fertigung eingesetzt werden, einschränken.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Synthese von aktivem Keramikpulver liegt: Stellen Sie sicher, dass Ihr Ofen für 750 °C für 3 Stunden programmiert ist, um die notwendige Zersetzung und zylindrische Morphologie zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der strukturellen Integrität geformter Teile liegt: Nutzen Sie den Ofen zum Vorverdichten von Grünlingen (typischerweise um 800 °C), um die Bindung vor der Hochdruckverdichtung zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Verhinderung von Oxidation liegt: Verwenden Sie keinen Standard-Muffelofen; entscheiden Sie sich für einen Rohrofen, der einen kontinuierlichen Inertgasfluss (z. B. Argon) ermöglicht.

Präzision in der thermischen Verarbeitung ist der Unterschied zwischen einem rohen Niederschlag und einem Hochleistungskeramikmaterial.

Zusammenfassungstabelle:

| Parameter | Prozessrolle | Ergebnis |

|---|---|---|

| Temperatur (750°C) | Thermische Zersetzung | Wandelt Vorläufer in gereinigte CaO-Phase um |

| Haltezeit (3 Stunden) | Phasenentwicklung | Etabliert hohe Kristallinität und stabile Struktur |

| Atmosphäre (Luft) | Kalzinierung | Gewährleistet Entfernung flüchtiger Verunreinigungen |

| Morphologiekontrolle | Partikelformung | Erzeugt zylindrische, submikronäre Partikel (<1µm) |

Verbessern Sie Ihre Materialforschung mit KINTEK-Präzision

Das Erreichen perfekter submikronärer Morphologie und chemischer Reinheit in Kalziumoxidkeramiken erfordert kompromisslose thermische Kontrolle. KINTEK bietet branchenführende Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, unterstützt durch F&E und Fertigungsexpertise. Unsere Hochtemperaturöfen sind vollständig anpassbar, um Ihre spezifischen Anforderungen an Haltezeit, Atmosphäre und Temperatur zu erfüllen.

Bereit, Ihren Keramikmodifikationsprozess zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten, um die ideale thermische Lösung für Ihre Labor- oder Produktionsanforderungen zu finden.

Visuelle Anleitung

Referenzen

- Roberto Ananias Ribeiro. Síntese e caracterização de ésteres metílicos obtidos com o uso do catalisador de CaO preparado por precipitação alcalina. DOI: 10.55905/cuadv17n5-073

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was ist die Bedeutung der Wärmestrahlung beim Sintern in Muffelöfen? Beherrschen Sie den Wärmeübergang für Präzision

- Was ist der Unterschied zwischen einem Muffelofen und einem normalen Ofen? Wählen Sie das richtige Werkzeug für Reinheit vs. Geschwindigkeit

- Was sind die Vor- und Nachteile von Untenbeschickungsöfen? Erzielen Sie überragende thermische Gleichmäßigkeit und Kontrolle

- Wie funktioniert eine Muffelheizung im Hinblick auf das Heizprinzip? Entdecken Sie die indirekte Beheizung für reine, gleichmäßige Ergebnisse

- Wie unterstützt ein Labor-Hochtemperatur-Boxofen die Bewertung der Feuerbeständigkeit von Beton? | KINTEK

- Was ist die Schlussfolgerung bezüglich der Verwendung von Muffelöfen? Wesentlich für saubere Hochtemperaturverarbeitung

- Was ist die Hauptfunktion eines Hochtemperatur-Muffelofens bei der Herstellung von ZnO-Nanopulver? Schlüsselrollen bei der Kalzinierung

- Was ist der Hauptzweck eines Muffelofens? Kontaminationsfreies Erhitzen bei hohen Temperaturen erreichen