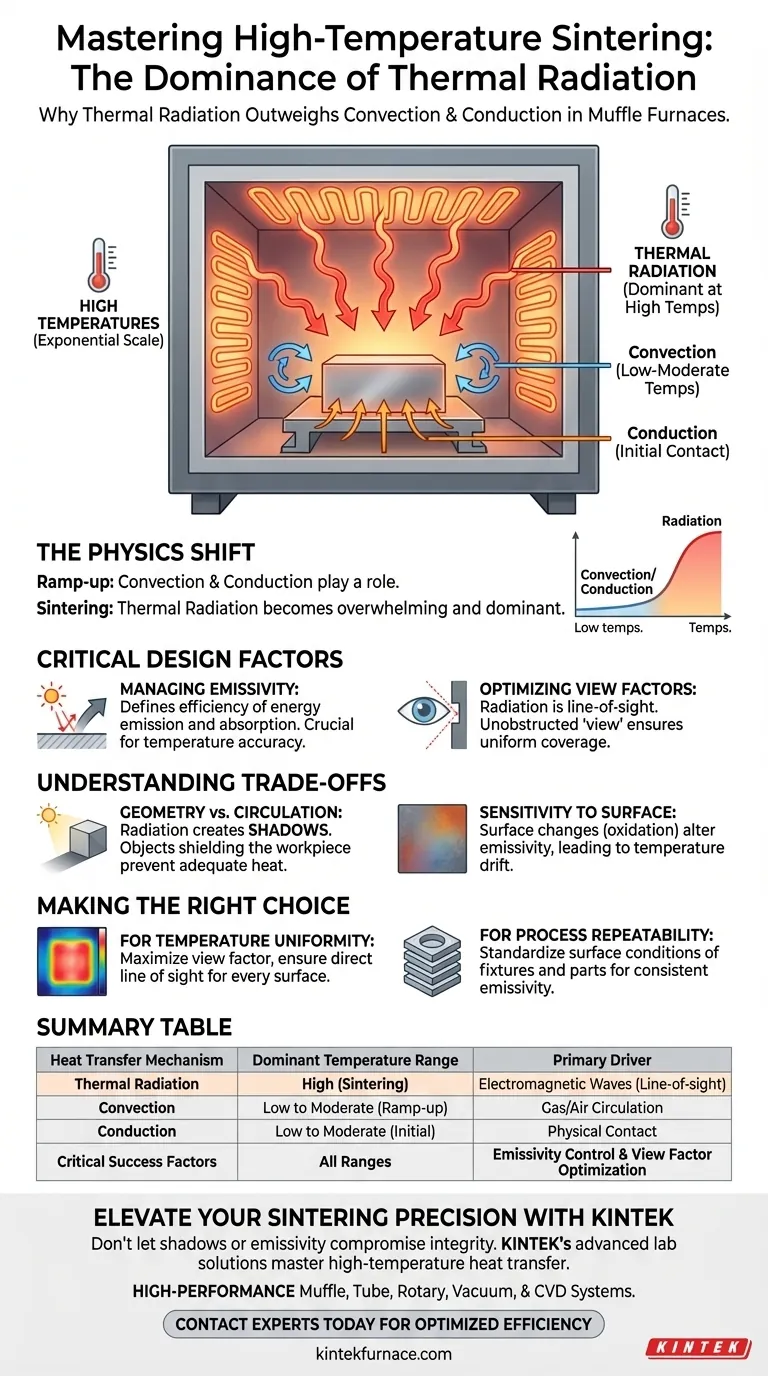

Die Wärmestrahlung ist die dominierende Kraft beim Hochtemperatursintern und übertrifft die Effekte von Konvektion oder Konduktion bei weitem. Während die beiden letzteren Mechanismen während der Niedertemperatur-Aufheizphasen eine Rolle spielen, wird die Wärmestrahlung zum primären Treiber des Energietransfers, sobald der Ofen die Sintertemperaturen erreicht hat. Folglich hängt die Qualität Ihres Prozesses fast ausschließlich davon ab, wie gut Ihr System den Strahlungsaustausch bewältigt.

In Hochtemperatur-Sinterumgebungen übertrifft die Wärmestrahlung die Konduktion und Konvektion als dominierende Energieübertragungsart. Das Erreichen von Temperaturuniformität und Prozesspräzision hängt stark von der Steuerung der Strahlungsenergie durch Oberflächenemissionsgrad und Ofengeometrie ab.

Die Physik des Hochtemperatur-Wärmeübergangs

Der Übergang zur Strahlungsdominanz

In Niedertemperaturumgebungen beruht der Wärmeübergang stark auf der physikalischen Bewegung von Luft (Konvektion) oder direktem Kontakt (Konduktion). Wenn jedoch die Temperaturen steigen, verschiebt sich die Physik des Wärmeübergangs dramatisch.

Wärmestrahlung wird zur überwältigenden Energieaustauschart beim Hochtemperatursintern. Dies liegt daran, dass der strahlende Wärmeübergang exponentiell mit der Temperatur skaliert und Konvektion und Konduktion in dieser Phase im Vergleich statistisch unbedeutend macht.

Die Anforderung an eine gleichmäßige Abdeckung

Da die Strahlung dominiert, erfolgt die Energieübertragung direkt von der Heizquelle zum Zielobjekt.

Um eine hochpräzise Temperaturregelung zu erreichen, muss die Strahlungsenergie der Heizrohre die Werkstückoberfläche gleichmäßig abdecken. Wenn das Strahlungsfeld ungleichmäßig ist, ist der Sinterprozess inkonsistent, was zu potenziellen strukturellen Defekten im Endprodukt führt.

Kritische Designfaktoren

Steuerung des Emissionsgrads

Um diesen leistungsstarken Energietransfer zu steuern, müssen Sie den Emissionsgrad berücksichtigen. Diese Eigenschaft definiert, wie effizient die Heizelemente Energie emittieren und wie gut das Werkstück sie absorbiert.

Wenn die Emissionsgradwerte der Ofenkomponenten oder der Arbeitslast nicht bekannt sind, kann die tatsächliche Temperatur des Teils vom Sollwert des Ofens abweichen.

Optimierung der Sichtfaktoren

Der strahlende Wärmeübergang ist streng auf Sichtverbindung angewiesen. Diese geometrische Beziehung ist in der Technik als Sichtfaktor bekannt.

Das Ofendesign muss sicherstellen, dass die Heizrohre eine ungehinderte "Sicht" auf das Werkstück haben. Eine korrekte Berechnung der Sichtfaktoren stellt sicher, dass die Energie gleichmäßig über die gesamte Oberfläche des Teils verteilt wird.

Verständnis der Kompromisse

Geometrie vs. Zirkulation

Die Dominanz der Strahlung vereinfacht die Notwendigkeit der Gaszirkulation (Konvektion), erschwert aber die physikalische Anordnung des Ofens.

Im Gegensatz zur Konvektion, die Wärme über Luftströmungen um Ecken tragen kann, erzeugt Strahlung Schatten. Wenn ein Werkstück durch ein anderes Objekt oder eine Vorrichtung physisch von den Heizelementen abgeschirmt wird, erhält es nicht genügend Wärme.

Empfindlichkeit gegenüber Oberflächenbedingungen

Die Abhängigkeit von der Strahlung macht den Prozess empfindlich gegenüber Oberflächeneigenschaften. Änderungen der Oberflächenbeschaffenheit oder des Oxidationszustands der Heizelemente können deren Emissionsgrad verändern.

Dies kann im Laufe der Zeit zu Abweichungen in der Temperaturpräzision führen, was eine Neukalibrierung oder Wartung erfordert, die in einem rein konduktionsbasierten System nicht notwendig wäre.

Die richtige Wahl für Ihr Ziel treffen

Um Ihren Sinterprozess zu optimieren, müssen Sie Ihre Vorrichtungen und Ofenbeladungsmuster nach den Prinzipien von Licht und Schatten und nicht nach Luftstrom gestalten.

- Wenn Ihr Hauptaugenmerk auf Temperaturuniformität liegt: Stellen Sie sicher, dass Ihr Ofendesign den Sichtfaktor maximiert und jeder Oberfläche des Werkstücks eine direkte Sichtlinie zu den Heizelementen bietet.

- Wenn Ihr Hauptaugenmerk auf Prozesswiederholbarkeit liegt: Standardisieren Sie den Oberflächenzustand Ihrer Vorrichtungen und Teile, um konsistente Emissionsgradwerte von Charge zu Charge aufrechtzuerhalten.

Die Beherrschung der Geometrie der Strahlung ist der Schlüssel zur Erschließung von Präzision beim Hochtemperatursintern.

Zusammenfassungstabelle:

| Wärmeübertragungsmechanismus | Dominanter Temperaturbereich | Primärer Treiber des Energieaustauschs |

|---|---|---|

| Wärmestrahlung | Hoch (Sinterphasen) | Elektromagnetische Wellen (Sichtverbindung) |

| Konvektion | Niedrig bis moderat (Aufheizen) | Gas- oder Luftzirkulation |

| Konduktion | Niedrig bis moderat (Erstkontakt) | Physikalischer Kontakt zwischen Oberflächen |

| Kritische Erfolgsfaktoren | Alle Bereiche | Emissionsgradkontrolle & Sichtfaktoroptimierung |

Verbessern Sie Ihre Sinterpräzision mit KINTEK

Lassen Sie nicht zu, dass Strahlungsschatten oder Emissionsgradschwankungen Ihre Materialintegrität beeinträchtigen. KINTEKs fortschrittliche Laborlösungen sind darauf ausgelegt, die Komplexität des Hochtemperatur-Wärmeübergangs zu beherrschen. Unterstützt durch F&E-Expertise und erstklassige Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle voll anpassbar, um Ihre spezifischen thermischen Verarbeitungsanforderungen zu erfüllen.

Bereit, ultimative Temperaturuniformität zu erreichen? Kontaktieren Sie noch heute unsere technischen Experten, um zu erfahren, wie unsere Hochtemperatur-Ofensysteme die Effizienz und Prozesswiederholbarkeit Ihres Labors optimieren können.

Visuelle Anleitung

Referenzen

- Yuchen Wang, Haisheng Fang. Research and optimization of temperature uniformity of high-precision muffle furnace. DOI: 10.1088/1742-6596/3009/1/012076

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was waren die Ergebnisse des Einsatzes eines Muffelofens bei der Analyse von Umweltproben? Steigern Sie Reinheit und Genauigkeit in Ihrem Labor

- Wie beeinflusst die Steuerung der Heizrate in einem Muffelofen Aktivkohle? Optimierung von Ausbeute und Porenstruktur

- Welche Bedeutung hat Hochtemperatur-Ofenausrüstung bei der Elektrodenprüfung? Gewährleistung industrieller Spitzenleistung

- Wie erreicht ein Muffelofen hohe Temperaturen bei gleichmäßiger Verteilung und Genauigkeit? Entdecken Sie die Konstruktionsgeheimnisse für präzise Wärmebehandlung

- Welche strukturellen Merkmale machen Muffelöfen vielseitig für den Einsatz im Labor?Präzision, Sicherheit und Anpassungsfähigkeit

- Welche experimentellen Bedingungen bietet eine Muffelofen für Oxidationsbeständigkeitstests von Ti/Al2O3-Verbundwerkstoffen?

- Welche Materialarten können Kastenöfen wärmebehandeln? Vielseitige Lösungen für Metalle und mehr

- Welche Rolle spielt eine Muffelofen bei der g-C3N4-Synthese? Beherrschen der thermischen Polykondensation für Halbleiter