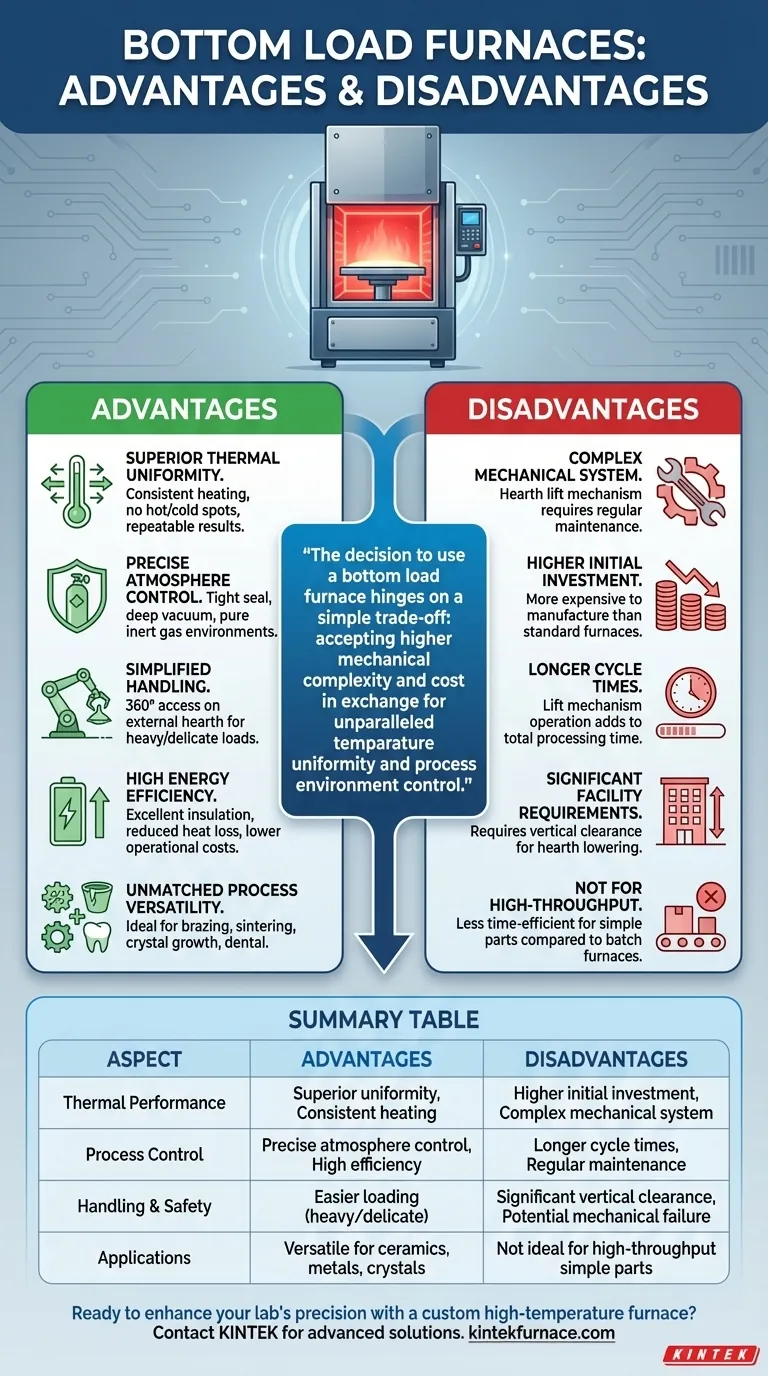

Untenbeschickungsöfen bieten eine außergewöhnliche thermische Gleichmäßigkeit und Prozesskontrolle, was sie zu einer überragenden Wahl für empfindliche, hochwertige Anwendungen macht. Ihr Design, bei dem die Charge in eine versiegelte, vorgeheizte Kammer gehoben wird, gewährleistet eine äußerst gleichmäßige Erwärmung. Diese Leistung geht jedoch mit dem Kompromiss eines komplexeren mechanischen Systems einher, das höhere Anfangsinvestitionen und spezifische Wartung erfordert.

Die Entscheidung für einen Untenbeschickungsofen hängt von einem einfachen Kompromiss ab: die Akzeptanz höherer mechanischer Komplexität und Kosten im Austausch für eine unübertroffene Temperaturgleichmäßigkeit und Prozessumfeldkontrolle.

Der Hauptvorteil: Überragende thermische Leistung

Das grundlegende Design eines Untenbeschickungsofens ist seine größte Stärke. Durch das Anheben des Produkts in eine stationäre, versiegelte Heizkammer werden viele Einschränkungen herkömmlicher Frontlader-Designs überwunden.

Wie die Untenbeschickung Gleichmäßigkeit erreicht

Die Heizelemente eines Untenbeschickungsofens sind typischerweise symmetrisch um die Kammerwände angeordnet. Wenn der Ofenboden die Arbeitslast in die Mitte dieser Kammer hebt, wird das Produkt von allen Seiten und von unten gleichmäßiger Strahlungswärme ausgesetzt. Dies eliminiert die Hot- und Cold Spots, die bei anderen Ofentypen üblich sind.

Da die Kammer bis zum Absenken des Ofenbodens versiegelt bleibt, gibt es außerdem nur minimale Temperaturschwankungen oder atmosphärische Störungen während der Be- und Entladezyklen.

Auswirkungen auf die Prozessqualität

Dieser hohe Grad an Temperaturgleichmäßigkeit ist nicht nur ein technisches Detail; er ist entscheidend für den Prozesserfolg. Bei Anwendungen wie dem Sintern von fortschrittlichen Keramiken, dem Züchten von Einkristallen oder der Durchführung präziser metallurgischer Behandlungen können Temperaturabweichungen von nur wenigen Grad eine ganze Charge ruinieren.

Die konsistente Umgebung stellt sicher, dass jeder Teil der Arbeitslast genau das gleiche thermische Profil erfährt, was zu wiederholbaren, qualitativ hochwertigen Ergebnissen führt.

Energieeffizienz als Nebeneffekt

Eine ausgezeichnete thermische Gleichmäßigkeit und überragende Isolierung führen direkt zu einer hohen thermischen Effizienz. Die dichte Abdichtung durch den ansteigenden Ofenboden minimiert den Wärmeverlust, insbesondere im Vergleich zu den großen, oft verzogenen Türen von Frontlader-Öfen. Dies bedeutet, dass weniger Energie verbraucht wird, um die Zieltemperatur aufrechtzuerhalten, was die Betriebskosten über die Lebensdauer des Ofens senkt.

Wichtige Vorteile in der Anwendung

Neben der thermischen Leistung bietet das Untenbeschickungsdesign praktische Vorteile für spezifische Prozesse und Handhabungsanforderungen.

Unübertroffene Prozessvielseitigkeit

Diese Öfen sind hochgradig anpassungsfähig. Sie werden in zahlreichen Branchen für anspruchsvolle Prozesse eingesetzt, darunter:

- Hartlöten und Glühen von Metallen

- Sintern und Verdichten von technischen Keramiken

- Züchten von Kristallen für Halbleiter und Optik

- Brennen von Zahnprothesen

Die präzise Kontrolle über Temperatur und Atmosphäre macht sie zu einer bevorzugten Lösung für die Materialforschung und spezialisierte Produktion.

Präzise Atmosphärenkontrolle

Viele fortschrittliche Prozesse erfordern eine kontrollierte Atmosphäre (z.B. Inertgas wie Argon oder ein Vakuum). Das Design eines Untenbeschickungsofens mit seiner Abdichtung des Ofenbodens gegen den unteren Flansch der Kammer schafft eine außergewöhnlich dichte Versiegelung. Dies erleichtert die Aufrechterhaltung einer reinen Atmosphäre und das Erreichen tieferer Vakuumniveaus als bei den meisten anderen Ofenkonfigurationen.

Vereinfachte Handhabung schwerer oder empfindlicher Lasten

Obwohl der Hebevorgang selbst Zeit in Anspruch nimmt, erleichtert der externe Ofenboden den manuellen Beladevorgang für bestimmte Arbeitslasten erheblich und macht ihn sicherer. Schwere, hohe oder empfindliche Baugruppen können mit vollem 360-Grad-Zugang sorgfältig auf der Ofenbodenplattform angeordnet werden, bevor sie in die Kammer gehoben werden. Dies ist weitaus weniger umständlich und riskant, als zu versuchen, ein schweres Objekt mit Zangen tief in eine heiße Ofenkammer zu platzieren.

Verständnis der Kompromisse und Nachteile

Die fortschrittlichen Fähigkeiten eines Untenbeschickungsofens werden durch klare betriebliche und finanzielle Überlegungen ausgeglichen.

Der Hubmechanismus des Ofenbodens

Der Hauptnachteil ist die Komplexität des Ofenboden-Hubsystems. Ob es sich um eine elektromechanische Spindelhubgetriebe oder ein Hydrauliksystem handelt, dieser Mechanismus ist ein Wartungspunkt und eine potenzielle Fehlerquelle. Er erfordert regelmäßige Inspektion und Wartung, um einen zuverlässigen und sicheren Betrieb zu gewährleisten, was zur Wahrnehmung "teuer in der Wartung" beiträgt.

Höhere Anfangsinvestition

Der Strukturrahmen, das Hubsystem und die präzisen Dichtflächen machen Untenbeschickungsöfen von Natur aus teurer in der Herstellung als ein einfacher Frontlader-Kastenofen mit ähnlichem Volumen. Diese höheren Anschaffungskosten müssen durch die Notwendigkeit überragender Prozessergebnisse gerechtfertigt werden.

Überlegungen zur Zykluszeit

Obwohl die manuelle Beladung einfacher sein kann, kann der gesamte Prozesszyklus länger sein. Die für den mechanischen Hub, sowohl nach oben als auch nach unten, erforderliche Zeit verlängert die Gesamtzykluszeit. Für Anwendungen mit hohem Durchsatz und einfachen Teilen kann dies im Vergleich zum schnellen Öffnen und Schließen einer Tür ein erheblicher Engpass sein.

Anforderungen an Anlage und Stellfläche

Ein Untenbeschickungsofen erfordert eine erhebliche vertikale Freihöhe. Sie müssen unter dem Ofen genügend Platz haben, damit sich der Ofenboden zum Be- und Entladen vollständig absenken kann. Dies kann eine große Einschränkung in Laboren oder Produktionshallen mit niedrigen Decken sein.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung sollte sich an den nicht verhandelbaren Anforderungen Ihres thermischen Prozesses orientieren.

- Wenn Ihr Hauptaugenmerk auf ultimativer Temperaturgleichmäßigkeit und Prozessreinheit liegt: Ein Untenbeschickungsofen ist die technisch überlegene Wahl, insbesondere für empfindliche Materialien, Kristallwachstum oder fortschrittliche Keramiken.

- Wenn Ihr Hauptaugenmerk auf der Handhabung großer, schwerer oder unhandlich geformter Teile liegt: Der externe Ofenboden eines Untenbeschickungsofens kann eine sicherere und ergonomischere Beladelösung bieten.

- Wenn Ihr Hauptaugenmerk auf hohem Durchsatz einfacher Teile liegt: Ein Frontlader-Chargenofen kann zeiteffizienter und kostengünstiger sein.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Anfangskosten und der Wartungskomplexität liegt: Ein Standard-Frontlader-Kastenofen ist eine einfachere und wirtschaftlichere Option für die allgemeine Wärmebehandlung.

Letztendlich ist die Wahl eines Untenbeschickungsofens eine Investition in die Prozesspräzision, bei der die betrieblichen Vorteile die mechanische Komplexität rechtfertigen.

Zusammenfassungstabelle:

| Aspekt | Vorteile | Nachteile |

|---|---|---|

| Thermische Leistung | Überragende Temperaturgleichmäßigkeit, gleichmäßige Erwärmung, minimale Schwankungen | Höhere Anfangsinvestition, komplexes mechanisches System |

| Prozesskontrolle | Präzise Atmosphärenkontrolle, hohe thermische Effizienz, wiederholbare Ergebnisse | Längere Zykluszeiten, erfordert regelmäßige Wartung |

| Handhabung & Sicherheit | Leichteres Beladen für schwere/empfindliche Lasten, 360-Grad-Zugang | Erfordert erhebliche vertikale Freihöhe, potenzielle mechanische Ausfälle |

| Anwendungen | Vielseitig für Keramiken, Metalle, Kristalle, Zahnprothesen | Nicht ideal für einfache Teile mit hohem Durchsatz aufgrund von Zykluszeiten |

Bereit, die Präzision Ihres Labors mit einem maßgeschneiderten Hochtemperaturofen zu verbessern? Durch außergewöhnliche Forschung und Entwicklung sowie hauseigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Lösungen wie Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an überragende thermische Gleichmäßigkeit und Prozesskontrolle präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre thermischen Prozesse optimieren und zuverlässige, hochwertige Ergebnisse liefern können, die auf Ihre Bedürfnisse zugeschnitten sind!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen