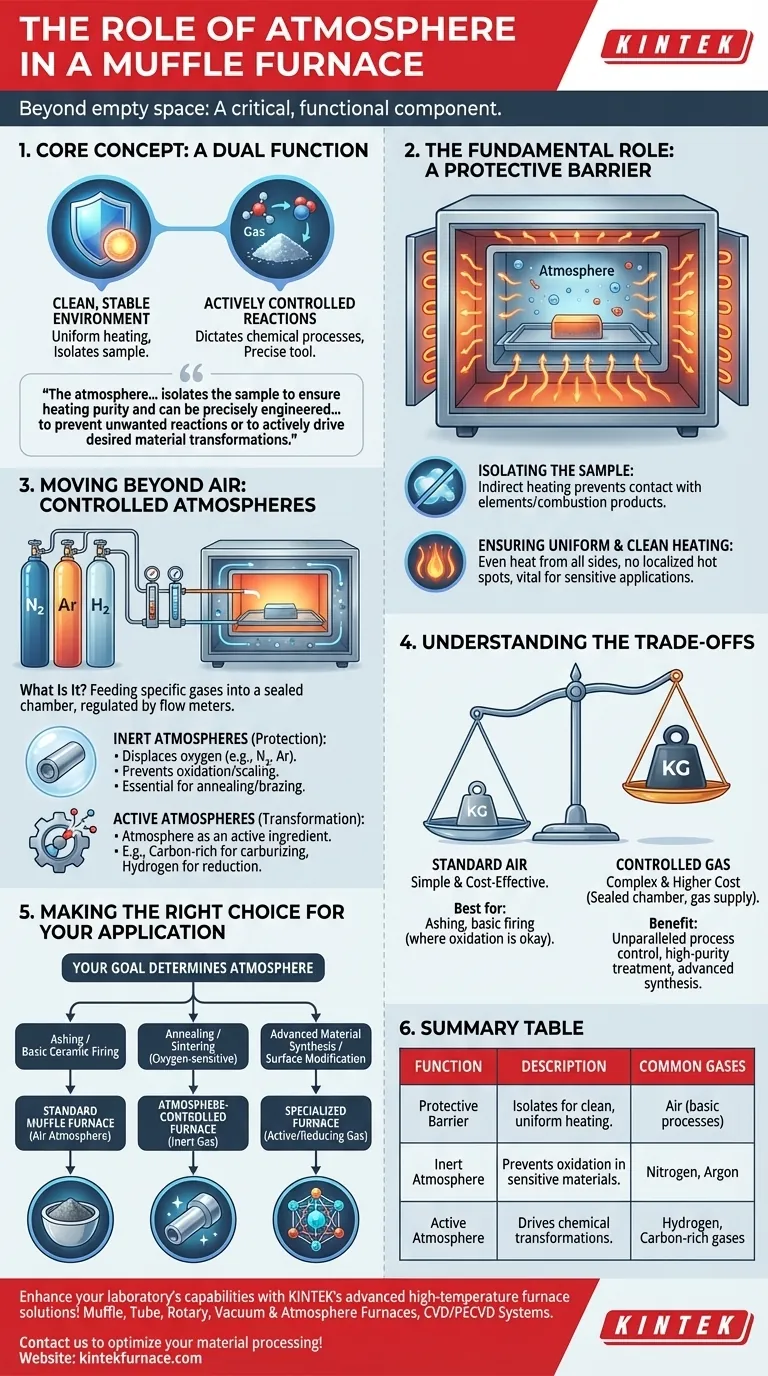

Im Kern erfüllt die Atmosphäre in einem Muffelofen eine Doppelfunktion: Sie bietet eine saubere, stabile Umgebung für eine gleichmäßige Erwärmung und kann aktiv gesteuert werden, um die chemischen Reaktionen zu bestimmen, die während des Prozesses ablaufen. Sie verwandelt den Ofen von einem einfachen Ofen in ein präzises Werkzeug zur Materialverarbeitung.

Die Atmosphäre in einem Muffelofen ist nicht nur leerer Raum; sie ist eine kritische, funktionale Komponente. Sie isoliert die Probe, um die Reinheit der Erwärmung zu gewährleisten, und kann mit spezifischen Gasen präzise konstruiert werden, um entweder unerwünschte Reaktionen wie Oxidation zu verhindern oder gewünschte Materialtransformationen aktiv voranzutreiben.

Die grundlegende Rolle: Eine Schutzbarriere

Ein Muffelofen ist durch sein Design definiert, das die Probe von der Heizquelle trennt. Die Atmosphäre innerhalb dieser "Muffel" oder Kammer ist zentral für die Funktion dieses Designs.

Isolierung der Probe

Der Ofen funktioniert, indem er Elektrizität durch Heizwiderstände leitet, die intensive Wärme erzeugen. Diese Elemente befinden sich außerhalb der Primärkammer.

Die Atmosphäre – sei es einfache Luft oder ein bestimmtes Gas – füllt die Kammer und überträgt diese Wärme durch Konvektion und Strahlung auf die Probe. Diese indirekte Heizmethode verhindert jeden direkten Kontakt mit den Heizelementen oder, bei älteren brennstoffbefeuerten Ausführungen, mit Verbrennungsprodukten.

Gewährleistung einer gleichmäßigen und sauberen Erwärmung

Diese Trennung ist entscheidend für die Prozessreinheit. Die kontrollierte Atmosphäre sorgt dafür, dass die Probe von allen Seiten gleichmäßig erwärmt wird, ohne lokale "Hot Spots" durch direkte Einwirkung eines glühenden Elements.

Diese Methode garantiert, dass nur die kontrollierte Temperatur und die umgebende Atmosphäre mit der Probe interagieren, was für empfindliche Anwendungen entscheidend ist.

Jenseits der Luft: Kontrollierte Atmosphären

Während viele Prozesse einfach die Umgebungsluft als Atmosphäre nutzen, wird die wahre Kraft eines Muffelofens erkannt, wenn man die atmosphärische Zusammensetzung aktiv steuert. Dies geschieht durch das Spülen der Luft und das Einleiten spezifischer Gase.

Was ist eine kontrollierte Atmosphäre?

Eine kontrollierte Atmosphäre wird durch das Einleiten spezifischer Gase wie Stickstoff, Argon oder Wasserstoff in die abgedichtete Ofenkammer erzeugt.

Gasdurchflussmesser werden verwendet, um die Durchflussrate präzise zu regulieren und sicherzustellen, dass die gewünschte atmosphärische Zusammensetzung während des gesamten Heiz- und Kühlzyklus stabil bleibt.

Inerte Atmosphären zum Schutz

Für viele Materialien ist das Erhitzen in Gegenwart von Sauerstoff zerstörerisch und führt zu unerwünschter Oxidation, Zunderbildung oder Verbrennung.

Das Einleiten eines inerten Gases wie Argon oder Stickstoff verdrängt den Sauerstoff und schafft eine nicht-reaktive Umgebung. Dies ist unerlässlich für Prozesse wie das Glühen oder Hartlöten empfindlicher Metalle, bei denen die Erhaltung der Oberflächenreinheit des Materials von größter Bedeutung ist.

Aktive Atmosphären zur Transformation

In fortgeschrittenen Anwendungen wird die Atmosphäre zu einem aktiven Bestandteil des chemischen Prozesses.

Gase können so gewählt werden, dass sie absichtlich mit der Probe reagieren. Beispielsweise kann eine kohlenstoffreiche Atmosphäre zum Aufkohlen von Stahl verwendet werden, um dessen Oberfläche zu härten, während eine Wasserstoffatmosphäre zur Reduktion von Metalloxiden zu ihrer reinen metallischen Form eingesetzt werden kann.

Die Abwägungen verstehen

Die Wahl der Atmosphäre wirkt sich direkt auf Komplexität, Kosten und Ergebnis Ihres Prozesses aus. Das Verständnis der Kompromisse ist entscheidend für die richtige Anwendung.

Standard-Luftatmosphäre

Die Verwendung von Luft ist die einfachste und kostengünstigste Methode. Sie ist der Standard für Prozesse, bei denen Oxidation entweder erwünscht oder irrelevant ist.

Ein Paradebeispiel ist die Veraschung, bei der eine Probe in Gegenwart von Sauerstoff vollständig verbrannt wird, um ihren anorganischen Gehalt zu messen. Für die meisten Metalle bei hohen Temperaturen ist eine Luftatmosphäre jedoch schädlich.

Kontrollierte Gasatmosphäre

Die Implementierung einer kontrollierten Atmosphäre erhöht die Komplexität und die Kosten, da eine abgedichtete Kammer, eine Gasversorgung und Überwachungsgeräte erforderlich sind.

Der Vorteil ist eine unübertroffene Prozesskontrolle. Sie ermöglicht die hochreine Wärmebehandlung reaktiver Materialien und ermöglicht fortgeschrittene Materialsynthesen und Oberflächenmodifikationen, die in Luft unmöglich wären.

Die richtige Wahl für Ihre Anwendung treffen

Ihr Ziel bestimmt die atmosphärischen Anforderungen. Ofen und Atmosphäre müssen so gewählt werden, dass sie zur jeweiligen Materialverarbeitungsaufgabe passen.

- Wenn Ihr Hauptaugenmerk auf dem Veraschen oder dem grundlegenden Keramikbrennen liegt: Ein Standard-Muffelofen mit einfacher Luftatmosphäre ist für die Aufgabe ausreichend und korrekt.

- Wenn Ihr Hauptaugenmerk auf dem Glühen oder Sintern sauerstoffempfindlicher Materialien liegt: Ein atmosphärisch kontrollierter Ofen, der eine inerte Gasumgebung (wie Stickstoff oder Argon) aufrechterhalten kann, ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der fortgeschrittenen Materialsynthese oder Oberflächenmodifikation liegt: Sie benötigen einen spezialisierten Ofen mit präziser Gasflusskontrolle, um aktive oder reduzierende Atmosphären zu erzeugen.

Letztendlich sollte die Atmosphäre in einem Muffelofen als aktives Werkzeug betrachtet werden, das den Erfolg Ihres thermischen Prozesses bestimmt.

Zusammenfassungstabelle:

| Funktion | Beschreibung | Häufig verwendete Gase |

|---|---|---|

| Schutzbarriere | Isoliert Proben für saubere, gleichmäßige Erwärmung ohne Kontamination | Luft (für Grundprozesse) |

| Inerte Atmosphäre | Verhindert Oxidation und unerwünschte Reaktionen in empfindlichen Materialien | Stickstoff, Argon |

| Aktive Atmosphäre | Treibt chemische Transformationen wie Aufkohlen oder Reduktion an | Wasserstoff, Kohlenstoffreiche Gase |

Erweitern Sie die Fähigkeiten Ihres Labors mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Dank herausragender Forschung und Entwicklung sowie eigener Fertigung bieten wir verschiedenen Laboren Präzisionswerkzeuge wie Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Fähigkeit zur tiefgehenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Materialverarbeitung optimieren und Innovationen vorantreiben können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen