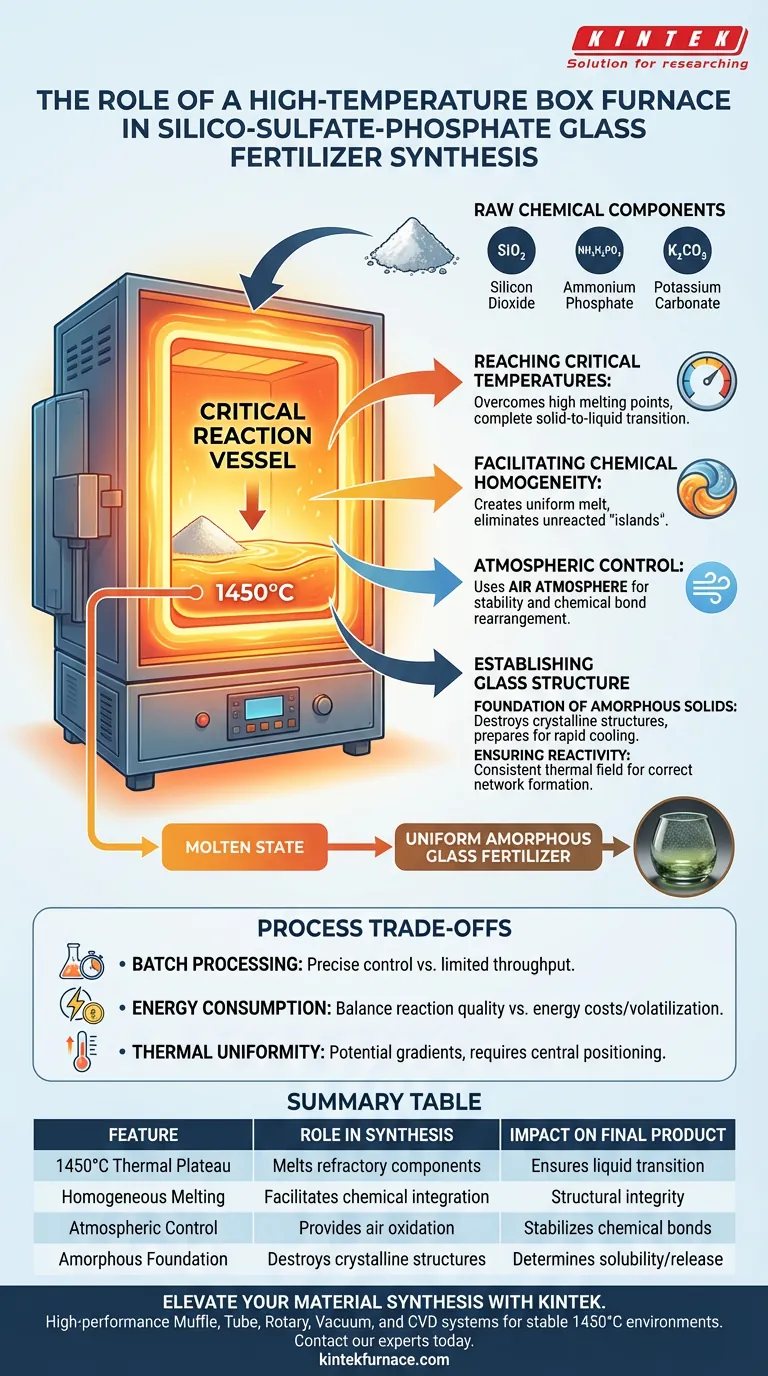

Ein Hochtemperatur-Muffelofen dient als kritischer Reaktionsbehälter, in dem rohe chemische Komponenten in eine einheitliche Glasmatrix umgewandelt werden. Insbesondere erzeugt er die extreme thermische Umgebung – bis zu 1450°C –, die erforderlich ist, um Siliziumdioxid, Ammoniumphosphat und Kaliumcarbonat zu einer homogenen flüssigen Phase zu schmelzen.

Kernbotschaft Der Ofen ist nicht nur ein Heizgerät; er ist der Motor der chemischen Synthese, der eine physikalische Mischung aus verschiedenen Oxiden in eine einzige, gleichmäßige Schmelze umwandelt. Diese Umwandlung ist die absolute Voraussetzung für die Schaffung der amorphen Struktur, die einen funktionellen Glasdünger ausmacht.

Der Mechanismus der Synthese

Erreichen kritischer Temperaturen

Zur Synthese von Silikat-Sulfat-Phosphat-Glas muss der Ofen eine konstante Temperatur von 1450°C aufrechterhalten.

Bei diesem spezifischen thermischen Plateau überwindet der Ofen die hohen Schmelzpunkte von feuerfesten Komponenten wie Siliziumdioxid. Dies gewährleistet, dass die Rohmaterialien vollständig vom festen Pulverzustand in einen flüssigen Zustand übergehen.

Ermöglichung chemischer Homogenität

Der Muffelofen schafft eine statische, kontrollierte Umgebung, in der sich die geschmolzenen Komponenten integrieren können.

Durch die Aufrechterhaltung hoher Hitze stellt der Ofen sicher, dass sich die verschiedenen Oxidkomponenten vollständig miteinander verbinden. Dies verhindert „Inseln“ von nicht umgesetztem Material und führt zu einer gleichmäßigen Schmelze im gesamten Tiegel.

Atmosphärenkontrolle

Die Synthese dieses speziellen Glasdüngers erfordert eine Luftatmosphäre.

Das Design des Muffelofens ermöglicht diese oxidierende Umgebung, die für die Stabilität der Schmelze während der Umlagerung der chemischen Bindungen notwendig ist.

Etablierung der Glasstruktur

Die Grundlage amorpher Festkörper

Das Hauptziel dieses Heizprozesses ist die Zerstörung der kristallinen Struktur der Rohmaterialien.

Durch das Erreichen eines vollständig flüssigen Zustands bereitet der Ofen das Material auf die anschließende schnelle Abkühlung vor. Die im Ofen erzeugte Schmelze dient als Grundlage für die nachfolgende amorphe Glasstruktur, die die Löslichkeit und Freisetzungseigenschaften des Düngers bestimmt.

Gewährleistung der Reaktivität

Die Qualität der thermischen Verarbeitung im Ofen wirkt sich direkt auf das chemische Potenzial des Endprodukts aus.

Ein konsistentes thermisches Feld stellt sicher, dass das Glasnetzwerk korrekt gebildet wird. Ohne diese präzise Schmelzphase hätte das resultierende Material nicht die strukturelle Integrität, die erforderlich ist, um als Dünger wirksam zu funktionieren.

Verständnis der Prozesskompromisse

Grenzen der Chargenverarbeitung

Hochtemperatur-Muffelöfen arbeiten typischerweise als Chargenverarbeitungseinheiten und nicht als kontinuierliche Durchflusssysteme.

Während dies eine präzise Kontrolle über einzelne experimentelle Chargen ermöglicht, begrenzt es den Durchsatz im Vergleich zu kontinuierlichen Tanköfen, die in der industriellen Massenproduktion verwendet werden. Es ist ideal für die Synthese und Laboroptimierung, erfordert jedoch Skalierungsstrategien für kommerzielle Volumina.

Energieverbrauch

Die Aufrechterhaltung einer Kammer bei 1450°C erfordert einen erheblichen Energieaufwand.

Der Bediener muss den Bedarf an vollständiger Reaktion gegen die Energiekosten abwägen. Unzureichende Zeit bei Temperatur führt zu unvollständiger Schmelze, während übermäßige Zeit Energie verschwendet und das Risiko der Verflüchtigung bestimmter Komponenten birgt.

Herausforderungen bei der thermischen Gleichmäßigkeit

Obwohl Muffelöfen ein allgemeines thermisches Feld bieten, können in der Nähe der Tür oder der Heizelemente Gradienten auftreten.

Wenn die Rohmaterialmischung nicht zentral positioniert ist oder das Ofenvolumen überladen ist, kann die Schmelze unter ungleichmäßiger Erwärmung leiden. Dies führt zu einem Produkt mit inkonsistenten physikalischen Eigenschaften.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität Ihres Syntheseprozesses zu maximieren, richten Sie Ihre Ofennutzung an Ihren spezifischen Zielen aus:

- Wenn Ihr Hauptaugenmerk auf Forschung und Formulierung liegt: Priorisieren Sie Temperaturstabilität und Atmosphärenkontrolle, um sicherzustellen, dass jede Variable in Ihrer 1450°C-Schmelze isoliert und reproduzierbar ist.

- Wenn Ihr Hauptaugenmerk auf Materialqualität liegt: Stellen Sie sicher, dass Ihre Verweilzeit ausreicht, um eine vollständig gleichmäßige Schmelze zu erreichen und nicht umgesetzte Siliziumdioxid-Einschlüsse zu verhindern, die die Glasstruktur schwächen.

Der Muffelofen ist das Tor zur Qualität; das präzise Wärmemanagement hier bestimmt die ultimative Leistung des Düngers.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Synthese von Glasdüngern | Auswirkung auf das Endprodukt |

|---|---|---|

| 1450°C thermische Plateau | Schmilzt feuerfeste Komponenten wie Siliziumdioxid | Gewährleistet den Übergang von festem Pulver in flüssigen Zustand |

| Homogene Schmelze | Ermöglicht die chemische Integration von Oxiden | Verhindert nicht umgesetztes Material für strukturelle Integrität |

| Atmosphärenkontrolle | Bietet die notwendige Luftoxidationsumgebung | Stabilisiert chemische Bindungen während der Umlagerung |

| Amorphe Grundlage | Zerstört kristalline Strukturen von Rohmaterialien | Bestimmt die Löslichkeit und Freisetzungseigenschaften des Düngers |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen einer physikalischen Mischung und einem Hochleistungs-Glasdünger. Mit Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die speziell dafür entwickelt wurden, die stabilen 1450°C-Umgebungen aufrechtzuerhalten, die für Ihre anspruchsvollsten chemischen Synthesen erforderlich sind. Ob Sie eine Laborformulierung optimieren oder für die Produktion skalieren, unsere anpassbaren Hochtemperatur-Laböfen bieten die thermische Gleichmäßigkeit und Atmosphärenkontrolle, die Sie benötigen.

Bereit für eine perfekte Schmelze? Kontaktieren Sie noch heute unsere Experten, um die ideale Ofenlösung für Ihre einzigartigen Forschungsziele zu finden.

Visuelle Anleitung

Referenzen

- Anna Berezicka, Magdalena Szumera. Alteration of Sulfur-Bearing Silicate-Phosphate (Agri)Glasses in Soil Environment: Structural Characterization and Chemical Reactivity of Fertilizer Glasses: Insights from ‘In Vitro’ Studies. DOI: 10.3390/molecules30081684

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Bedeutung hat die Verwendung eines Labor-Hochtemperatur-Muffelofens für Metallphosphatkatalysatoren?

- Was sollte bei der Auswahl einer Muffelofen hinsichtlich der Tiegelgröße berücksichtigt werden? Optimierung auf Sicherheit und Effizienz

- Welchen Temperaturbereich kann ein Standard-Muffelofen erreichen? Finden Sie Ihren idealen Hitzebereich

- Was sind die typischen technischen Spezifikationen von Muffelöfen? Schlüsselfunktionen für Hochtemperaturpräzision

- Welche Funktion erfüllt eine Hochtemperatur-Muffelofen beim Sintern von LLZO? Erreichen Sie eine überlegene LLZO-Densifizierung

- Wie wird ein Labor-Muffelofen bei der Herstellung von Nanomaterialien eingesetzt? Beherrschung der hydrothermalen Synthese

- Warum wird ein Heizofen für die thermische Haltezeit vor der Heißextrusion benötigt? Optimierung des Materialflusses und der Dichte

- Wie unterscheidet sich die Wärmeverteilung in Muffelöfen von der in Trockenschränken? Entdecken Sie wichtige Erkenntnisse für Ihr Labor