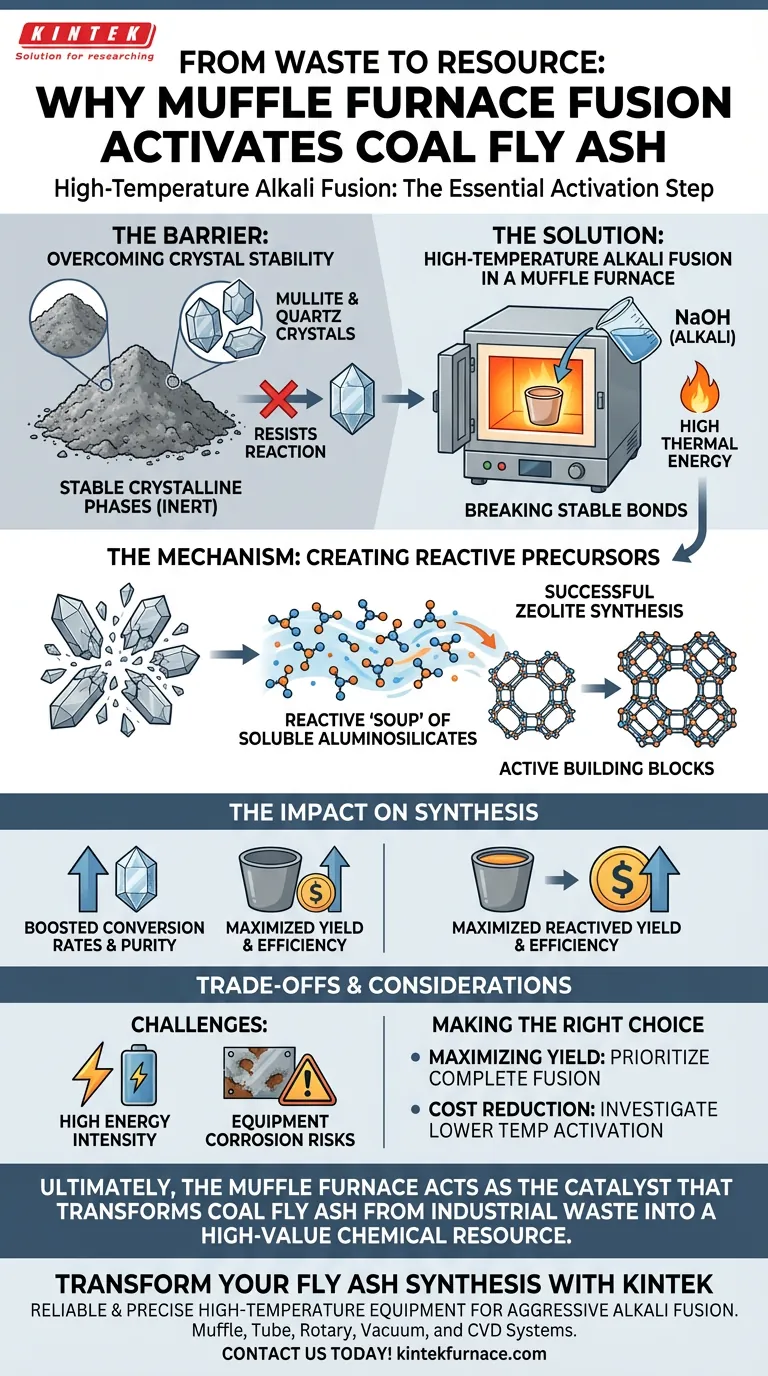

Die Hochtemperatur-Alkalischmelze ist der wesentliche „Aktivierungsschritt“, der erforderlich ist, um das chemische Potenzial von Kohlenflugasche freizusetzen. Durch die Einwirkung hoher thermischer Energie in einem Muffelofen zusammen mit Natriumhydroxid werden die chemisch stabilen kristallinen Phasen – insbesondere Mullit und Quarz –, die sonst einer Reaktion widerstehen, physikalisch aufgebrochen. Diese Umwandlung wandelt inerte Mineralien in aktive, lösliche Aluminiumsilikatsalze um und schafft so das notwendige Ausgangsmaterial für eine erfolgreiche Zolithsynthese.

Die Kernbotschaft Kohlenflugasche besteht natürlicherweise aus starren, unreaktiven Kristallstrukturen, die nicht ohne Weiteres Zeolithe bilden können. Die Alkalischmelze in einem Muffelofen liefert die intensive thermische Energie, die erforderlich ist, um diese Strukturen aufzubrechen und sie in eine reaktive „Suppe“ von Aluminiumsilikaten umzuwandeln, was die Umwandlungsrate in nachfolgenden Synthesestufen erheblich verbessert.

Die Barriere: Überwindung der Kristallstabilität

Die inerte Natur von Flugasche

Kohlenflugasche besteht größtenteils aus Mullit und Quarz. Dies sind stabile kristalline Phasen mit starken chemischen Bindungen, die sich unter Standardbedingungen einer Zersetzung widersetzen. Ohne aggressive Intervention bleiben sie chemisch inert.

Die Notwendigkeit thermischer Kraft

Einfaches Mischen oder Niedertemperaturbehandlungen reichen nicht aus, um diese Bindungen zu durchbrechen. Der Muffelofen bietet eine konsistente, hochenergetische Umgebung, die notwendig ist, um die Aktivierungsenergiebarriere dieser stabilen Kristalle zu überwinden.

Der Mechanismus: Wie die Schmelze funktioniert

Aufbrechen chemischer Bindungen

Wenn Flugasche mit Natriumhydroxid (NaOH) gemischt und im Muffelofen erhitzt wird (oft um 200 °C oder höher, je nach spezifischem Protokoll), findet eine Schmelzreaktion statt. Die thermische Energie bricht buchstäblich die chemischen Bindungen auf, die die Mullit- und Quarzgitter zusammenhalten.

Erzeugung löslicher Vorläufer

Beim Aufbrechen der Bindungen werden die Silizium- und Aluminiumspezies aus ihren starren Strukturen freigesetzt. Sie reagieren mit der Lauge zu löslichen Aluminiumsilikatsalzen. Diese Salze sind die aktiven Bausteine, die für das Wachstum des Zolithkristallgerüsts benötigt werden.

Die Auswirkungen auf die Synthese

Steigerung der Umwandlungsraten

Das Hauptziel dieser Vorbehandlung ist die Effizienz. Durch die Umwandlung fester, unlöslicher Mineralien in lösliche Salze vor der hydrothermalen Stufe wird sichergestellt, dass die maximale Materialmenge für die Reaktion zur Verfügung steht.

Gewährleistung von Reinheit und Ausbeute

Dieser Prozess verbessert die Umwandlungsrate erheblich. Ohne diesen Schritt würde ein großer Teil der Flugasche als unreagierter Abfall verbleiben, was zu geringeren Ausbeuten und geringerer Reinheit des Endprodukts aus Zeolith führt.

Verständnis der Kompromisse

Energieintensität

Obwohl wirksam, ist die Alkalischmelze ein energieintensiver Prozess. Die Aufrechterhaltung der hohen Temperaturen, die für das Aufbrechen von Bindungen in einem Muffelofen erforderlich sind, erhöht die Gesamtbetriebskosten und den CO2-Fußabdruck des Syntheseprozesses.

Risiken der Korrosion von Geräten

Die Kombination aus hoher Hitze und starken Laugen (wie Natriumhydroxid) ist stark korrosiv. Diese Umgebung kann Tiegel und Ofenauskleidungen im Laufe der Zeit beschädigen, was eine sorgfältige Materialauswahl und Wartungsprotokolle erfordert.

Die richtige Wahl für Ihr Ziel treffen

Um zu entscheiden, wie aggressiv Sie diese Behandlung anwenden, berücksichtigen Sie die spezifischen Anforderungen Ihres Projekts:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Ausbeute liegt: Priorisieren Sie einen vollständigen Schmelzschritt, um alle Quarze und Mullite vollständig in aktive Aluminiumsilikate umzuwandeln und die höchstmögliche Umwandlungsrate zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Kostenreduzierung liegt: Prüfen Sie, ob eine Aktivierung bei niedrigerer Temperatur (Unter-Schmelze) für Ihren spezifischen Ziel-Zeolith ausreichend ist, wobei zu berücksichtigen ist, dass unreagierte Asche im Endprodukt verbleiben kann.

Letztendlich fungiert der Muffelofen als Katalysator, der Kohlenflugasche von Industrieabfall in eine wertvolle chemische Ressource verwandelt.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Kernziel | Aufbrechen stabiler kristalliner Bindungen in Mullit und Quarz |

| Schlüsselmechanismus | Hochenergetische thermische Schmelze mit NaOH zur Bildung löslicher Aluminiumsilikate |

| Verwendete Ausrüstung | Hochtemperatur-Muffelofen |

| Hauptvorteil | Signifikante Steigerung der Zolith-Umwandlungsraten und Reinheit |

| Schlüsselherausforderungen | Hoher Energieverbrauch und potenzielle Korrosion von Geräten |

Verwandeln Sie Ihre Flugasche-Synthese mit KINTEK

Um die intensive thermische Energie zu erreichen, die für den Abbau von stabilem Mullit und Quarz erforderlich ist, benötigen Sie zuverlässige und präzise Hochtemperaturgeräte. Unterstützt durch F&E und Fertigungsexpertise bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle vollständig an Ihre individuellen Bedürfnisse bei der Zolithsynthese angepasst werden können.

Ob Sie die Ausbeute maximieren oder die Energieeffizienz optimieren möchten, unsere Laboröfen bieten die gleichmäßige Erwärmung und Haltbarkeit, die für aggressive Alkalischmelzbehandlungen unerlässlich sind. Kontaktieren Sie uns noch heute, um die perfekte Ofenlösung für Ihr Labor zu finden!

Visuelle Anleitung

Referenzen

- Aryandson da Silva, Sibele B. C. Pergher. Synthesis and Cation Exchange of LTA Zeolites Synthesized from Different Silicon Sources Applied in CO2 Adsorption. DOI: 10.3390/coatings14060680

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Sicherheitsvorkehrungen sind beim Anschließen eines neuen Muffelofens an die Stromversorgung zu treffen? Gewährleisten Sie eine sichere Einrichtung für Ihr Labor

- Welche Funktion erfüllt eine Hochtemperatur-Muffelofen bei der Herstellung von Ni-dotierten LaFeO3-Gassensormaterialien?

- Was ist ein Muffelofen und wie unterscheidet er sich von einem Vakuumofen? Wählen Sie die richtige Hochtemperaturlösung

- Was ist die spezifische Anwendung eines Muffelofens bei Experimenten zur Charakterisierung von Biokohle? Optimierung der Ascheanalyse

- Wie sollte die Ofentür während des Betriebs gehandhabt werden? Gewährleistung der Sicherheit und Verlängerung der Lebensdauer des Geräts

- Wie stärkt ein Präzisionswärmebehandlungs-Ofen 2024Al/Gr/SiC-Verbundwerkstoffe? Entfesseln Sie die Leistung fortschrittlicher Materialien

- Was ist die Bedeutung der Wärmestrahlung beim Sintern in Muffelöfen? Beherrschen Sie den Wärmeübergang für Präzision

- Was ist die Funktion eines Labor-Hochtemperatur-Muffelofens bei der Cook-off-Synthese? Ein präziser thermischer Initiator