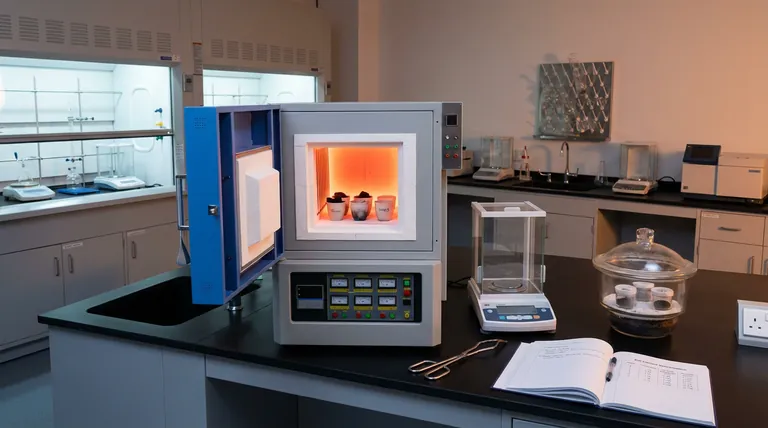

Im Rahmen der Biokohlecharakterisierung erfüllt der Muffelofen eine spezifische und entscheidende Funktion: die quantitative Bestimmung des Aschegehalts. Durch die Einwirkung einer Luftatmosphäre bei etwa 750 °C für eine längere Dauer, typischerweise 4 Stunden, stellt der Ofen die vollständige Oxidation und Verflüchtigung aller organischen Bestandteile sicher. Das verbleibende Material ist der anorganische Rückstand oder die Asche, die als grundlegender Indikator für die chemische und physikalische Qualität der Biokohle dient.

Der Muffelofen isoliert den anorganischen Anteil der Biokohle, indem er durch kontrollierte thermische Oxidation alle brennbaren organischen Stoffe eliminiert. Dieser Prozess liefert den Aschegehalt in Prozent, eine entscheidende Kennzahl, die den pH-Wert der Biokohle und ihre elektrostatische Kapazität zur Wechselwirkung mit Wasser bestimmt.

Der Prozess der Aschebestimmung

Kontrollierte thermische Oxidation

Der primäre Mechanismus beruht auf der Schaffung einer hochreinen Hochtemperaturumgebung.

Für Biokohle beinhaltet das Standardprotokoll das Aufheizen der Kammer auf 750 °C.

Diese Temperatur muss für einen festgelegten Zeitraum, im Allgemeinen 4 Stunden, konstant gehalten werden, um sicherzustellen, dass die Reaktion vollständig abläuft.

Eliminierung organischer Bestandteile

Der Ofen arbeitet in einer Luftatmosphäre, die den für die Verbrennung notwendigen Sauerstoff liefert.

Unter diesen Bedingungen werden die Kohlenstoffstruktur und andere organische flüchtige Bestandteile der Biokohle vollständig oxidiert.

Diese Bestandteile werden in Gase umgewandelt und abgeleitet, wodurch der "Bio"-Teil der Probe effektiv entfernt wird.

Isolierung des anorganischen Rückstands

Die Substanz, die nach dem Heizzyklus im Tiegel verbleibt, ist der anorganische Rückstand.

Dieser Rückstand besteht aus Mineralien und Salzen, die bei der angewendeten Temperatur nicht brennbar und nicht flüchtig sind.

Das Wiegen dieses Rückstands ermöglicht die präzise Berechnung des Ascheprozentsatzes im Verhältnis zur ursprünglichen Probenmasse.

Bedeutung von Aschedaten

Vorhersage von pH-Werten

Der durch diesen Prozess gewonnene Aschegehalt ist ein Haupttreiber für die Alkalität der Biokohle.

Eine höhere Konzentration an Asche deutet typischerweise auf einen höheren pH-Wert hin.

Dieser Datenpunkt ist unerlässlich, um zu bestimmen, wie die Biokohle die Säure des Bodens, auf den sie aufgebracht wird, verändern wird.

Bewertung elektrostatischer Wechselwirkungen

Die Art der Asche beeinflusst, wie die Biokohle mit Feuchtigkeit interagiert.

Insbesondere bestimmt der anorganische Gehalt die elektrostatischen Wechselwirkungen mit Wassermolekülen.

Das Verständnis dieser Wechselwirkung ist entscheidend für die Vorhersage der Fähigkeit der Biokohle, Wasser zu speichern oder die Nährstoffmobilität in landwirtschaftlichen Anwendungen zu beeinflussen.

Verständnis der Kompromisse

Temperaturempfindlichkeit

Obwohl 750 °C der Standard für die Oxidation von organischen Stoffen ist, stellt dies eine hohe thermische Belastung dar.

Es besteht die Gefahr, dass bestimmte flüchtige anorganische Elemente verloren gehen könnten, wenn die Temperatur das Protokoll überschreitet oder wenn die Probe einzigartige mineralische Eigenschaften aufweist.

Eine präzise Temperaturkontrolle ist erforderlich, um sicherzustellen, dass der Rückstand wirklich repräsentativ für den Aschegehalt ist und nicht nur für die hitzebeständigen Mineralien.

Zeitaufwand

Die Aschebestimmung ist keine schnelle Analysemethode.

Die Anforderung einer Haltezeit von 4 Stunden, kombiniert mit den notwendigen Aufheiz- und Abkühlphasen, macht dies zu einem zeitaufwändigen Batch-Prozess.

Dies begrenzt effektiv den Durchsatz der Probencharakterisierung im Vergleich zu anderen schnellen spektroskopischen Methoden.

Die richtige Wahl für Ihr Ziel treffen

Um einen Muffelofen effektiv für die Biokohlecharakterisierung zu nutzen, stimmen Sie Ihre Methodik auf Ihre spezifischen Forschungsziele ab:

- Wenn Ihr Hauptaugenmerk auf Standardisierung liegt: Stellen Sie sicher, dass Ihr Ofen auf exakt 750 °C für 4 Stunden kalibriert ist, um die Konsistenz mit etablierten quantitativen Protokollen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Bodenverbesserung liegt: Priorisieren Sie die Analyse des resultierenden Ascherückstands, um die Auswirkungen der Biokohle auf den Boden-pH-Wert und die Wasserspeicherung genau vorherzusagen.

Durch die strikte Kontrolle der Oxidationsumgebung wandelt der Muffelofen komplexe Biomasse in quantifizierbare anorganische Daten um.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Detail |

|---|---|

| Hauptfunktion | Quantitative Bestimmung des Aschegehalts |

| Standardtemperatur | 750 °C |

| Dauer | 4 Stunden |

| Atmosphäre | Luft (für vollständige Oxidation) |

| Schlüsselergebnis | Isolierung von anorganischen Mineralien und Salzen |

| Betroffene Metriken | Vorhersage des Boden-pH-Werts, elektrostatische Wechselwirkung mit Wasser |

Verbessern Sie Ihre Biokohleforschung mit KINTEK-Präzision

Präzision ist bei der Biokohlecharakterisierung von größter Bedeutung. KINTEK bietet Hochleistungs-Muffelöfen, die für die anspruchsvollen Anforderungen der Aschebestimmung und thermischen Oxidation entwickelt wurden. Unterstützt durch erstklassige F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle an Ihre spezifischen Laboranforderungen angepasst werden können.

Unser Mehrwert für Sie:

- Unübertroffene Temperaturuniformität: Gewährleistet konsistente 750 °C-Umgebungen für wiederholbare Aschedaten.

- Langlebiges Design: Gebaut für lang anhaltende thermische Belastungen, die für die Biomasseverarbeitung unerlässlich sind.

- Maßgeschneiderte Lösungen: Anpassbare Kammergrößen und Atmosphären für spezialisierte Forschung.

Bereit, den analytischen Durchsatz und die Genauigkeit Ihres Labors zu verbessern? Kontaktieren Sie KINTEK noch heute, um Ihre perfekte Hochtemperatur-Ofenlösung zu finden!

Referenzen

- Huiying Zhang, Weifeng Chen. Roles of biochars’ properties in their water-holding capacity and bound water evaporation: quantitative importance and controlling mechanism. DOI: 10.1007/s42773-024-00317-2

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Was ist die Hauptfunktion eines Hochtemperatur-Boxwiderstandsofens? Optimierung der Superlegierungs-Homogenisierung

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Was ist die Kernfunktion eines Hochtemperatur-Muffelofens in Silber-Nanopartikel-Schaltungen? Leitfähigkeit optimieren

- Was ist die Funktion eines Hochtemperatur-Muffelofens bei der zweistufigen Wärmebehandlung von PTFE-beschichtetem Nickel-Schaumstoff?