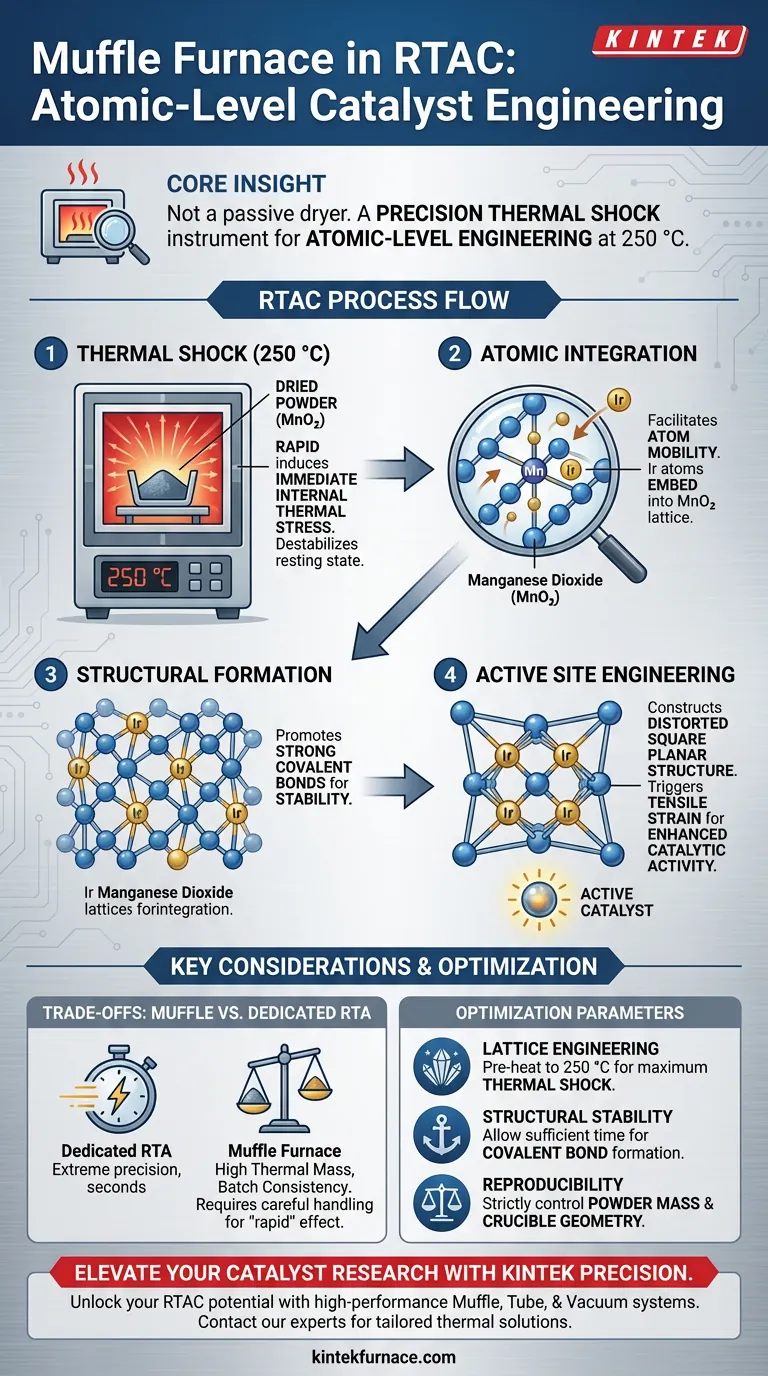

Im Rahmen der Rapid Thermal Annealing-Cooling (RTAC)-Strategie fungiert ein Muffelofen eher als präzises thermisches Schockinstrument denn als passiver Trockenofen. Er wird speziell eingesetzt, um getrocknetes Pulver schnell auf 250 °C zu erhitzen, eine kritische Temperaturschwelle, die sofortige interne thermische Spannungen im Material hervorruft.

Kern Erkenntnis: Der Muffelofen führt in dieser Strategie nicht nur Feuchtigkeit ab; er führt eine atomare Ingenieurleistung durch. Durch die gezielte Einwirkung eines spezifischen Hochtemperatur-Schocks wird die Integration aktiver Atome in das Trägergitter erzwungen, wodurch die für eine verbesserte katalytische Aktivität notwendige physikalische Dehnung entsteht.

Der Mechanismus der atomaren Integration

Hervorrufen thermischer Spannungen

Die Hauptfunktion des Muffelofens in dieser Strategie ist die Erzeugung kontrollierter interner thermischer Spannungen.

Durch die schnelle Erhöhung der Temperatur des getrockneten Pulvers auf 250 °C schafft der Ofen eine thermodynamische Umgebung, die den Ruhezustand des Materials destabilisiert. Diese Spannung ist der Katalysator für physikalische und chemische Transformationen.

Einbetten aktiver Atome

Die vom Ofen bereitgestellte thermische Energie erleichtert die Mobilität der Atome.

Insbesondere treibt dieser Prozess das Einbetten von Iridiumatomen in das Gitter von Mangandioxid voran. Dies ist nicht nur eine Oberflächenbeschichtung; es ist eine Integration des aktiven Metalls in die Kristallstruktur des Trägermaterials.

Konstruktion der aktiven Stätte-Architektur

Bildung kovalenter Bindungen

Die Wärmebehandlung im Muffelofen geht über die einfache physikalische Abscheidung hinaus und fördert die chemische Bindung.

Die Hochtemperaturumgebung fördert die Bildung starker kovalenter Bindungen zwischen dem eingebetteten Iridium und dem Mangandioxid-Gitter. Diese Bindung ist entscheidend für die langfristige Stabilität und Haltbarkeit des Katalysators.

Erzeugung von Zugspannung

Das ultimative Ziel der Verwendung des Muffelofens auf diese Weise ist die Konstruktion einer spezifischen geometrischen Verzerrung.

Der Glühprozess konstruiert eine verzerrte quadratisch-planare Struktur. Diese spezifische architektonische Änderung löst Zugspannungen an den aktiven Zentren aus, was der Schlüsselfaktor für die Leistungssteigerung des Katalysators ist.

Verständnis der Kompromisse

Ausrüstungskapazität vs. Prozessanforderungen

Obwohl diese spezifische RTAC-Strategie einen Muffelofen verwendet, ist es wichtig, diese von Standard-Schnellglühsystemen (RTA) zu unterscheiden.

Dedizierte RTA-Systeme (oft laser- oder lampenbasiert) bieten Heizraten im Sekundenbereich und extreme Präzision. Ein Muffelofen verlässt sich auf eine hohe thermische Masse und Vorerwärmung, um "schnelle" Effekte zu erzielen, was im Vergleich zu spezialisierter RTA-Hardware eine weniger präzise Kontrolle über die sekundengenaue Temperaturrampe bieten kann.

Chargenkonsistenz

Der Muffelofen zeichnet sich durch eine stabile thermische Feldstabilität aus und stellt sicher, dass die gesamte Charge gleichmäßig die 250 °C-Zieltemperatur erreicht.

Um den "schnellen" Heizeffekt zu erzielen, ist jedoch eine sorgfältige Handhabung erforderlich. Wenn die Probenmasse zu groß ist, kann die Wärmeübertragung zu langsam sein, um die notwendige thermische Spannung hervorzurufen, was zu einem Standard-Kalzinierungseffekt anstelle der gewünschten Gitterverzerrung führt.

Die richtige Wahl für Ihr Ziel treffen

Um einen Muffelofen effektiv für die RTAC-Strategie einzusetzen, berücksichtigen Sie die folgenden Parameter:

- Wenn Ihr Hauptaugenmerk auf Gitter-Engineering liegt: Stellen Sie sicher, dass der Ofen auf 250 °C vorgeheizt ist, bevor Sie die Probe einführen, um den thermischen Schockeffekt zu maximieren.

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Lassen Sie ausreichend Zeit bei der Temperatur, um sicherzustellen, dass die kovalenten Bindungen zwischen Iridium und Mangandioxid vollständig ausgebildet sind.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Kontrollieren Sie streng die Masse des Pulvers und die Geometrie des Tiegels, um sicherzustellen, dass die Heizrate über verschiedene Chargen hinweg konstant bleibt.

Der Erfolg dieser Strategie beruht darauf, den Muffelofen nicht als Heizgerät, sondern als Werkzeug zur Induktion präziser atomarer Spannungen zu betrachten.

Zusammenfassungstabelle:

| Prozessphase | Funktion des Muffelofens | Schlüsselergebnis |

|---|---|---|

| Thermischer Schock | Schnelles Erhitzen von getrocknetem Pulver auf 250 °C | Induktion interner thermischer Spannungen |

| Atomare Integration | Erleichterung der Mobilität aktiver Atome | Einbetten von Iridium in das Mangandioxid-Gitter |

| Strukturbildung | Förderung der Hochtemperatur-Chemikalienbindung | Schaffung stabiler kovalenter Bindungen |

| Aktive Stätte-Konstruktion | Induktion geometrischer Verzerrung | Verzerrte quadratisch-planare Struktur mit Zugspannung |

Erweitern Sie Ihre Katalysatorforschung mit KINTEK Precision

Entfesseln Sie das volle Potenzial Ihrer RTAC-Strategie mit KINTEKs Hochleistungs-Muffelöfen. Unterstützt durch erstklassige F&E und Fertigung, bieten wir die thermische Präzision, die erforderlich ist, um genau die Gitterspannung zu induzieren, die Ihre fortschrittlichen Materialien erfordern. Ob Sie Standard-Muffel-, Rohr- oder Vakuumöfen oder einen anpassbaren Hochtemperatur-Ofen benötigen, der auf Ihre einzigartigen Forschungsparameter zugeschnitten ist, KINTEK liefert die thermische Stabilität und Zuverlässigkeit, die für die atomare Ingenieurleistung unerlässlich sind.

Bereit, Ihre aktive Stätte-Architektur zu optimieren? Kontaktieren Sie noch heute unsere Experten, um die perfekte thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Hui Su, Qinghua Liu. Tensile straining of iridium sites in manganese oxides for proton-exchange membrane water electrolysers. DOI: 10.1038/s41467-023-44483-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum ist eine präzise Temperaturkontrolle in einem Muffelofen für die sekundäre Kalzinierung von säuregeätzten Katalysatoren unerlässlich?

- Was ist ein Muffelofen und warum ist er so wichtig? Entriegeln Sie saubere, kontrollierte Hitze für genaue Ergebnisse

- Was sind die Hauptvorteile der Verwendung eines Muffelofens? Präzises, kontaminationsfreies Heizen erreichen

- Warum wird ein industrieller Muffelofen zum Vorwärmen von Fe-C-B-Cr-W-Legierungen benötigt? Gewährleistung der strukturellen Integrität

- Wie wurde ein Muffelofen in der Umweltprobenanalyse eingesetzt? Probenreinigung für präzise Nachweise von Verunreinigungen

- Was ist ein Muffelofen und was ist seine Hauptfunktion? Entdecken Sie seine Rolle bei der Hochtemperaturverarbeitung

- Worin unterscheidet sich eine Muffelofen von einem normalen Ofen oder Brenner? Entdecken Sie Precision Heating Solutions

- Welche Schritte sind beim Starten eines Muffelofens erforderlich? Sichere und effiziente Bedienung meistern