Im Kern unterscheidet sich ein Muffelofen von einem normalen Ofen oder Brenner durch sein grundlegendes Konstruktionsprinzip: die Isolierung. Während ein normaler Ofen oder ein direkt befeuerter Brenner Materialien der Wärmequelle und deren Nebenprodukte aussetzt, umschließt ein Muffelofen das Material in einer separaten, abgedichteten Kammer – dem „Muffel“ –, die von außen beheizt wird. Diese Konstruktion sorgt für eine überlegene Temperaturgleichmäßigkeit und verhindert Kontamination.

Der entscheidende Unterschied liegt nicht nur in höheren Temperaturen; es geht um Kontrolle. Ein Muffelofen trennt das Material von den Heizelementen und atmosphärischen Gasen und schafft so eine reine und stabile Umgebung, die für empfindliche wissenschaftliche und industrielle Prozesse unerlässlich ist.

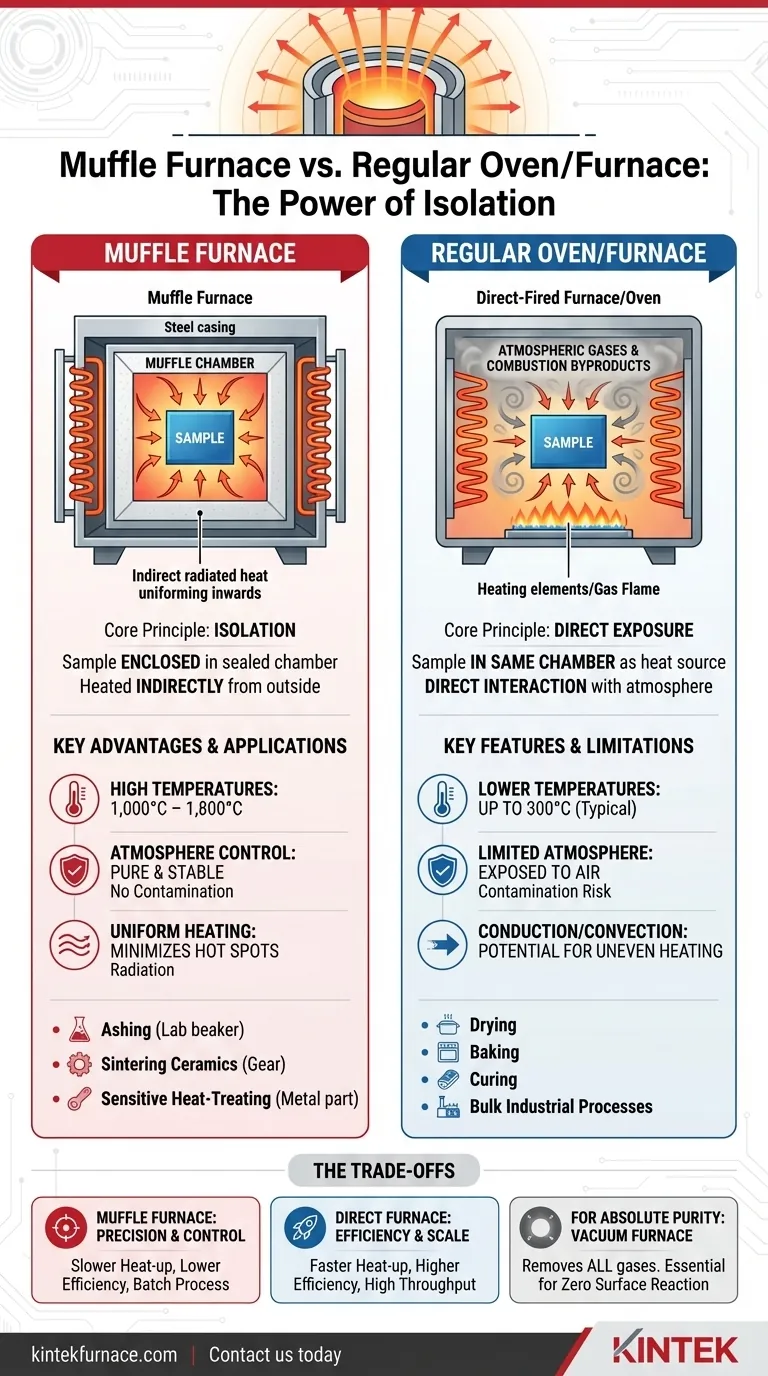

Das definierende Prinzip: Isolation vs. direkte Exposition

Um die praktischen Unterschiede zu verstehen, müssen wir zunächst den architektonischen Kernunterschied zwischen diesen Geräten betrachten.

Wie ein Muffelofen funktioniert

Ein Muffelofen enthält eine innere Kammer oder einen „Muffel“, der typischerweise aus einem Hochtemperaturkeramikmaterial besteht.

Die Heizelemente befinden sich außerhalb dieser Kammer. Sie heizen den Muffel, der dann die Wärme gleichmäßig und sanft auf die Probe im Inneren abstrahlt.

Diese indirekte Heizmethode stellt sicher, dass die Probe vollständig von Verbrennungsnebenprodukten, elektrischen Lichtbögen oder direktem Flammenkontakt isoliert ist.

Wie ein normaler Ofen oder Brenner funktioniert

In einem direkt befeuerten Brenner wird das Material in derselben Kammer wie die Wärmequelle platziert, sei es eine Gasflamme oder ein elektrisches Heizelement.

Diese direkte Exposition bedeutet, dass das Material der Atmosphäre des Brenners ausgesetzt ist, welche Gase aus der Verbrennung (wie Kohlenmonoxid oder Wasserdampf) oder einfach Luft enthalten kann.

Obwohl dies für viele Anwendungen wirksam ist, macht diese mangelnde Isolierung normale Brenner für Prozesse ungeeignet, bei denen die atmosphärische Reinheit von entscheidender Bedeutung ist.

Schlüsseldifferenzen erklärt

Das Konstruktionsprinzip der Isolierung führt zu mehreren entscheidenden Unterschieden in Leistung und Anwendung.

Temperaturbereich und Anwendung

Muffelöfen sind für Hochtemperaturanwendungen konzipiert und arbeiten typischerweise zwischen 1.000°C und 1.800°C (1832°F bis 3272°F).

Dies macht sie ideal für Prozesse wie Veraschung (Verbrennen von organischem Material zur Analyse), das Sintern von Keramiken und die Wärmebehandlung von Metallen.

Normale Labor- oder Küchenöfen überschreiten im Gegensatz dazu selten 300°C (572°F) und sind für Trocknungs-, Back- oder Aushärtungszwecke bei viel niedrigeren thermischen Schwellenwerten ausgelegt.

Atmosphärenkontrolle und Kontamination

Dies ist der Hauptvorteil des Muffelofens. Durch die Isolierung der Probe verhindert er unerwünschte chemische Reaktionen mit atmosphärischen Gasen wie Sauerstoff.

Dies ist entscheidend für die gravimetrische Analyse, bei der bereits eine winzige Menge an Oxidation die Ergebnisse verfälschen kann, oder für die Behandlung von Materialien, die chemisch rein bleiben müssen.

In einem direkten Brenner ist das Material ständig der Umgebungsluft ausgesetzt, was es für Anwendungen, die hohe Reinheit erfordern, ungeeignet macht.

Wärmeübertragungsmechanismus

Ein Muffelofen heizt hauptsächlich durch Strahlung. Die heißen Wände der Innenkammer strahlen thermische Energie gleichmäßig auf die gesamte Oberfläche der Probe ab.

Dies gewährleistet eine außergewöhnlich gleichmäßige Erwärmung und minimiert Hot Spots, die in direkt befeuerten Brennern auftreten können, bei denen die Probe näher an der Wärmequelle ist.

Die Kompromisse verstehen

Die Wahl der richtigen Technologie erfordert das Verständnis der Einschränkungen und Kosten, die mit jedem Ansatz verbunden sind.

Muffelofen: Präzision zu einem Preis

Der Hauptkompromiss für die Präzision eines Muffelofens ist die Energieeffizienz. Das Aufheizen einer Zwischenkammer (des Muffels), bevor die Probe erhitzt wird, verbraucht mehr Energie und kann zu langsameren Aufheizzeiten führen als bei einem direkten Brenner.

Sie werden typischerweise für kleinere, chargenbasierte Prozesse eingesetzt, bei denen die Kontrolle wichtiger ist als der Durchsatz.

Direkter Brenner: Effizienz und Skalierung

Direkt befeuerte Brenner sind oft energieeffizienter und kostengünstiger für großtechnische industrielle Anwendungen wie Schmieden oder allgemeines Tempern.

Bei diesen Prozessen hat ein hoher Durchsatz Priorität, und ein gewisses Maß an atmosphärischer Wechselwirkung mit dem Material ist entweder akzeptabel oder unwesentlich.

Wann ein Vakuumofen in Betracht gezogen werden sollte

Für das ultimative Maß an Reinheit ist selbst ein Muffelofen möglicherweise nicht ausreichend. Wenn die bloße Anwesenheit von Luft ein Kontaminant ist, wird ein Vakuumofen benötigt.

Ein Vakuumofen entfernt sämtliche Luft und Gase aus der Kammer und erzeugt ein Vakuum. Dies ist unerlässlich für Prozesse wie das Hartlöten von Luft- und Raumfahrtkomponenten oder die Herstellung von medizinischen Implantaten, bei denen keine Oberflächenreaktion toleriert werden darf.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Anforderungen Ihrer Anwendung in Bezug auf Temperatur, Reinheit und Umfang bestimmen die richtige Heiztechnologie.

- Wenn Ihr Hauptaugenmerk auf hochreiner Analyse oder der Wärmebehandlung empfindlicher Materialien liegt: Ein Muffelofen ist aufgrund seiner überlegenen atmosphärischen Isolierung und Temperaturgleichmäßigkeit die richtige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Massenerwärmung oder Prozessen liegt, bei denen die Atmosphäre keine Rolle spielt: Ein normaler direkt befeuerter Brenner bietet eine bessere Energieeffizienz und Skalierbarkeit für den industriellen Betrieb.

- Wenn Ihr Hauptaugenmerk auf absoluter Reinheit ohne jegliche atmosphärische Wechselwirkung liegt: Ein Vakuumofen ist die einzige Technologie, die den Anforderungen hochsensibler Anwendungen gerecht wird.

Letztendlich ist die Auswahl des richtigen Brenners eine Frage der Anpassung des Umgebungssteuerungsgrades des Geräts an die genauen Bedürfnisse Ihres Prozesses.

Zusammenfassungstabelle:

| Merkmal | Muffelofen | Normaler Ofen/Brenner |

|---|---|---|

| Konstruktionsprinzip | Isolierung durch abgedichtete Innenkammer | Direkte Exposition gegenüber der Wärmequelle |

| Temperaturbereich | 1.000°C bis 1.800°C | Bis zu 300°C (typisch) |

| Atmosphärenkontrolle | Hohe Reinheit, verhindert Kontamination | Begrenzt, Umgebungsgasen ausgesetzt |

| Wärmeübertragung | Strahlung für gleichmäßige Erwärmung | Direkte Leitung/Konvektion |

| Hauptanwendungen | Veraschung, Sintern, empfindliche Wärmebehandlung | Trocknung, Backen, industrielle Massenprozesse |

Benötigen Sie einen Brenner, der Reinheit und Präzision für Ihr Labor garantiert? KINTEK ist spezialisiert auf fortschrittliche Hochtemperaturlösungen, einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen. Mit unserer starken F&E und Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Bedürfnisse zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Brenner Ihre Prozesse verbessern und zuverlässige Ergebnisse liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten