Die Wahl des richtigen Kammerwiderstandsofens ist eine entscheidende Entscheidung, die die Qualität Ihrer Ergebnisse und die Effizienz Ihrer Betriebsabläufe direkt beeinflusst. Die wichtigsten zu berücksichtigenden Faktoren sind Ihre spezifischen Prozessanforderungen, einschließlich des erforderlichen Temperaturbereichs, der Notwendigkeit einer Atmosphärenkontrolle und des geforderten Grades an Temperaturuniformität innerhalb der Kammer. Diese technischen Anforderungen müssen mit langfristigen finanziellen Überlegungen wie Energieeffizienz und Wartungskosten in Einklang gebracht werden.

Der ideale Ofen ist nicht einfach der mit den höchsten Spezifikationen, sondern der, dessen Leistungseigenschaften exakt auf Ihre Anwendung abgestimmt sind. Eine methodische Bewertung Ihrer Prozessanforderungen, bevor Sie Hardware bewerten, ist der Schlüssel, um zuverlässige Ergebnisse und eine solide Investition zu gewährleisten.

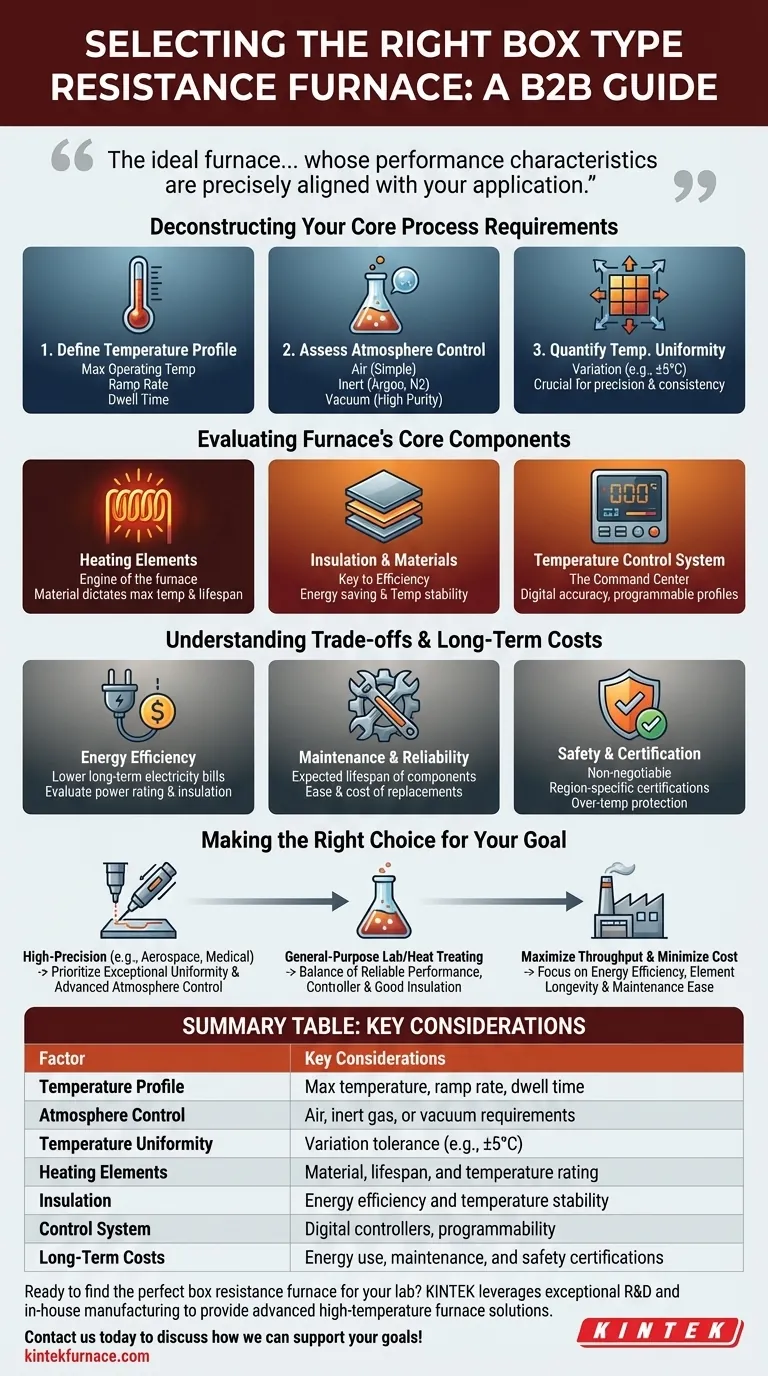

Analyse Ihrer Kernprozessanforderungen

Bevor Sie ein bestimmtes Ofenmodell bewerten, müssen Sie zunächst die nicht verhandelbaren Parameter Ihres thermischen Prozesses definieren. Diese interne Klarheit dient als Leitfaden für jede nachfolgende Entscheidung.

Definieren Sie Ihr Temperaturprofil

Die grundlegendste Anforderung ist die Temperatur. Berücksichtigen Sie nicht nur die maximal zu erreichende Temperatur, sondern den gesamten thermischen Zyklus. Fragen Sie sich:

- Was ist die absolut erforderliche maximale Betriebstemperatur?

- Wie schnell muss der Ofen aufheizen (Aufheizrate)?

- Wie lange muss der Ofen eine bestimmte Temperatur halten (Haltezeit)?

Die Beantwortung dieser Fragen stellt sicher, dass Sie einen Ofen mit Heizelementen und Isolierung auswählen, der in der Lage ist, Ihr spezifisches Profil zuverlässig auszuführen, ohne überlastet zu werden.

Beurteilung der Anforderungen an die Atmosphärenkontrolle

Die Umgebung im Ofen ist genauso wichtig wie die Temperatur. Die Standardatmosphäre in einem einfachen Ofen ist Umgebungsluft.

- Luftatmosphäre: Geeignet für viele einfache Erwärmungsanwendungen, wie Trocknen oder einfaches Tempern.

- Inerte Atmosphäre: Prozesse wie das Glühen oder Sintern erfordern oft das Einleiten eines Inertgases (z. B. Argon, Stickstoff) in die Kammer, um Oxidation zu verhindern und die Materialreinheit zu gewährleisten. Dies erfordert einen Ofen mit guter Abdichtung sowie Gaszu- und -ableitungsanschlüssen.

- Vakuum: Für das höchste Maß an Reinheit und zur Vermeidung jeglicher gasbedingter Reaktionen ist ein Vakuumofen erforderlich. Dies stellt einen erheblichen Schritt in Komplexität und Kosten dar.

Quantifizierung der Temperaturuniformität

Die Temperaturuniformität gibt an, wie stark die Temperatur zwischen verschiedenen Punkten innerhalb der Ofenkammer variieren darf. Sie wird oft als Bereich angegeben, z. B. ±5°C.

Bei Anwendungen, bei denen große Teile oder viele Kleinteile in einer einzigen Charge verarbeitet werden, kann eine schlechte Uniformität zu inkonsistenten Ergebnissen führen. Hochpräzise Industrien wie die Luft- und Raumfahrt oder die Herstellung medizinischer Geräte erfordern eine hervorragende Uniformität, um zu garantieren, dass jedes Teil identisch behandelt wird.

Bewertung der Kernkomponenten des Ofens

Sobald Ihre Prozessanforderungen klar sind, können Sie beurteilen, wie die physischen Komponenten eines Ofens diese Bedürfnisse erfüllen.

Heizelemente: Der Motor des Ofens

Die Heizelemente sind für die Wärmeerzeugung verantwortlich. Ihre Materialzusammensetzung bestimmt die Höchsttemperatur und die Betriebsdauer des Ofens. Stellen Sie sicher, dass die Elemente für Temperaturen ausgelegt sind, die deutlich über Ihrer maximalen Prozessanforderung liegen, um vorzeitiges Versagen zu vermeiden.

Isolierung und Materialien: Der Schlüssel zur Effizienz

Die Qualität der Ofenisolierung, oft eine mehrschichtige Aluminiumoxidfaser, ist entscheidend. Eine hervorragende Isolierung bietet zwei wesentliche Vorteile:

- Energieeffizienz: Sie verhindert das Entweichen von Wärme, wodurch die zur Aufrechterhaltung der Temperatur erforderliche Leistung und die Betriebskosten gesenkt werden.

- Temperaturstabilität: Sie hilft dem Steuerungssystem, eine stabile und gleichmäßige Temperatur im Inneren der Kammer aufrechtzuerhalten.

Das Außengehäuse des Ofens sollte stabil sein, und das Material der Innenkammer muss Ihren thermischen Zyklen standhalten können, ohne sich abzubauen.

Das Temperaturregelsystem: Ihr Kommandozentrum

Das Regelsystem ist das Gehirn des Ofens. Ein moderner digitaler Regler mit einem hochwertigen Temperatursensor (Thermoelement) ist für Genauigkeit und Wiederholbarkeit unerlässlich. Fortschrittliche Systeme ermöglichen programmierbare mehrstufige Heizprofile, was für komplexe Prozesse entscheidend ist.

Verständnis der Kompromisse und langfristigen Kosten

Der anfängliche Kaufpreis ist nur ein Teil der gesamten Eigentumskosten. Eine wirklich fundierte Entscheidung berücksichtigt laufende Ausgaben und potenzielle Risiken.

Über den Kaufpreis hinaus: Energieeffizienz

Ein billigerer Ofen mit schlechter Isolierung kostet Sie langfristig durch höhere Stromrechnungen mehr. Die Bewertung der Nennleistung und der Isolierungsqualität ist unerlässlich, um die tatsächlichen Betriebskosten zu verstehen.

Wartung und Zuverlässigkeit

Ein Ofen mit einer einfachen, gut durchdachten Konstruktion kann einfacher und kostengünstiger gewartet werden. Erkundigen Sie sich nach der erwarteten Lebensdauer kritischer Komponenten wie Heizelemente sowie nach den Kosten und der Verfügbarkeit von Ersatzteilen.

Sicherheit und Zertifizierung: Ein nicht verhandelbarer Faktor

Hochtemperaturausrüstung birgt inhärente Risiken. Stellen Sie sicher, dass jeder in Betracht gezogene Ofen über die erforderlichen Sicherheitszertifizierungen für Ihre Region verfügt. Funktionen wie Übertemperaturschutz und automatische Abschaltung sind keine Extras, sondern unerlässlich, um Ihr Personal und Ihre Einrichtung zu schützen. Planen Sie immer, die Anweisungen des Herstellers für Betrieb und Wartung strikt zu befolgen.

Die richtige Wahl für Ihr Ziel treffen

Ihre endgültige Entscheidung sollte eine bewusste Übereinstimmung zwischen Ihren Zielen und den Fähigkeiten des Ofens sein.

- Wenn Ihr Hauptaugenmerk auf der hochpräzisen Materialverarbeitung liegt (z. B. Luft- und Raumfahrt, Medizin): Priorisieren Sie eine außergewöhnliche Temperaturuniformität (z. B. ±3°C oder besser) und erweiterte Optionen zur Atmosphärenkontrolle.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit oder Wärmebehandlung liegt: Ein robuster Ofen mit zuverlässiger Temperaturregelung und guter Isolierung bietet die beste Balance zwischen Leistung und Kosten.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes und der Minimierung der Betriebskosten liegt: Achten Sie genau auf die Energieeffizienzanzeigen, die Lebensdauer der Heizelemente sowie auf die einfache und kostengünstige Wartung.

Indem Sie Ihre Prozessanforderungen systematisch mit diesen Kernmerkmalen des Ofens abgleichen, können Sie zuversichtlich ein Gerät auswählen, das Ihnen jahrelang als zuverlässiger Eckpfeiler Ihrer Arbeit dient.

Zusammenfassungstabelle:

| Faktor | Wesentliche Überlegungen |

|---|---|

| Temperaturprofil | Max. Temperatur, Aufheizrate, Haltezeit |

| Atmosphärenkontrolle | Anforderungen an Luft, Inertgas oder Vakuum |

| Temperaturuniformität | Toleranzschwankung (z. B. ±5°C) |

| Heizelemente | Material, Lebensdauer und Temperaturbeständigkeit |

| Isolierung | Energieeffizienz und Temperaturstabilität |

| Regelsystem | Digitale Regler, Programmierbarkeit |

| Langfristige Kosten | Energieverbrauch, Wartung und Sicherheitszertifizierungen |

Bereit, den perfekten Kammerwiderstandsofen für Ihr Labor zu finden? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, darunter Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit starken Anpassungsmöglichkeiten erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz und Zuverlässigkeit. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Ziele unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung