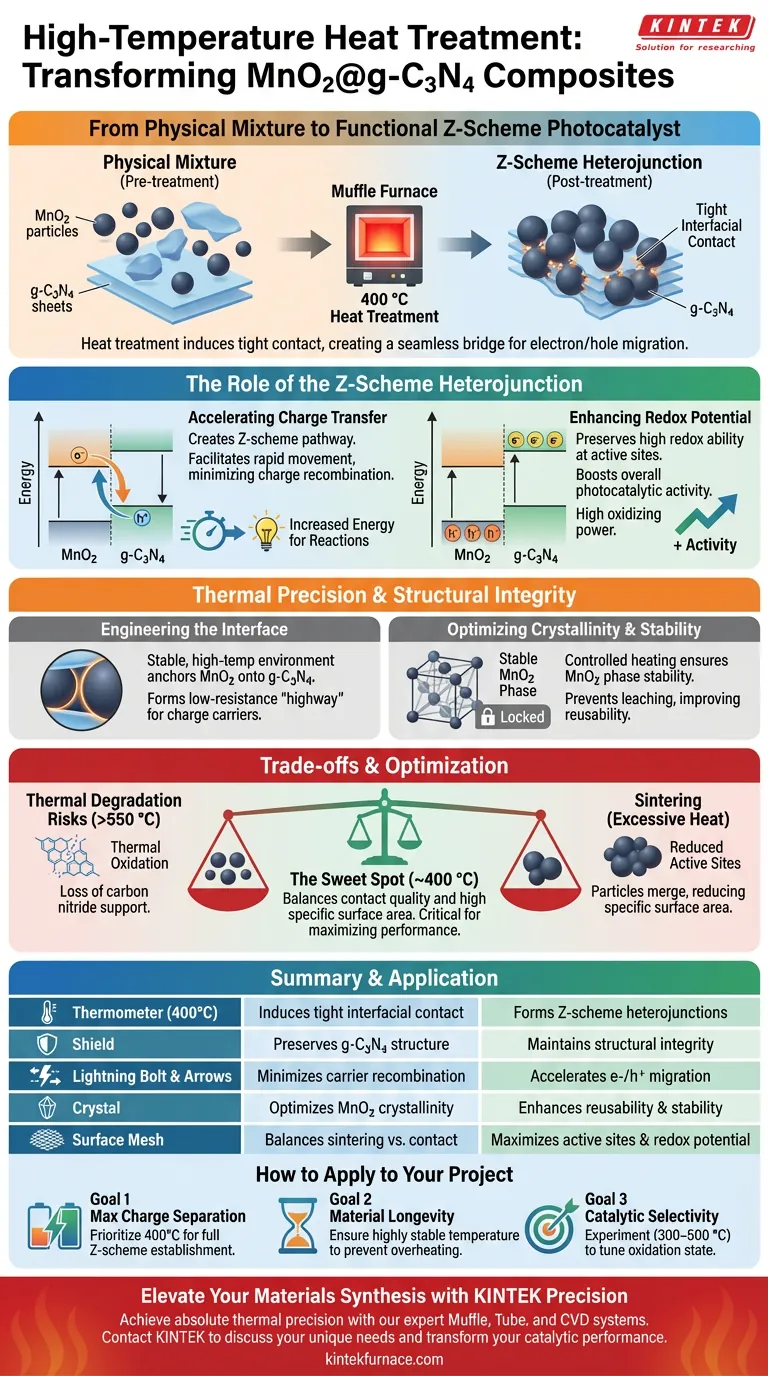

Die Hochtemperatur-Wärmebehandlung ist der transformative Schritt, der eine physikalische Mischung von Komponenten in ein funktionelles photokatalytisches System umwandelt. Durch die Behandlung des $MnO_2@g-C_3N_4$-Komposits bei etwa 400 °C in einem Muffelofen wird der enge Grenzflächenkontakt induziert, der für den Aufbau eines Z-Schema-Heteroübergangs notwendig ist. Diese spezifische Architektur ist für die Beschleunigung des Transfers photogenerierter Ladungen verantwortlich, was direkt zu einer überlegenen katalytischen Leistung führt.

Der Kernwert der Muffelofenbehandlung liegt im Grenzflächen-Engineering; sie schafft eine nahtlose Brücke zwischen den $MnO_2$-Partikeln und dem $g-C_3N_4$-Träger, was die effiziente Trennung und Migration von Elektronen und Löchern ermöglicht.

Die Rolle des Z-Schema-Heteroübergangs

Beschleunigung des Ladungstransfers

Der Hauptvorteil der Wärmebehandlung bei 400 °C ist die Schaffung eines Z-Schema-Pfades für Elektronen.

Diese Konfiguration ermöglicht es photogenerierten Elektronen und Löchern, effizienter zwischen den beiden Halbleitern zu migrieren, als sie es isoliert tun würden.

Durch die Erleichterung dieser schnellen Bewegung minimiert das System die Ladungsrekombination und stellt sicher, dass mehr Energie für die Durchführung der gewünschten chemischen Reaktionen zur Verfügung steht.

Verbesserung des Redoxpotenzials

Das Z-Schema bewegt nicht nur Ladungen; es bewahrt die hohe Redoxfähigkeit an den aktiven Stellen.

Durch diesen Heteroübergang werden Elektronen mit hoher reduzierender Kraft und Löcher mit hoher oxidierender Kraft in ihren jeweiligen Bändern erhalten.

Diese Synergie steigert die gesamte photokatalytische Aktivität des $MnO_2@g-C_3N_4$-Komposits im Vergleich zu seinen einzelnen Vorläufern erheblich.

Thermische Präzision und strukturelle Integrität

Engineering der Schnittstelle

Ein Muffelofen bietet die stabile Hochtemperaturumgebung, die erforderlich ist, um $MnO_2$-Partikel auf den $g-C_3N_4$-Nanosheets zu verankern.

Bei 400 °C erfahren die Materialien genügend thermische Anregung, um einen engen Grenzflächenkontakt zu bilden, ohne die zugrunde liegende Polymerstruktur des $g-C_3N_4$ zu zerstören.

Dieser Kontakt fungiert als "Autobahn" mit geringem Widerstand für Ladungsträger, was die grundlegende Voraussetzung für jeden Hochleistungs-Trägerkatalysator ist.

Optimierung von Kristallinität und Stabilität

Der kontrollierte Heizprozess beeinflusst auch die Kristallinität der Metalloxidphase.

Ähnlich wie präzise Temperaturen Sauerstoffleerstellen in anderen Oxiden steuern, stellt der Muffelofen sicher, dass die $MnO_2$-Phase stabil und sicher befestigt ist.

Dieses thermische "Verriegeln" verhindert, dass der aktive Katalysator während flüssiger Reaktionen auslaugt oder aggregiert, was die Wiederverwendbarkeit des Materials verbessert.

Verständnis der Kompromisse

Risiken der thermischen Zersetzung

Während Wärme für die Bildung von Heteroübergängen notwendig ist, ist $g-C_3N_4$ temperaturempfindlich und kann sich zersetzen, wenn es zu stark erhitzt wird.

Das Überschreiten des optimalen Temperaturbereichs (typischerweise über 550 °C an der Luft) kann zur thermischen Oxidation und zum Verlust des Kohlenstoffnitridträgers führen.

Oberfläche vs. Kontaktqualität

Es gibt ein feines Gleichgewicht zwischen der Erzielung eines engen Kontakts und der Aufrechterhaltung einer hohen spezifischen Oberfläche.

Übermäßige Hitze kann dazu führen, dass Partikel sintern, d. h. kleine Partikel verschmelzen zu größeren, wodurch die Anzahl der verfügbaren aktiven Stellen reduziert wird.

Das Finden des "Sweet Spots" – wie des 400 °C-Benchmarks – ist entscheidend, um die Schnittstelle zu maximieren, ohne das Verhältnis von Oberfläche zu Volumen zu opfern.

Anwendung auf Ihr Projekt

Die richtige Wahl für Ihr Ziel

Um die besten Ergebnisse mit Ihrem Verbundmaterial zu erzielen, berücksichtigen Sie Ihr Hauptziel bei der Einstellung Ihrer Ofenparameter:

- Wenn Ihr Hauptaugenmerk auf maximaler Ladungstrennung liegt: Priorisieren Sie den 400 °C-Schwellenwert, um sicherzustellen, dass der Z-Schema-Heteroübergang durch enge Grenzflächenbindung vollständig etabliert ist.

- Wenn Ihr Hauptaugenmerk auf Materialhaltbarkeit liegt: Stellen Sie sicher, dass der Muffelofen eine sehr stabile Temperatur aufrechterhält, um lokale Überhitzung zu vermeiden, die zu einer Trägerdegradation führt.

- Wenn Ihr Hauptaugenmerk auf katalytischer Selektivität liegt: Experimentieren Sie mit leichten Temperaturvariationen (300–500 °C), um den Oxidationszustand und die Sauerstoffleerstellenkonzentration der $MnO_2$-Phase abzustimmen.

Durch die präzise Steuerung der thermischen Umgebung des Muffelofens gehen Sie von einer einfachen Materialmischung zu einer hochentwickelten, hocheffizienten katalytischen Maschine über.

Zusammenfassungstabelle:

| Parameter | Einfluss auf MnO2@g-C3N4 Komposit | Nutzen für die Katalyse |

|---|---|---|

| Temperatur (400°C) | Induziert engen Grenzflächenkontakt | Bildet Z-Schema-Heteroübergänge |

| Thermische Stabilität | Erhält die Polymerstruktur von g-C3N4 | Erhält strukturelle Integrität/Träger |

| Ladungsdynamik | Minimiert Trägerrekombination | Beschleunigt Elektronen-/Lochmigration |

| Phasensteuerung | Optimiert MnO2 Kristallinität | Verbessert Materialwiederverwendbarkeit & Stabilität |

| Oberflächen-Engineering | Balanciert Sintern vs. Kontakt | Maximiert aktive Stellen und Redoxpotenzial |

Verbessern Sie Ihre Materialherstellung mit KINTEK Präzision

Die Erzielung des perfekten Z-Schema-Heteroübergangs erfordert die absolute thermische Präzision, die in den KINTEK Laborlösungen zu finden ist. Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die für fortschrittliches Grenzflächen-Engineering maßgeschneidert sind.

Ob Sie $MnO_2$-Komposite optimieren oder photokatalytische Materialien der nächsten Generation entwickeln, unsere anpassbaren Hochtemperaturöfen gewährleisten die Stabilität und Genauigkeit, die Ihre Forschung erfordert. Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Bedürfnisse zu besprechen und zu erfahren, wie unsere Expertenausrüstung Ihre katalytische Leistung transformieren kann.

Visuelle Anleitung

Referenzen

- Guanglu Lu, Zijian Zhang. Z-Type Heterojunction MnO2@g-C3N4 Photocatalyst-Activated Peroxymonosulfate for the Removal of Tetracycline Hydrochloride in Water. DOI: 10.3390/toxics12010070

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum sind Muffelöfen in der Industrie so beliebt? Entdecken Sie ihre Hauptvorteile für sauberes, präzises Heizen

- Wie sollte das Thermoelement in einem Muffelofen installiert werden? Gewährleisten Sie eine genaue Temperaturregelung für Ihr Labor

- Welche Prozessfunktion erfüllt eine Hochtemperatur-Muffelofen beim Vorsintern von Spinellkeramiken?

- Wie wird die Temperatur in einem muffelartigen Elektroofen geregelt? Meistern Sie die präzise Wärmeregulierung für Ihr Labor

- Wie verbessert ein programmierbarer Muffelofen die Kristallstruktur von Dünnschichten? Optimierung des Ausglühens für präzise Ergebnisse

- Wie beeinflusst die Temperatur des Muffelofens die Kokosnussschalen-Biokohle? Optimierung von Kristallinität und Ausbeute

- Was ist ein Hauptmerkmal von Muffelöfen bezüglich der Temperaturkontrolle? Erreichen Sie präzises und gleichmäßiges Heizen für Ihr Labor

- Warum ist ein Muffelofen für Bariumstannat (BSO)-Nanopulver entscheidend? Erzielung einer präzisen Phasenreinheit