Ein Hochtemperatur-Muffelofen fungiert als kritische Konditionierungskammer während der Vorsinterphase von Magnesium-Aluminium-Spinellkeramiken. Seine Hauptfunktion besteht darin, eine stabile thermische Umgebung in Luftatmosphäre bereitzustellen, die die kontrollierte Zersetzung und teilweises Verflüchtigen von Sinteradditiven, insbesondere Lithiumfluorid (LiF), fördert und gleichzeitig Oberflächenverunreinigungen von den Pulverpartikeln entfernt.

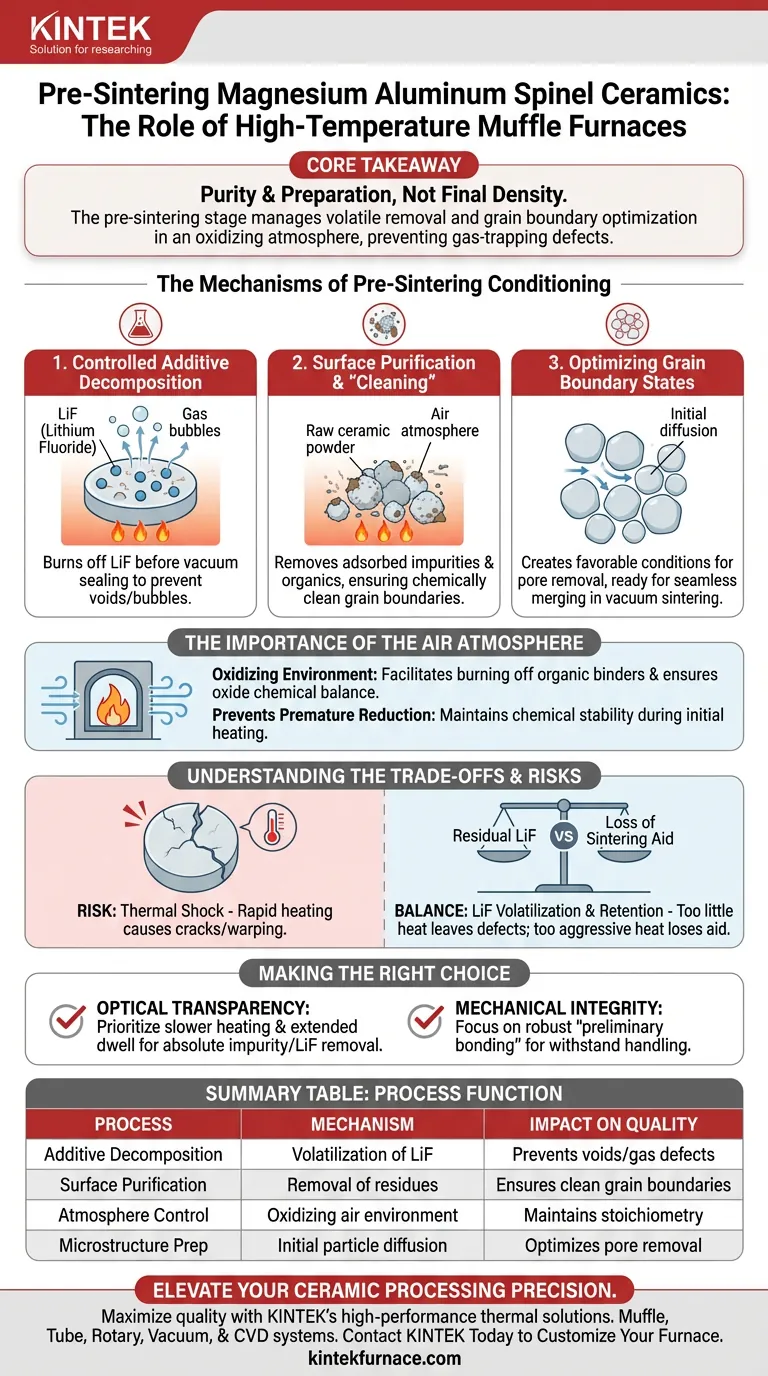

Kernbotschaft Die Vorsinterstufe dient nicht der Erzielung der Enddichte, sondern der Reinheit und Vorbereitung. Durch die Steuerung der Entfernung von flüchtigen Bestandteilen und die Optimierung der Kornrandzustände in oxidierender Atmosphäre verhindert der Muffelofen die Bildung von Gasfalle-Defekten, die das Material während des anschließenden Vakuumsinterns sonst zerstören würden.

Die Mechanismen der Vorsinterkonditionierung

Der Muffelofen führt drei verschiedene Operationen durch, die den "grünen" (ungebrannten) Keramikkörper für die Endbearbeitung vorbereiten.

Kontrollierte Additivzersetzung

Die Zugabe von Lithiumfluorid (LiF) ist bei Spinellkeramiken üblich, um die Sintertemperaturen zu senken. Restliches LiF kann jedoch nachteilig sein, wenn es nicht kontrolliert wird.

Der Muffelofen erhitzt das Pressling auf einen präzisen Bereich, in dem LiF zu zersetzen und zu verdampfen beginnt. Dieses "Ausbrennen" muss erfolgen, bevor das Material in einem Vakuumofen versiegelt wird; andernfalls würden die eingeschlossenen flüchtigen Bestandteile Hohlräume oder Blasen erzeugen und die optische und mechanische Qualität der fertigen Keramik zerstören.

Oberflächenreinigung und "Säuberung"

Rohe Keramikpulver enthalten oft adsorbierte Verunreinigungen oder organische Rückstände aus der Pressstufe.

Die Hochtemperaturumgebung reinigt effektiv die Oberfläche der Pulverpartikel. Durch die Entfernung dieser Verunreinigungen in einer offenen Luftatmosphäre stellt der Ofen sicher, dass die Kornränder – die Grenzflächen zwischen den Partikeln – chemisch rein sind. Dies ist eine Voraussetzung für eine hochwertige Diffusion im späteren Prozessverlauf.

Optimierung der Kornrandzustände

Saubere Kornränder sind entscheidend für eine gleichmäßige Verdichtung.

Durch die Entfernung von Verunreinigungen und die Steuerung der anfänglichen Diffusionsphase schafft der Ofen günstige Bedingungen für die Porenentfernung. Er etabliert einen mikroskopischen Zustand, in dem die Körner nahtlos verschmelzen können, sobald das Material in die endgültige Vakuumsinternstufe überführt wird.

Die Bedeutung der Luftatmosphäre

Während das Endsintern oft im Vakuum zur Eliminierung von Poren erfolgt, erfordert das Vorsintern Luft.

Förderung der Oxidation

Die Luftatmosphäre im Muffelofen bietet eine oxidierende Umgebung. Dies ist entscheidend für das Ausbrennen organischer Bindemittel und stellt sicher, dass die Oxidkomponenten ihre korrekte Stöchiometrie (chemisches Gleichgewicht) beibehalten.

Verhinderung vorzeitiger Reduktion

Bei Oxidkeramiken verhindert die Aufrechterhaltung einer sauerstoffreichen Umgebung während der anfänglichen Erwärmung unerwünschte Reduktionsreaktionen. Dies stellt sicher, dass das Material chemisch stabil bleibt, wenn es sich den für Phasenumwandlungen erforderlichen Temperaturen nähert.

Verständnis der Kompromisse

Obwohl das Vorsintern unerlässlich ist, können falsche Parameter im Muffelofen zum Scheitern des Prozesses führen.

Das Risiko eines thermischen Schocks

Eine zu schnelle Erwärmung des grünen Körpers kann zu differentieller Ausdehnung führen, was zu Rissen oder Verzug führt, bevor die Keramik ausreichend Festigkeit entwickelt hat. Die Aufheizrate muss langsam genug sein, damit flüchtige Bestandteile entweichen können, ohne die Struktur zu sprengen.

Gleichgewicht zwischen Verflüchtigung und Rückhaltung

Es gibt ein empfindliches Gleichgewicht bezüglich des LiF-Additivs. Wenn die Temperatur zu niedrig oder die Zeit zu kurz ist, können Rest-LiF verbleiben, was später zu Defekten führt. Umgekehrt, wenn der Prozess zu aggressiv ist, können Sie zu viel Sinterhilfe verlieren, was es schwierig macht, im letzten Schritt die volle Dichte zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Die spezifischen Einstellungen Ihres Muffelofens sollten auf die Priorität Ihrer endgültigen Anwendung abgestimmt sein.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Priorisieren Sie eine langsamere Aufheizrate und eine längere Haltezeit, um die absolute Entfernung von Verunreinigungen und LiF-Flüchtigen sicherzustellen, da selbst mikroskopische eingeschlossene Gase Trübungen verursachen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Integrität liegt: Konzentrieren Sie sich auf den Aspekt der "vorläufigen Bindung", um sicherzustellen, dass der grüne Körper ein robustes Netzwerk bildet, das Handhabung und Transfer zum Vakuumofen ohne Mikrorisse übersteht.

Der Erfolg bei Spinellkeramiken wird nicht nur durch das Endsintern bestimmt, sondern durch die Sauberkeit und Stabilität, die während dieser Vorsinterkonditionierung erreicht werden.

Zusammenfassungstabelle:

| Prozessfunktion | Mechanismus | Auswirkung auf die Qualität |

|---|---|---|

| Additivzersetzung | Verflüchtigung von LiF-Additiven | Verhindert Hohlräume und Gasfalle-Defekte |

| Oberflächenreinigung | Entfernung von organischen Rückständen und Verunreinigungen | Sorgt für saubere Kornränder für die Diffusion |

| Atmosphärenkontrolle | Oxidierende Luftumgebung | Aufrechterhaltung der chemischen Stöchiometrie und Stabilität |

| Mikrostruktur-Vorbereitung | Anfängliche Partikel-Diffusion | Optimiert die Porenentfernung für die Endverdichtung |

Verbessern Sie die Präzision Ihrer Keramikverarbeitung

Maximieren Sie die Qualität Ihrer Magnesium-Aluminium-Spinellkeramiken mit den Hochleistungs-Wärmelösungen von KINTEK. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – alle vollständig anpassbar, um die strengen Anforderungen des Vorsinterns und der Oberflächenreinigung zu erfüllen.

Lassen Sie nicht zu, dass eingeschlossene flüchtige Bestandteile oder Verunreinigungen die optische Transparenz und mechanische Festigkeit Ihres Materials beeinträchtigen. Arbeiten Sie mit KINTEK zusammen, um überlegene Wärmebehandlungsergebnisse für Ihre Labor- oder Industrieanwendungen zu erzielen.

Kontaktieren Sie KINTEK noch heute, um Ihren Ofen anzupassen

Visuelle Anleitung

Referenzen

- Valorisation of Red Gypsum Waste in Polypropylene Composites for Agricultural Applications. DOI: 10.3390/polym17131821

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Warum wird ein Hochtemperatur-Muffelofen zum Vorwärmen von Ni-BN-Pulver verwendet? Erzielung einer fehlerfreien Beschichtungsdichte.

- Welchen Zweck hat die Muffelkammer in einem Muffelofen? Sorgen Sie für saubere, gleichmäßige Erwärmung in Ihrem Labor

- Was gewährleistet die Heizgleichmäßigkeit in kastenförmigen Hochtemperatur-Widerstandsofen?

- Was sind die primären Verwendungszwecke einer Muffelofen? Erreichen Sie präzise Hochtemperaturprozesse

- Was ist der Zweck der Verwendung eines Hochtemperatur-Ofens bei 900 °C für Eierschalen? Meisterung der Kalzinierung für die CaO-Produktion

- Was sind die Hauptvorteile der Verwendung eines Muffelofens? Erzielen Sie eine präzise, kontaminationsfreie Hochtemperaturregelung

- Welche Rolle spielt eine Kammer-Muffelofen bei der primären Temperung von T-SACs? Erzielung einer präzisen Gradientenzerlegung

- Welche Rolle spielt eine Hochtemperatur-Muffelofen bei der Umwandlung von Mg-Zn-Al-LDH? Entfesseln Sie die Adsorptionskraft