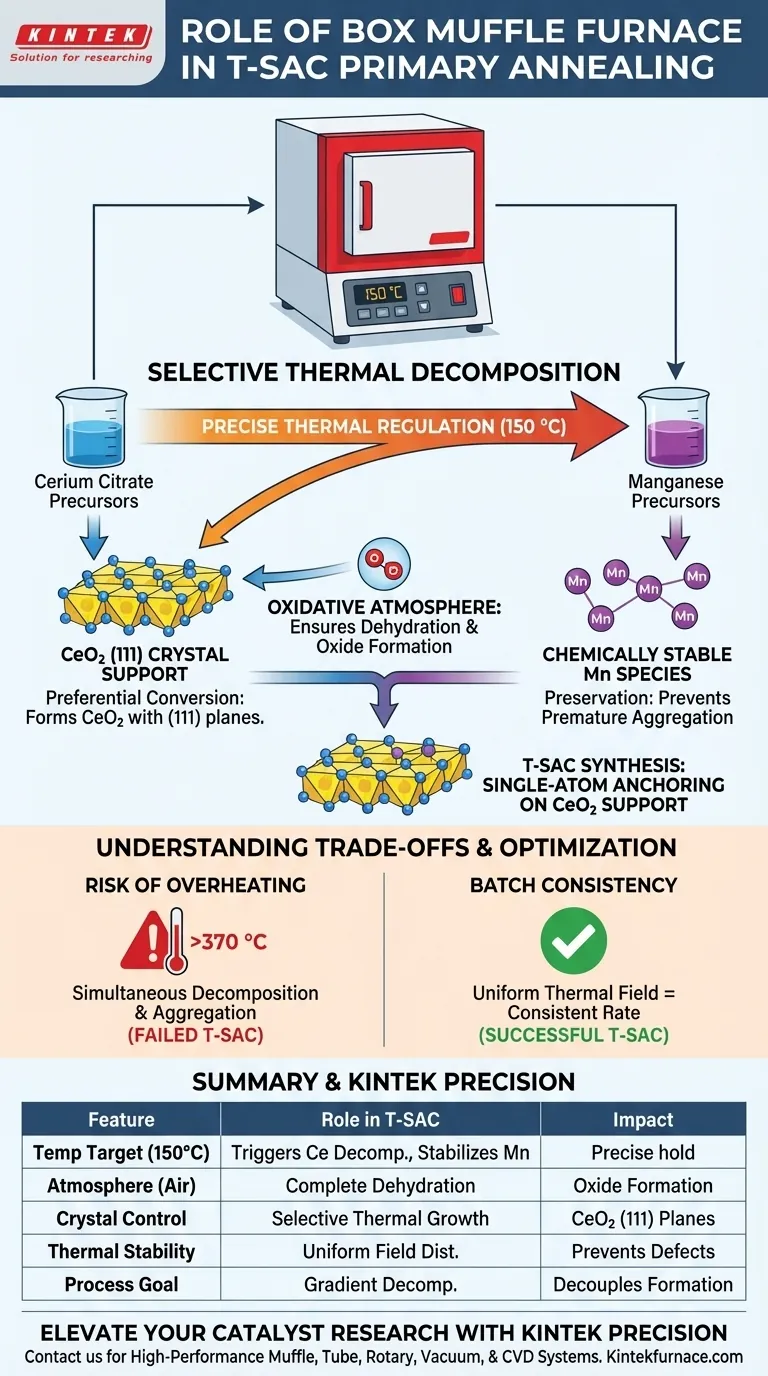

Der Kammer-Muffelofen fungiert als Präzisionswerkzeug für die selektive thermische Zersetzung während der primären Temperung von topologischen Einzelatomkatalysatoren (T-SACs). Insbesondere hält er eine streng kontrollierte Umgebung bei 150 °C aufrecht, um die Gradientenzerlegung von Cer-Citrat auszulösen. Dieser Prozess wandelt Cer-Vorläufer in eine spezifische Trägerstruktur um und verhindert gleichzeitig bewusst die vorzeitige Reaktion von Mangan-Komponenten.

Durch die Aufrechterhaltung einer Niedertemperatur-Wärmeumgebung entkoppelt der Ofen die Reaktionszeiten verschiedener Vorläufer und ermöglicht es der Trägerstruktur, zu kristallisieren, ohne die Bedingungen für die Einzelatomverankerung zu zerstören.

Der Mechanismus der Gradientenzerlegung

Präzise Temperaturregelung

Die Hauptaufgabe des Kammer-Muffelofens in diesem Zusammenhang ist die Temperaturspezifität und nicht die Hochtemperaturkalzinierung. Während viele Temperprozesse über 300 °C ablaufen, erfordert die spezifische T-SAC-Synthese ein konstantes Halten bei genau 150 °C. Diese relativ niedrige Temperatur ist kalibriert, um nur die flüchtigsten Komponenten der Vorläufermischung zu beeinflussen.

Bevorzugte Umwandlung des Trägers

Bei dieser spezifischen Temperatur erleichtert der Ofen die Zersetzung von Cer-Citrat zu Cer-Dioxid (CeO2). Entscheidend ist, dass diese Wärmebehandlung die Bildung von CeO2 mit (111)-Kristallebenen fördert. Diese kristallographische Ausrichtung bietet die topologische Grundlage für die endgültige Katalysatorstruktur.

Erhaltung aktiver Spezies

Gleichzeitig stellt die Ofenumgebung sicher, dass die Mangan-Vorläufer chemisch stabil bleiben. Wenn die Temperatur ansteigen würde, würde das Mangan vorzeitig zerfallen und wahrscheinlich zu Aggregaten statt zu einzelnen Atomen werden. Durch die strenge Begrenzung der Wärme erzeugt der Ofen eine "Zeitverzögerung" zwischen der Bildung des Trägers und der Aktivierung der Metallatome.

Die Rolle der Atmosphärenkontrolle

Oxidative Umgebung

Standard-Industrie- und Labor-Muffelöfen sind so konzipiert, dass sie eine stabile oxidative (Luft-)Umgebung bieten. Im Kontext von T-SACs unterstützt diese sauerstoffreiche Atmosphäre die saubere Dehydratisierung der getrockneten Pulver. Sie stellt sicher, dass die Umwandlung von Cersalzen in Oxide vollständig und gleichmäßig über die Charge erfolgt.

Chargenkonsistenz

Der Kammer-Muffelofen bietet eine ausgezeichnete thermische Feldstabilität und minimiert Temperaturgradienten innerhalb der Kammer. Dies gewährleistet, dass die Gradientenzerlegung im gesamten Pulverprobenmaterial mit exakt gleicher Geschwindigkeit erfolgt. Gleichmäßigkeit ist entscheidend, um Strukturdefekte zu vermeiden, die die gerichtete Verankerung von Einzelatomen im späteren Prozess behindern könnten.

Die Kompromisse verstehen

Das Risiko der Überhitzung

Eine häufige Fehlerquelle ist die Anwendung von Standard-Kalzinierungsprotokollen auf die T-SAC-Synthese. Zusätzliche Daten deuten darauf hin, dass viele Oxide (wie Zinn- oder Eisen-basierte Systeme) Temperaturen zwischen 370 °C und 525 °C für die Phasentransformation benötigen. Die Anwendung dieser standardmäßigen hohen Temperaturen auf T-SAC-Vorläufer würde jedoch zu einer gleichzeitigen Zersetzung führen, den Gradienteneffekt zerstören und die Einzelatomdispersion ruinieren.

Durchsatz vs. Präzision

Während industrielle Muffelöfen für die Verarbeitung großer Mengen geschätzt werden, priorisiert der T-SAC-Prozess Präzision gegenüber Geschwindigkeit. Die Niedertemperatur-Temperung (150 °C) ist eine langsamere, empfindlichere Phasentransformation im Vergleich zum schnellen Hochtemperatur-Sintern. Die Bediener müssen längere Verarbeitungszeiten akzeptieren, um die spezifische (111)-Kristallebenenorientierung zu erreichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Synthese von topologischen Einzelatomkatalysatoren zu optimieren, müssen Sie Ihre Wärmebehandlung auf die spezifischen chemischen Bedürfnisse Ihrer Vorläufer abstimmen.

- Wenn Ihr Hauptaugenmerk auf der T-SAC-Synthese liegt: Halten Sie den Ofen streng bei 150 °C, um die Zersetzungsphasen des Trägers (Ce) und des aktiven Metalls (Mn) zu trennen.

- Wenn Ihr Hauptaugenmerk auf allgemeinen Oxidträgern (z. B. SnO2) liegt: Verwenden Sie höhere Temperaturbereiche (370 °C - 525 °C), um eine vollständige Phasentransformation und Kristallinität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Skalierung liegt: Stellen Sie sicher, dass Ihr Ofen über eine verifizierte thermische Feldstabilität verfügt, um Hotspots zu vermeiden, die eine vorzeitige Mn-Zersetzung in Teilen der Charge auslösen könnten.

Der Erfolg in diesem Prozess beruht nicht auf der Maximierung der Wärme, sondern auf der Nutzung des Ofens zur Erzielung einer selektiven chemischen Entwicklung durch präzise thermische Zurückhaltung.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der T-SAC-Synthese | Auswirkung auf das Material |

|---|---|---|

| Temperaturziel | Präzises Halten bei 150 °C | Löst die Zersetzung von Cer-Citrat aus und stabilisiert Mn |

| Atmosphäre | Oxidativ (Luft) | Gewährleistet vollständige Dehydratisierung und Oxidbildung |

| Kristallkontrolle | Selektives thermisches Wachstum | Begünstigt die Bildung spezifischer CeO2 (111)-Kristallebenen |

| Thermische Stabilität | Gleichmäßige Feldverteilung | Verhindert vorzeitige Metallaggregation und Strukturdefekte |

| Prozessziel | Gradientenzerlegung | Entkoppelt die Trägerbildung von der Einzelatomverankerung |

Verbessern Sie Ihre Katalysatorforschung mit KINTEK Precision

Präzise Temperaturregelung ist der Unterschied zwischen einer fehlgeschlagenen Charge und einem Hochleistungs-Topologischen Einzelatomkatalysator (T-SAC). Bei KINTEK verstehen wir, dass fortschrittliche Materialien mehr als nur Wärme benötigen – sie benötigen exakte Kontrolle.

Mit Unterstützung von erfahrenen F&E- und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme an. Ob Sie spezifische Kristallebenen bei 150 °C anstreben oder Hochtemperatur-Sintern durchführen, unsere Öfen sind vollständig an die einzigartigen Bedürfnisse Ihres Labors anpassbar.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um die perfekte thermische Lösung zu finden!

Visuelle Anleitung

Referenzen

- Weibin Chen, Ruqiang Zou. Designer topological-single-atom catalysts with site-specific selectivity. DOI: 10.1038/s41467-025-55838-6

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Was ist ein Muffelofen und was ist sein Hauptzweck? Entdecken Sie Präzisionserwärmung für reine Ergebnisse

- Wie trägt die Ofenatmosphäre zur Funktion eines Muffelofens bei? Präzision in der Materialverarbeitung freischalten

- Wie arbeiten ein Labor-Hochtemperatur-Muffelofen und das Wasserabschrecken zusammen? Optimierung von Manganstahl

- Welche Funktionen erfüllt ein Hochtemperatur-Muffelofen bei der Verarbeitung von Kathodenvorläufern?

- Was sind die wichtigsten Sicherheitsmaßnahmen, die bei der Arbeit mit Tischöfen zu priorisieren sind? Gewährleistung eines sicheren Betriebs mit Expertenrichtlinien

- Was ist die Kernfunktion eines Muffelofens bei der Herstellung von mesoporösem Siliziumdioxid? Entfernung der Master-Vorlage & Kalzinierung

- Was ist ein Nachteil von Muffelöfen im Zusammenhang mit dem Elementaustausch? Hohe Kosten und Ausfallzeiten erklärt

- Was sind die Hauptanwendungsbereiche eines Muffelofens? Erzielen Sie eine präzise Wärmebehandlung für Ihre Materialien