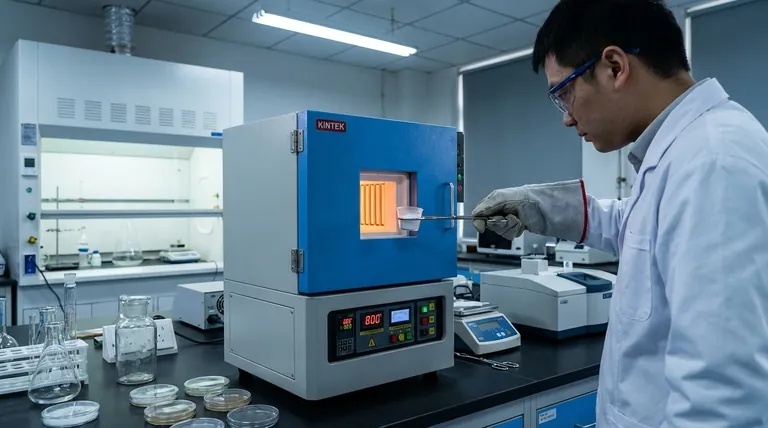

Ein Labor-Hochtemperatur-Muffelofen ist der Haupttreiber für die Phasenreinheit bei der Herstellung von Bariumstannat (BSO). Er bietet die streng kontrollierte thermische Umgebung, die notwendig ist, um amorphe Vorläufer in ein stabiles, kristallines Material umzuwandeln. Insbesondere verwaltet dieses Gerät die kritischen Kalzinierungs- und Ausglühphasen und gewährleistet die Umwandlung in eine einphasige kubische Perowskitstruktur, während chemische Verunreinigungen effektiv entfernt werden.

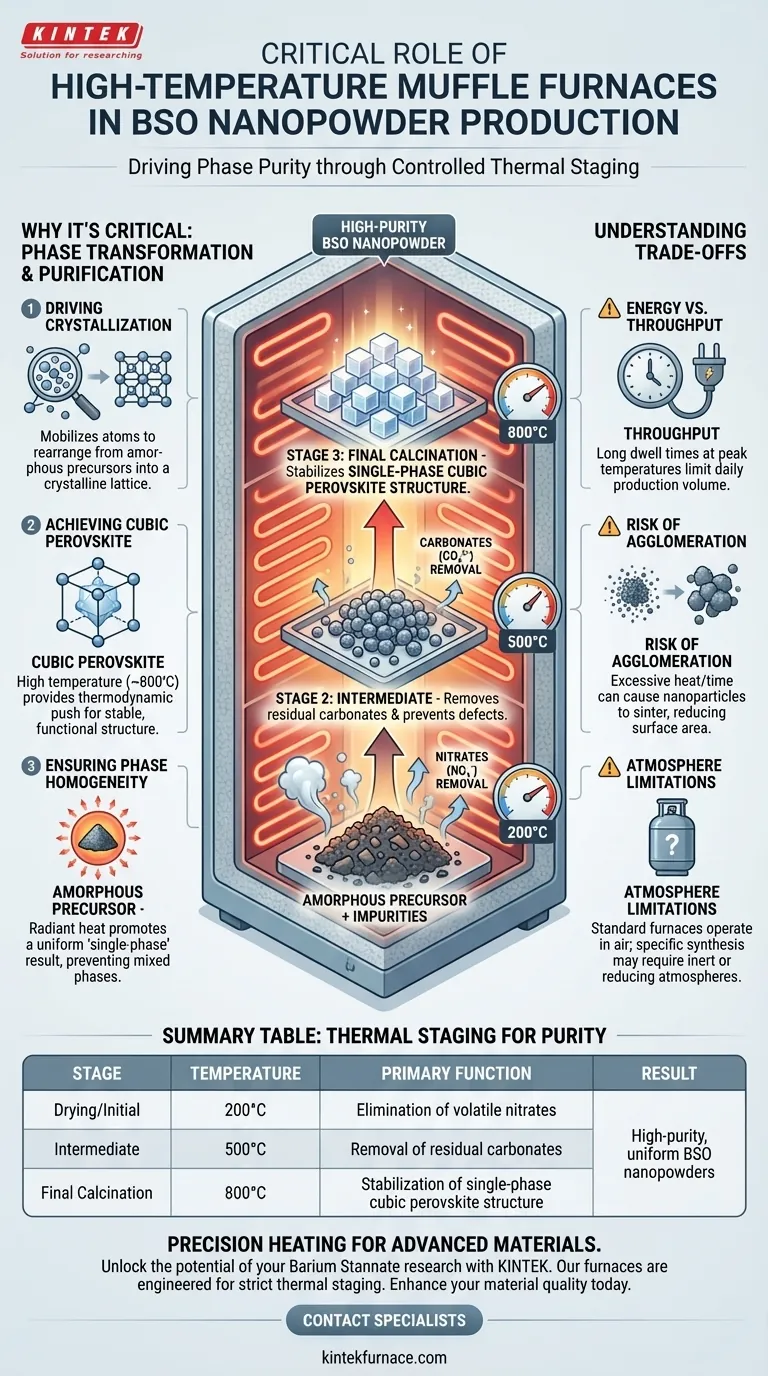

Kernbotschaft Die Herstellung hochwertiger BSO-Nanopulver ist nicht nur eine Frage des Erreichens hoher Temperaturen; es geht um eine kontrollierte thermische Stufung. Ein Muffelofen ermöglicht präzises Erhitzen in bestimmten Intervallen – wie z. B. 200 °C, 500 °C und 800 °C –, um Nitrate und Karbonate zu eliminieren, bevor die endgültige Kristallstruktur fixiert wird.

Der Mechanismus der Phasenumwandlung

Die Hauptfunktion des Muffelofens in diesem Zusammenhang besteht darin, die Atomstruktur des Materials neu zu organisieren. Die BSO-Vorläufer beginnen als eine ungeordnete Mischung, die in eine bestimmte Gitteranordnung gezwungen werden muss.

Förderung der Kristallisation

Die anfänglichen Vorläufermaterialien sind oft amorph, was bedeutet, dass ihnen eine definierte langreichweitige Ordnung fehlt. Die vom Muffelofen bereitgestellte thermische Energie mobilisiert die Atome und ermöglicht ihnen, sich zu einem geordneten kristallinen Gitter neu anzuordnen.

Erreichen der kubischen Perowskitstruktur

Damit Bariumstannat in elektronischen oder optischen Anwendungen korrekt funktioniert, muss es eine spezifische "kubische Perowskit"-Struktur erreichen. Die Hochtemperaturumgebung an den oberen Grenzen des Prozesses (ca. 800 °C) liefert den thermodynamischen Schub, der zur Stabilisierung dieser spezifischen Phase erforderlich ist.

Gewährleistung der Phasenhomogenität

Ohne gleichmäßige Erwärmung kann das Material eine Mischung verschiedener Phasen oder unreagierter Oxide enthalten. Der Muffelofen umgibt die Probe mit Strahlungswärme und fördert ein "einphasiges" Ergebnis, bei dem die gesamte Probe die einheitliche kubische Struktur aufweist.

Reinigung durch thermische Stufung

Die Herstellung reiner BSO-Nanopulver erfordert die Entfernung der chemischen Nebenprodukte, die aus dem Syntheseprozess zurückbleiben. Der Muffelofen führt dies durch eine Reihe von thermischen Schritten durch.

Schrittweise Entfernung von Verunreinigungen

Verunreinigungen verbrennen nicht alle auf einmal; sie benötigen unterschiedliche Energieniveaus, um zu verdampfen. Der Ofen ermöglicht ein Verweilen bei bestimmten Zwischentemperaturen, wie z. B. 200 °C und 500 °C.

Entfernung flüchtiger Verunreinigungen

Häufige Rückstände aus der Vorläuferphase sind Karbonate und Nitrate. Wenn diese Verunreinigungen im Material verbleiben, würden sie die elektrischen Eigenschaften des endgültigen BSO-Pulvers beeinträchtigen. Der Ofen oxidiert und entfernt diese Verbindungen effektiv, bevor die endgültige Kristallisation stattfindet.

Verhinderung von Strukturdefekten

Wenn das Material zu schnell auf die Endtemperatur erhitzt wird, ohne diese Zwischenpausen, können eingeschlossene Gase aus zersetzenden Verunreinigungen Defekte verursachen. Kontrolliertes Erhitzen stellt sicher, dass diese flüchtigen Stoffe entweichen, bevor das Kristallgitter vollständig erstarrt.

Verständnis der Kompromisse

Obwohl der Hochtemperatur-Muffelofen unerlässlich ist, bringt er spezifische Prozessbeschränkungen mit sich, die verwaltet werden müssen.

Energieverbrauch vs. Durchsatz

Hochtemperaturprozesse sind energieintensiv und zeitaufwendig. Das Erreichen der perfekten einphasigen kubischen Struktur erfordert lange Haltezeiten bei Spitzentemperaturen, was das Volumen des pro Tag verarbeitbaren Materials begrenzt.

Risiko der Partikelagglomeration

Während Wärme die Kristallisation antreibt, kann übermäßige Hitze oder längere Einwirkung dazu führen, dass sich die Nanopulver vorzeitig sintern (verschmelzen). Dies erhöht die Partikelgröße und verringert die Oberfläche, was je nach Endanwendung nachteilig sein kann.

Grenzen der Atmosphärenkontrolle

Standard-Muffelöfen arbeiten typischerweise in Luftatmosphäre. Wenn Ihre spezifische BSO-Syntheseroute ein Inertgas oder eine reduzierende Atmosphäre zur Kontrolle von Sauerstofffehlstellen erfordert, muss ein Standard-Muffelofen modifiziert oder mit einem speziellen Retorten versehen werden.

Die richtige Wahl für Ihr Ziel treffen

Um den Nutzen Ihres Hochtemperatur-Muffelofens für BSO-Nanopulver zu maximieren, müssen Sie das thermische Profil an Ihre spezifischen Materialanforderungen anpassen.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Priorisieren Sie ein Protokoll, das sicherstellt, dass die endgültige Ausglühphase mindestens 800 °C erreicht, um die Bildung der einphasigen kubischen Perowskitstruktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der chemischen Zusammensetzung liegt: Betonen Sie die Zwischenhaltezeiten (200 °C und 500 °C), um die vollständige Entfernung von Karbonaten und Nitraten vor Beginn der Verdichtung sicherzustellen.

Präzise thermische Kontrolle ist der Unterschied zwischen einer kontaminierten Mischung und einem Hochleistungs-Bariumstannat-Nanopulver.

Zusammenfassungstabelle:

| Phase | Temperatur | Hauptfunktion |

|---|---|---|

| Trocknung/Anfang | 200°C | Entfernung flüchtiger Nitrate |

| Zwischenstufe | 500°C | Entfernung von Restkarbonaten |

| Endkalzinierung | 800°C | Stabilisierung der einphasigen kubischen Perowskitstruktur |

| Ergebnis | N/A | Hochreine, einheitliche BSO-Nanopulver |

Präzisionsheizung für fortschrittliche Materialien

Entfesseln Sie das volle Potenzial Ihrer Bariumstannat-Forschung mit KINTEK. Unsere Hochtemperatur-Muffelöfen sind für die strenge thermische Stufung ausgelegt, die zur Herstellung hochreiner kubischer Perowskitstrukturen erforderlich ist.

Unterstützt durch erstklassige F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen. Ob Sie Nanopulver verfeinern oder neue elektronische Keramiken entwickeln, unsere Laboröfen sind vollständig anpassbar, um Ihre einzigartigen thermischen Profile zu erfüllen.

Verbessern Sie noch heute Ihre Materialqualität. Kontaktieren Sie unsere Spezialisten, um Ihre Lösung zu finden!

Visuelle Anleitung

Referenzen

- Nehal Ashok Waghchoure, Halan Prakash. Removal of tetracycline antibiotic activity in water by stable cubic phase barium stannate-perovskite nanoparticles under energy-efficient blue light LED irradiation. DOI: 10.1039/d5ra02938d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was sind die Kostenunterschiede zwischen industriellen Muffelöfen und Trockenschränken? Verstehen Sie die Preisspanne und treffen Sie eine kluge Wahl

- Was ist ein Tischofen und welche gängigen Typen gibt es? Wählen Sie den richtigen für Ihr Labor

- Was sind die Hauptunterschiede zwischen einem Muffelofen und einem Vakuumofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Wie werden in einem Muffelofen hohe Temperaturen erreicht? Entdecken Sie die Wissenschaft hinter der präzisen Erhitzung

- Was sind die Kernziele der Verwendung eines Hochtemperatur-Muffelofens? Erzielung robuster Nano-Hydroxylapatit-Beschichtungen

- Was ist ein Muffelofen und wie verhält er sich zu Laboröfen? Entdecken Sie seine wichtigsten Vorteile für Ihr Labor

- Welche Rolle spielt eine Muffelofen bei der Herstellung von CeAlOx/NiO/Ni-Schaum-Katalysatoren? Präzise Kalzinierung meistern

- Wie gewährleisten Hochtemperatur-Boxöfen und Thermoelemente von Box die Präzision von HP40Nb-Legierungstests? Beherrschen Sie die thermische Stabilität