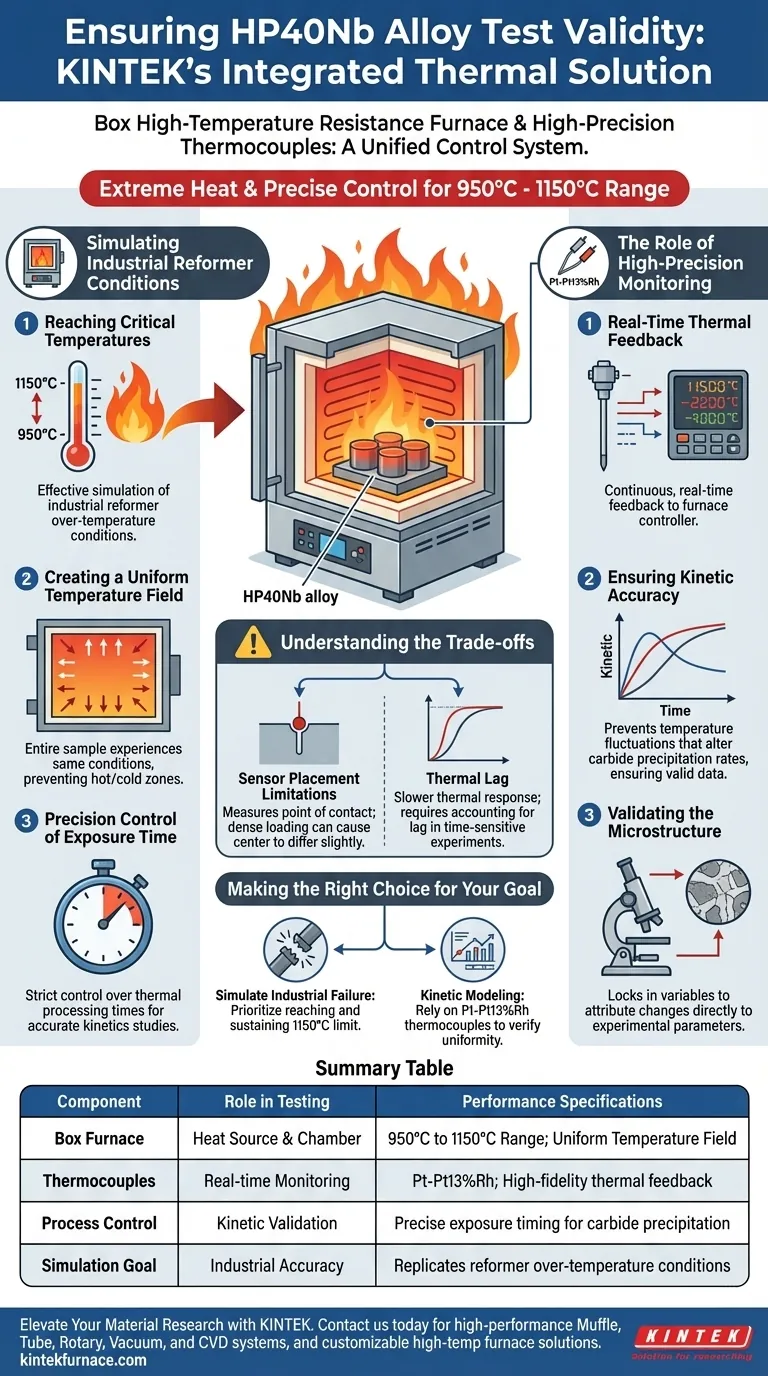

Der Hochtemperatur-Boxwiderstandsofen und die Hochpräzisionsthermoelemente von Box fungieren als einheitliches Kontrollsystem, um die Gültigkeit von HP40Nb-Legierungsexpositionstests zu gewährleisten. Der Ofen erzeugt die extreme Hitze, die erforderlich ist, um den Bereich von 950 °C bis 1150 °C zu erreichen, und simuliert effektiv industrielle Reformer-Übertemperaturbedingungen. In der Zwischenzeit bieten integrierte Pt-Pt13%Rh-Thermoelemente eine Echtzeitüberwachung, um sicherzustellen, dass diese Hitze gleichmäßig und stabil bleibt, was eine präzise Kontrolle der thermischen Verarbeitungszeiten ermöglicht.

Die Validierung der metallurgischen Kinetik erfordert mehr als nur hohe Hitze; sie erfordert thermische Stabilität. Durch die Kopplung einer gleichmäßigen Heizkammer mit hochgetreuen Rückkopplungssensoren können Forscher die spezifischen Auswirkungen von Temperatur und Zeit auf die Ausscheidung von Sekundärkarbiden isolieren, ohne dass experimentelle Variablen die Daten verzerren.

Simulation industrieller Reformerbedingungen

Erreichen kritischer Temperaturen

Um die HP40Nb-Legierung genau zu testen, müssen die experimentellen Bedingungen die raue Umgebung industrieller Reformer nachahmen. Der Hochtemperatur-Boxwiderstandsofen ist speziell für den Betrieb zwischen 950 °C und 1150 °C kalibriert.

Erzeugung eines gleichmäßigen Temperaturfeldes

Zuverlässige Daten hängen davon ab, dass die gesamte Probe gleichzeitig exakt die gleichen Bedingungen erfährt. Das Ofendesign gewährleistet ein gleichmäßiges Temperaturfeld und verhindert Heiß- oder Kaltzonen, die die mikrostrukturelle Entwicklung der Legierung verzerren könnten.

Präzise Steuerung der Expositionszeit

Genaue kinetische Studien erfordern exakte Start- und Stoppzeiten für die thermische Exposition. Der Ofen ermöglicht eine strenge Kontrolle der thermischen Verarbeitungszeiten und stellt sicher, dass die Legierung exakt die beabsichtigte Dauer der Zieltemperatur ausgesetzt ist.

Die Rolle der hochpräzisen Überwachung

Echtzeit-Wärmerückkopplung

Das System verwendet Pt-Pt13%Rh-Thermoelemente, spezialisierte Sensoren für Hochtemperaturgenauigkeit. Diese Geräte liefern kontinuierliche Echtzeit-Rückmeldungen an die Ofensteuerung.

Sicherstellung der kinetischen Genauigkeit

Das Hauptziel dieser Einrichtung ist die Untersuchung der Kinetik der Ausscheidung und Zersetzung von Sekundärkarbiden. Jede Temperaturschwankung würde die Geschwindigkeit dieser chemischen Reaktionen verändern und die Daten ungültig machen.

Validierung der Mikrostruktur

Durch die Fixierung der Temperaturvariablen können Forscher alle beobachteten Änderungen der Legierung direkt den experimentellen Parametern zuordnen. Dies stellt sicher, dass die resultierende Mikrostruktur eine wahre Darstellung des Verhaltens der Legierung unter Belastung ist.

Verständnis der Kompromisse

Grenzen der Sensorplatzierung

Obwohl Thermoelemente hochpräzise Daten liefern, messen sie die Temperatur nur an der spezifischen Kontakt- oder Einführstelle. Wenn die Ofenbeladung zu dicht ist, kann die Temperaturmessung am Sensor leicht von der Temperatur im Zentrum einer Probenmasse abweichen.

Thermische Trägheit

Widerstandsofen bieten eine ausgezeichnete Stabilität, haben aber oft eine langsamere thermische Reaktion im Vergleich zu anderen Heizmethoden. Das bedeutet, dass es eine "Verzögerung" zwischen der Einstellung der Parameter und dem Erreichen des neuen Gleichgewichts gibt, die bei zeitkritischen Experimenten berücksichtigt werden muss.

Die richtige Wahl für Ihr Ziel treffen

Um sicherzustellen, dass Ihr experimentelles Setup gültige metallurgische Daten liefert, berücksichtigen Sie Ihre spezifischen Ziele:

- Wenn Ihr Hauptaugenmerk auf der Simulation von Industrieausfällen liegt: Priorisieren Sie die Fähigkeit des Ofens, die Obergrenze von 1150 °C zu erreichen und aufrechtzuerhalten, um extreme Übertemperaturszenarien nachzuahmen.

- Wenn Ihr Hauptaugenmerk auf der kinetischen Modellierung liegt: Verlassen Sie sich auf die Pt-Pt13%Rh-Thermoelemente, um die Gleichmäßigkeit des Temperaturfeldes zu überprüfen, da selbst geringe Gradienten die kinetischen Berechnungen verfälschen.

Erfolg bei Hochtemperatur-Legierungstests definiert sich nicht dadurch, wie heiß Sie das Material bekommen können, sondern wie präzise Sie diese Hitze über die Zeit kontrollieren können.

Zusammenfassungstabelle:

| Komponente | Rolle beim Testen | Leistungsspezifikationen |

|---|---|---|

| Boxofen | Wärmequelle & Kammer | 950 °C bis 1150 °C Bereich; Gleichmäßiges Temperaturfeld |

| Thermoelemente | Echtzeitüberwachung | Pt-Pt13%Rh; Hochgetreue thermische Rückmeldung |

| Prozesskontrolle | Kinetische Validierung | Präzise Expositionszeit für Karbidausscheidung |

| Simulationsziel | Industrielle Genauigkeit | Reproduziert Reformer-Übertemperaturbedingungen |

Erweitern Sie Ihre Materialforschung mit KINTEK

Präzision in der metallurgischen Kinetik erfordert mehr als nur Hitze – sie erfordert eine integrierte thermische Lösung. Mit der Unterstützung von F&E und Fertigungsexperten bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme sowie spezialisierte Laböfen, die den strengen Anforderungen von Legierungsexpositionstests gerecht werden.

Ob Sie kundenspezifische Temperaturprofile für industrielle Simulationen oder hochpräzise Sensoren für die kinetische Modellierung benötigen, unsere Systeme bieten die Stabilität und Kontrolle, von der Ihre Daten abhängen. Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Hochtemperatur-Ofenlösung zu finden.

Visuelle Anleitung

Referenzen

- Milica Timotijević, Dragan Rajnović. Insight to the Microstructure Analysis of a HP Austenitic Heat-Resistant Steel Under Short-Term High-Temperature Exposure. DOI: 10.3390/met15050486

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Pd1/CeO2-Atomabscheidung? Optimierung der Synthese von Einzelatomkatalysatoren

- Für welche Materialien eignen sich Sinteröfen am besten? Optimieren Sie Ihre Pulververarbeitung mit dem richtigen Ofen

- Was ist der Zweck der Verwendung eines industriellen Muffelofens bei der Bildung von Au/ZnO/In2O3-Nanopartikeln?

- Was ist die Bedeutung der Heiz- und Haltekurven in einem Muffelofen? Hochwertige PTFE-Verbundwerkstoffe sintern

- Warum wird ein Kammerwiderstandsofen für die Langzeit-Wärmeerhaltung von Chromstahl verwendet? Hauptvorteile

- Welche Bedeutung hat ein Hochtemperatur-Muffelofen bei der Modifikation von CaO-Pulver? Präzise Kristallinität freischalten

- Was sind die Einschränkungen von Tiegelöfen? Verstehen Sie die wichtigsten Kompromisse für Ihr Labor

- Welche Arten von Labor-Hochtemperaturöfen werden für die Synthese von GdEuZrO benötigt? High-Heat Ceramic Solutions