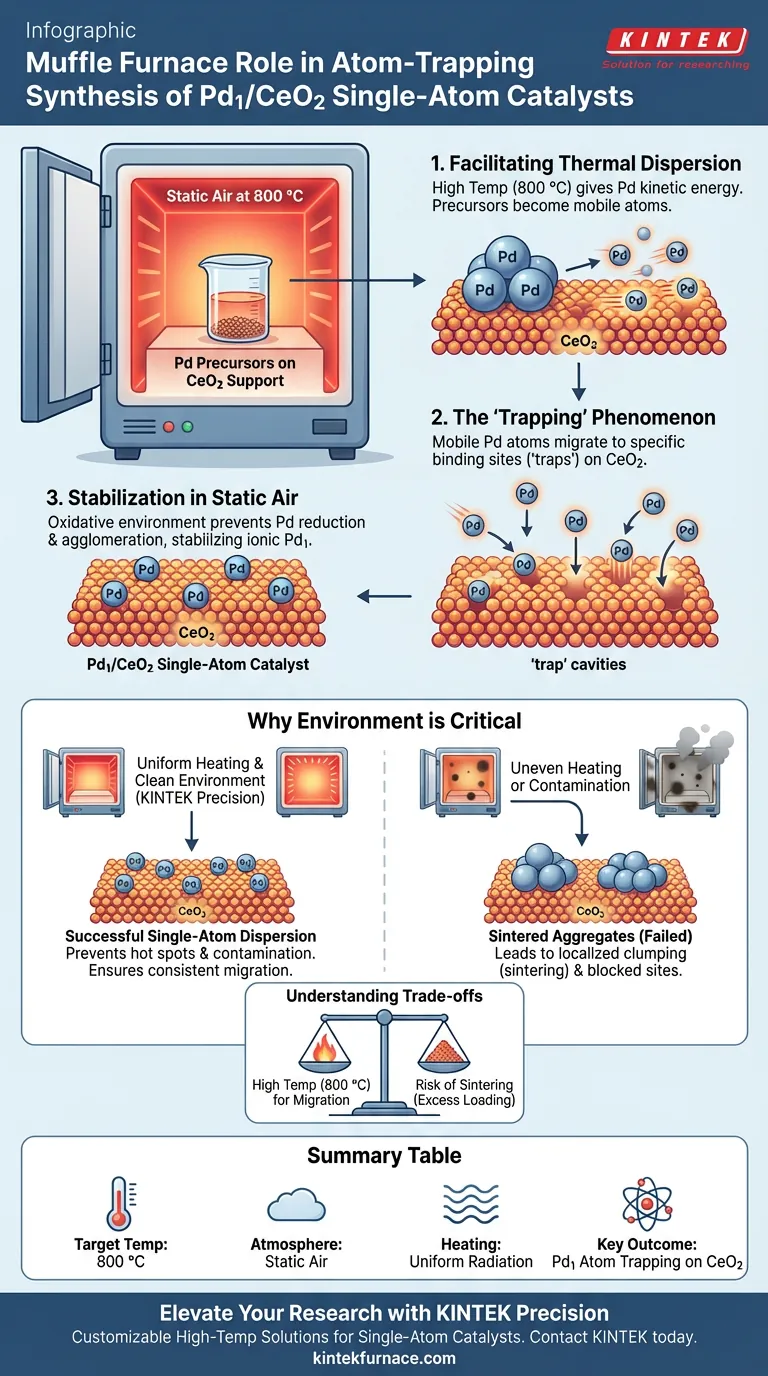

Der Muffelofen dient als Hochtemperatur-Ermöglicher für die Atomwanderung und -stabilisierung. Im spezifischen Kontext der Synthese von Pd1/CeO2-Einzelatomkatalysatoren durch Atomabscheidung hält der Ofen eine kontrollierte Umgebung von statischer Luft bei 800 °C aufrecht. Diese präzise thermische Behandlung treibt die Dispersion von Palladium-Vorläufern voran und zwingt sie, über den Träger zu wandern, bis sie von spezifischen Bindungsstellen auf der Ceroxid-Oberfläche eingefangen werden.

Durch die Bereitstellung einer gleichmäßigen, hochtemperatur-oxidierenden Umgebung mobilisiert der Muffelofen Metallatome, um deren Agglomeration zu verhindern. Dies ermöglicht es dem Ceria-Träger, einzelne Palladiumatome in stabilen Konfigurationen "abzuscheiden" und die gewünschte Einzelatom-Dispersion zu erreichen.

Die Mechanik der Atomabscheidung durch thermische Behandlung

Ermöglichung der thermischen Dispersion

Die Hauptfunktion des Muffelofens in diesem Prozess ist die Induktion einer thermischen Dispersion.

Bei der erhöhten Temperatur von 800 °C gewinnen die Palladium-Vorläufer auf der Katalysatoroberfläche erhebliche kinetische Energie. Diese Energie ermöglicht es den Metallspezies, mobil zu werden und effektiv über die Oberfläche des Trägermaterials zu wandern, anstatt statisch zu bleiben.

Das "Abscheidungs"-Phänomen

Während die Palladiumatome aufgrund der vom Ofen bereitgestellten thermischen Energie wandern, stoßen sie auf spezifische Stellen auf dem Ceroxid (CeO2)-Träger.

Diese Stellen wirken als "Abscheider" und nutzen starke chemische Wechselwirkungen, um die mobilen Palladiumatome zu binden. Der Ofen hält die notwendige Temperatur aufrecht, um sicherzustellen, dass die Atome wandern, bis sie diese Abscheider finden, anstatt sich zu größeren Metallnanopartikeln zu agglomerieren.

Stabilisierung in statischer Luft

Der Muffelofen hält während des gesamten Kalzinierungsprozesses eine statische Luftatmosphäre aufrecht.

Diese oxidierende Umgebung ist entscheidend für die Stabilisierung des Palladiums in seiner ionischen Form innerhalb des Gitters oder der Oberflächenfehler des Ceria. Sie verhindert die Reduktion des Metalls in einen Zustand, in dem es sich leicht zusammenballen könnte, und stellt sicher, dass das Endprodukt ein echter Einzelatomkatalysator bleibt.

Warum die Umgebung des Muffelofens entscheidend ist

Gleichmäßige Erwärmung für Konsistenz

Damit die Atomabscheidung effektiv funktioniert, muss die thermische Energie gleichmäßig auf die gesamte Probe angewendet werden.

Der Muffelofen isoliert die Probe von direkten Verbrennungsquellen und erwärmt die Kammerwände, um die Wärme gleichmäßig abzustrahlen. Dies stellt sicher, dass der Wanderungs- und Abscheidungsprozess gleichzeitig und identisch im gesamten Materialstapel stattfindet und lokale Hotspots verhindert, die zu Sinterung (Agglomeration) führen könnten.

Kontaminationskontrolle

Der Muffelofen isoliert das Katalysatormaterial von Brennstoffnebenprodukten und externen Verunreinigungen.

Da Einzelatomkatalysatoren auf der präzisen Wechselwirkung zwischen Metallatom und Träger beruhen, könnten externe Verunreinigungen die Abscheidungsstellen blockieren. Die saubere, elektrisch beheizte Umgebung des Muffelofens bewahrt die chemische Integrität der Ceria-Oberflächenstellen.

Verständnis der Kompromisse

Das Risiko der thermischen Sinterung

Während der Ofen die Atomabscheidung fördert, ist die hohe Temperatur von 800 °C ein zweischneidiges Schwert.

Wenn die Beladung von Palladium die Anzahl der verfügbaren "Abscheider"-Stellen auf dem Ceria übersteigt, haben die überschüssigen Atome keinen Platz. Unter der intensiven Hitze des Ofens aggregieren diese nicht abgeschiedenen Atome zu größeren Clustern, was dazu führt, dass die Einzelatomstruktur nicht erreicht wird.

Energie und Materialstabilität

Der Betrieb bei 800 °C erfordert einen erheblichen Energieaufwand und verlangt eine hohe thermische Stabilität vom Trägermaterial.

Obwohl Ceroxid robust ist, können andere potenzielle Trägermaterialien bei diesen Temperaturen abgebaut werden oder unerwünschte Phasenänderungen erfahren. Die hohe Hitze des Muffelofens ist für den Atomabscheidungsmechanismus unbedingt erforderlich, schränkt aber die Wahl der Trägermaterialien auf diejenigen ein, die einer solchen Kalzinierung ohne Zusammenbruch standhalten können.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Gestaltung Ihres Syntheseprotokolls für Pd1/CeO2-Katalysatoren diese Faktoren:

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Atomdispersion liegt: Stellen Sie sicher, dass Ihr Ofen streng auf 800 °C kalibriert ist; Abweichungen darunter liefern möglicherweise nicht genügend Energie für die Wanderung, während höhere Temperaturen Sinterungsrisiken bergen.

- Wenn Ihr Hauptaugenmerk auf Reproduzierbarkeit liegt: Verwenden Sie einen Muffelofen mit programmierbaren Aufheizraten, um zu steuern, wie schnell die Probe 800 °C erreicht, und stellen Sie sicher, dass die Zersetzung des Vorläufers eine gleichmäßige Verteilung erzeugt, bevor die Abscheidung beginnt.

Der Muffelofen ist nicht nur ein Heizgerät; er ist das Werkzeug, das den thermodynamischen Wettbewerb zwischen Metallagglomeration und atomarer Stabilisierung ausgleicht.

Zusammenfassungstabelle:

| Parameter | Rolle im Atomabscheidungsprozess |

|---|---|

| Zieltemperatur | 800 °C (Induziert kinetische Energie für thermische Dispersion) |

| Atmosphäre | Statisches Luft (Oxidative Umgebung für ionische Stabilisierung) |

| Heizmethode | Gleichmäßige Strahlung (Gewährleistet konsistente Wanderung über den Träger) |

| Schlüsselergebnis | Atomwanderung vs. Agglomeration (Abscheidung von Pd auf CeO2-Stellen) |

| Trägermaterial | Ceroxid (Muss Hochtemperatur-Kalzinierung standhalten) |

Erweitern Sie Ihre Katalysatorforschung mit KINTEK-Präzision

Das Erreichen der perfekten 800 °C-Umgebung für die Pd1/CeO2-Atomabscheidung erfordert absolute thermische Gleichmäßigkeit und Kontaminationskontrolle. KINTEK bietet branchenführende Hochtemperatur-Lösungen – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme –, die speziell für die strengen Anforderungen der Einzelatomkatalysator-Synthese entwickelt wurden.

Unsere Ausrüstung wird durch erstklassige F&E unterstützt und ist vollständig anpassbar, um Ihren einzigartigen Laboranforderungen gerecht zu werden. Stellen Sie sicher, dass Ihre Metallatome abgeschieden und nicht gesintert werden.

Kontaktieren Sie KINTEK noch heute für eine kundenspezifische Ofenlösung

Visuelle Anleitung

Referenzen

- Lina Zhang, Haifeng Xiong. Generating active metal/oxide reverse interfaces through coordinated migration of single atoms. DOI: 10.1038/s41467-024-45483-w

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Schlüsselkomponenten einer Muffelofen, wie sie in seinem Diagramm dargestellt sind? Entdecken Sie seine Kernarchitektur

- Wie werden Muffelöfen nach Steuergeräten klassifiziert? Wählen Sie die richtige Steuerung für präzise Erwärmung

- Wie veränderten elektrische Heizelemente das Design von Muffelöfen? Revolutionierung von Präzision und sauberer Beheizung

- Welche Funktion hat ein Wasserkühlsystem in Muffelöfen? Geheimnisse der Stabilität & Präzision enthüllt

- Warum wird ein hochpräziser Muffelofen für TiCo1-xCrxSb benötigt? Perfekte Phasenreinheit erreichen

- Wie unterscheidet sich ein Vakuumrohrofen von einem Vakuummuffelofen? Wählen Sie den richtigen Ofen für Ihr Labor

- Warum ist ein Tieftemperatur-Ausglühofen für die Herstellung von Kohlenteerfilm-Sensoren notwendig? Präzise Stabilisierung erreichen

- Welche Funktion erfüllt eine Muffelofen bei der LaMO3-Kalzinierung? Beherrschen Sie die Synthese von Perowskit-Nanopartikeln