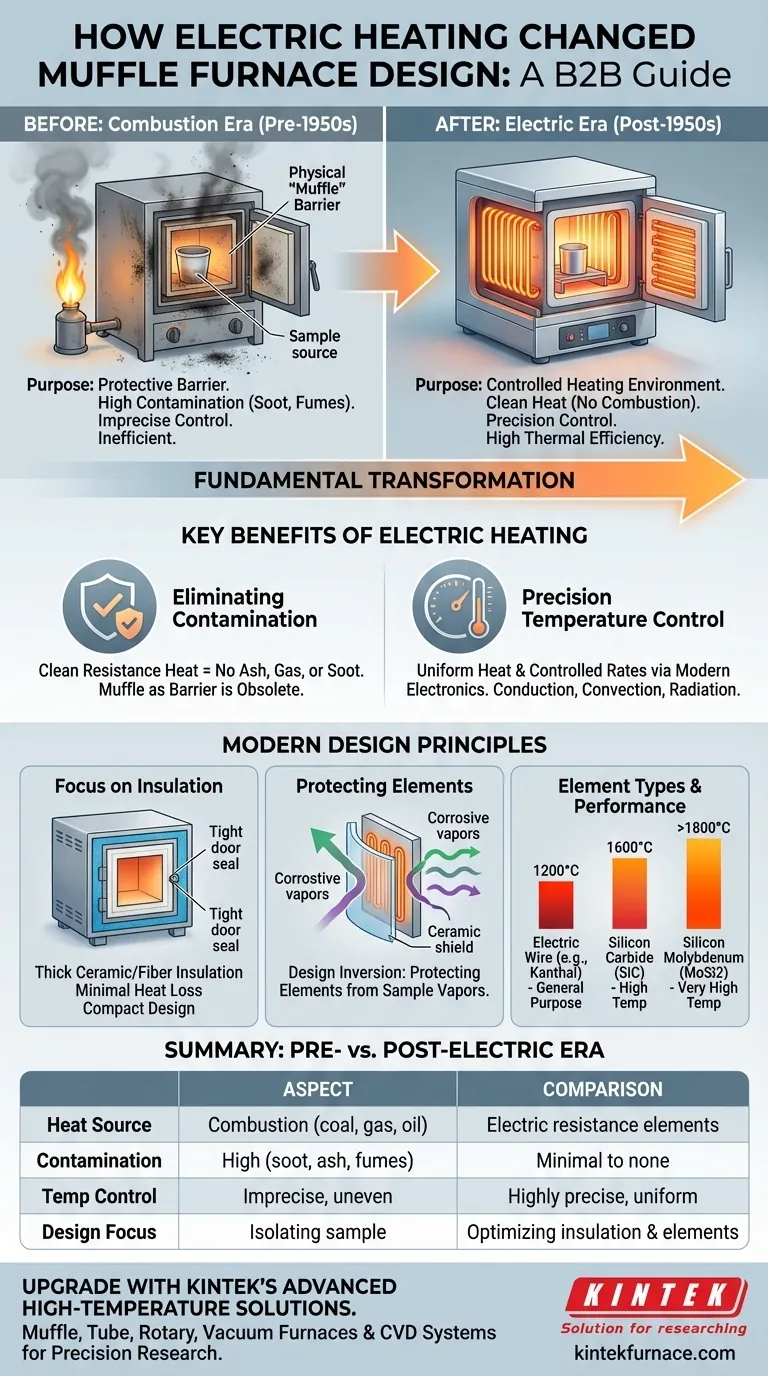

Die Einführung elektrischer Heizelemente in den 1950er Jahren wandelte den Muffelofen grundlegend von einer Schutzammer in eine hochgradig kontrollierte Heivumgebung um. Durch die Eliminierung von Flamme, Asche und Ruß, die mit der Brennstoffverbrennung verbunden waren, beseitigten elektrische Elemente die primäre Kontaminationsquelle. Diese Verschiebung ermöglichte es, das Ofendesign auf präzise Temperaturregelung und thermische Effizienz zu konzentrieren, anstatt die Probe lediglich von einer schmutzigen Wärmequelle zu isolieren.

Die Kernänderung war eine Verschiebung des Zwecks: Der "Muffel" war keine physische Barriere mehr gegen Verbrennungsnebenprodukte. Stattdessen entwickelte sich der gesamte Ofenraum, um die saubere, gleichmäßige Wärme, die durch elektrischen Widerstand erzeugt wird, zu optimieren.

Die ursprüngliche Designherausforderung: Verbrennung und Kontamination

Bevor elektrische Heizung praktikabel wurde, waren Muffelöfen eine clevere Lösung für ein schwieriges Problem: wie man ein Material erhitzt, ohne dass es die Flamme und ihre Verunreinigungen berührt.

Die Rolle des "Muffels"

Das ursprüngliche Design umfasste einen "Muffel", der eine innere Kammer oder Box aus einem feuerfesten Material war. Dieser Muffel enthielt die Probe.

Die Wärmequelle – typischerweise brennende Kohle, Gas oder Öl – erhitzte die Außenseite des Muffels. Der Muffel übertrug dann die Wärme auf die Probe im Inneren und schützte sie vor direktem Kontakt mit den Flammen, Ruß und chemischen Nebenprodukten der Verbrennung.

Inhärente Einschränkungen der Verbrennung

Dieses Design war zwar funktionsfähig, hatte aber erhebliche Nachteile. Die Temperaturregelung war ungenau, und das Erreichen einer gleichmäßigen Wärme im gesamten Muffel war eine ständige Herausforderung. Der Prozess war oft ineffizient, da viel Wärme an die Umgebung verloren ging.

Die elektrische Revolution der 1950er Jahre

Die Entwicklung von Hochtemperatur-Elektroheizelementen markierte einen Wendepunkt, der fast alle Hersteller dazu veranlasste, auf die neue Technologie umzustellen.

Beseitigung von Verbrennungsnebenprodukten

Die bedeutendste Veränderung war der Übergang zu einer sauberen Wärmequelle. Elektrische Elemente erzeugen Wärme durch Widerstand und produzieren keine Asche, Gasdämpfe oder Ruß.

Dies eliminierte sofort den Hauptgrund für einen separaten, versiegelten Muffel. Das Risiko, die Probe durch die Wärmequelle zu kontaminieren, war beseitigt.

Erreichen präziser Temperaturregelung

Elektrische Elemente bieten eine weitaus überlegenere Temperaturregelung durch moderne Elektronik. Die Wärme kann gleichmäßig angewendet und mit hoher Präzision über Leitung, Konvektion und Schwarzkörperstrahlung reguliert werden.

Dies ermöglicht kontrollierte Heizraten und gleichmäßige, einheitliche Temperaturen in der Kammer, was für empfindliche Anwendungen in der Materialwissenschaft, Chemie und Metallurgie entscheidend ist.

Der Muffel wird zur Kammer

Mit der Eliminierung der Verbrennung wurde der Begriff "Muffel" weitgehend gleichbedeutend mit "Heizkammer". Der Designfokus verlagerte sich von der Isolation zur Optimierung.

Heutige Muffelöfen sind im Wesentlichen hochisolierte Boxen mit sorgfältig platzierten elektrischen Heizelementen, die für maximale thermische Leistung ausgelegt sind. Der historische Name "Muffelofen" bleibt bestehen, aber seine Designphilosophie wurde komplett neu definiert.

Moderne Designprinzipien, angetrieben durch elektrische Wärme

Der Übergang zur Elektrizität schuf eine neue Reihe von Designüberlegungen, die sich auf Effizienz, Langlebigkeit der Elemente und Leistung konzentrierten.

Fokus auf Isolierung und Effizienz

Moderne Muffelöfen verwenden dicke, feuerfeste Keramik- und Faserisolierung, um hohe Temperaturen mit minimalem Energieverlust aufrechtzuerhalten. Das kompakte Design und die gut abgedichteten Türen sind möglich, da die Wärmequelle begrenzt und vorhersehbar ist.

Schutz der Heizelemente

Die Designherausforderung hat sich umgekehrt. Anstatt die Probe vor der Wärmequelle zu schützen, konzentrieren sich moderne Designs oft darauf, die Heizelemente vor Dämpfen und Gasen zu schützen, die von der Probe während des Erhitzens freigesetzt werden.

Die Platzierung von Elementen außerhalb des direkten Pfades korrosiver Dämpfe ist ein wichtiges Designmerkmal, das deren Betriebslebensdauer verlängert.

Elementtypen und Leistung

Die Wahl des Heizelements bestimmt nun die Fähigkeiten des Ofens. Es werden verschiedene Materialien verwendet, um spezifische Temperaturbereiche und Heizeigenschaften zu erreichen.

- Elektrischer Ofendraht (z.B. Kanthal): Üblich für allgemeine Anwendungen bis ca. 1200°C.

- Siliziumkarbid (SiC) Stäbe: Werden für höhere Temperaturen verwendet, typischerweise bis 1600°C.

- Silizium-Molybdän (MoSi2) Stäbe: Werden für sehr Hochtemperaturanwendungen eingesetzt, oft über 1800°C.

Abwägen und Überlegungen verstehen

Obwohl überlegen, sind elektrische Muffelöfen nicht ohne eigene betriebliche Kompromisse, die direkt aus ihrem Design resultieren.

Lebensdauer der Elemente und Atmosphäre

Die Atmosphäre in der Kammer, die durch das zu erhitzende Material entsteht, kann die Heizelemente dramatisch beeinflussen. Korrosive Dämpfe können dazu führen, dass sich die Elemente vorzeitig zersetzen, was eine sorgfältige Berücksichtigung der Prozesskompatibilität erfordert.

Heizrate vs. Gleichmäßigkeit

Obwohl hochgradig steuerbar, gibt es oft einen Kompromiss zwischen der Heizgeschwindigkeit und der Temperaturgleichmäßigkeit. Eine sehr schnelle Heizrate kann vorübergehend heiße oder kalte Stellen in der Kammer erzeugen, bevor sich die Temperatur stabilisieren kann.

Kosten und Temperaturbereich

Die maximale Betriebstemperatur eines Ofens wird durch seine Heizelemente bestimmt, was sich direkt auf die Kosten auswirkt. Öfen mit Silizium-Molybdän-Stäben, die extreme Temperaturen erreichen können, sind deutlich teurer als Standardmodelle mit Drahtelementen.

Die richtige Wahl für Ihre Anwendung treffen

Das Verständnis der Entwicklung des Muffelofens verdeutlicht, worauf bei der Auswahl zu achten ist. Ihre Wahl sollte sich nach Ihren spezifischen Prozessanforderungen richten.

- Wenn Ihr Hauptaugenmerk auf allgemeiner Laborarbeit unter 1200°C liegt: Ein Standardofen mit elektrischen Drahtelementen bietet das beste Gleichgewicht zwischen Kosten und Leistung.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperatur-Materialverarbeitung (1200°C-1600°C) liegt: Ein Ofen mit Siliziumkarbid (SiC)-Elementen ist erforderlich, um diese Temperaturen zuverlässig zu erreichen und zu halten.

- Wenn Ihr Hauptaugenmerk auf der Forschung mit potenziell korrosiven Materialien liegt: Priorisieren Sie einen Ofen mit geschützten Elementen, um Zuverlässigkeit und Langlebigkeit zu gewährleisten.

Indem Sie verstehen, wie elektrische Elemente den Muffelofen neu definiert haben, können Sie Ihre Ausrüstung mit größerer Präzision und Zuversicht auswählen und bedienen.

Zusammenfassungstabelle:

| Aspekt | Vor-Elektro-Ära | Nach-Elektro-Ära |

|---|---|---|

| Wärmequelle | Verbrennung (Kohle, Gas, Öl) | Elektrische Widerstandselemente |

| Kontamination | Hoch (Ruß, Asche, Dämpfe) | Minimal bis keine |

| Temperaturregelung | Unpräzise und ungleichmäßig | Hochpräzise und gleichmäßig |

| Design-Fokus | Isolation der Probe mit Muffel | Optimierung von Isolierung und Elementschutz |

| Häufige Anwendungen | Grundlegendes Erhitzen mit Kontaminationsrisiken | Materialwissenschaft, Chemie, Metallurgie |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK auf! Mit außergewöhnlicher Forschung und Entwicklung sowie hauseigener Fertigung bieten wir verschiedenen Laboren präzisionsgefertigte Produkte wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen an sauberes, effizientes Heizen erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Öfen Ihre Forschung und Prozesse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern