Die Notwendigkeit eines hochpräzisen Muffelofens ergibt sich direkt aus den strengen thermischen Anforderungen, die für die Synthese von hochwertigem TiCo1-xCrxSb erforderlich sind. Dieses Gerät bietet die kritische Temperaturstabilität – typischerweise innerhalb von $\pm 10$ K –, die für eine gleichmäßige atomare Diffusion über lange Zeiträume erforderlich ist. Ohne diese spezifische Kontrolle ist es unmöglich, Zusammensetzungssegregationen zu eliminieren oder die homogene, einphasige Struktur zu erreichen, die für die Halbleiterleistung des Materials erforderlich ist.

Eine präzise thermische Regelung ist der Mechanismus, der eine grobe Legierung in einen funktionierenden Halbleiter verwandelt. Ein hochpräziser Muffelofen gewährleistet die Erzeugung einer reinen, einphasigen Struktur vom MgAgAs-Typ, indem er die Temperaturen in einem engen Fenster von $\pm 10$ K hält.

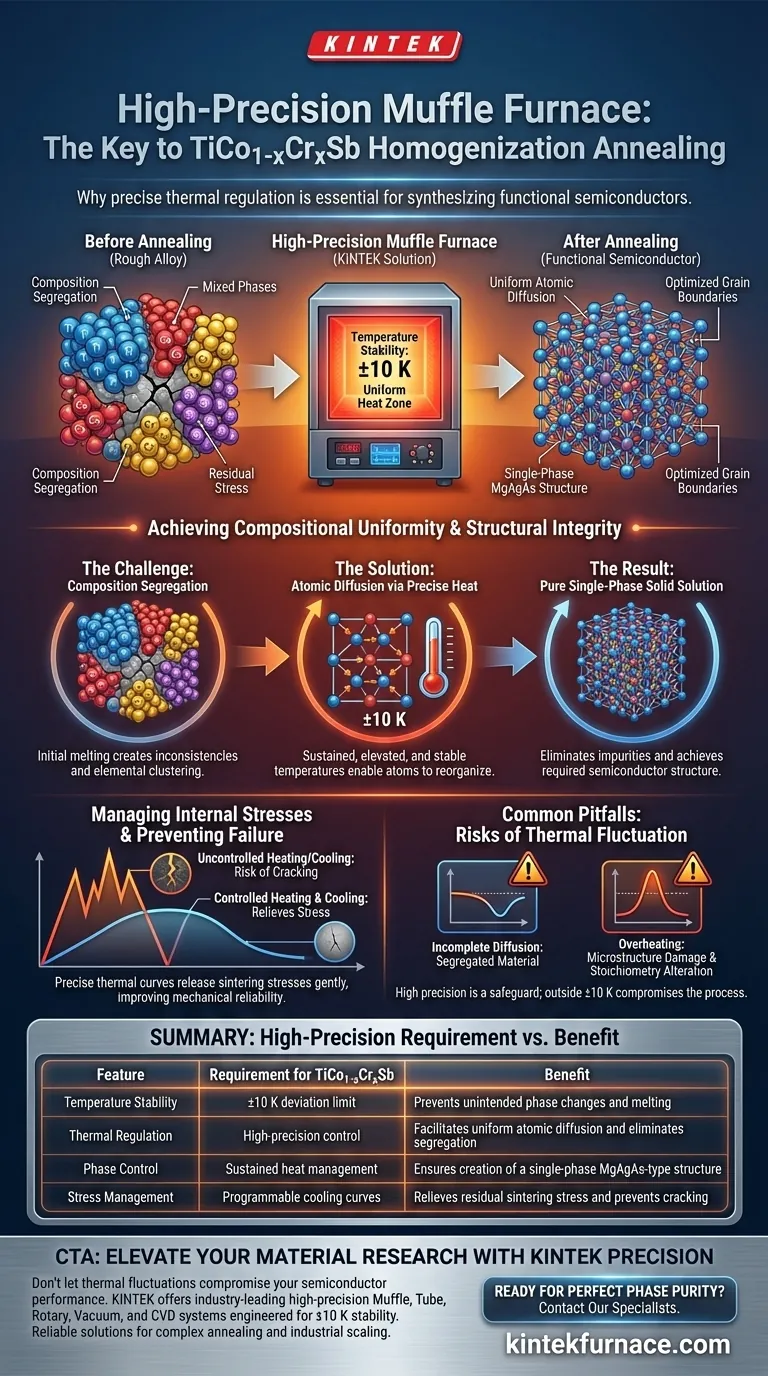

Erreichung der Zusammensetzungsuniformität

Die Herausforderung der Zusammensetzungssegregation

Während des anfänglichen Schmelzprozesses von TiCo1-xCrxSb entwickelt das Material von Natur aus Inkonsistenzen. Dies führt zu Zusammensetzungssegregationen, bei denen die Elemente nicht kontinuierlich in der Legierung verteilt sind.

Die Rolle der atomaren Diffusion

Um diese Segregation zu korrigieren, müssen sich die Atome innerhalb des festen Materials bewegen und neu organisieren. Dieser Prozess, bekannt als atomare Diffusion, erfordert anhaltend erhöhte Temperaturen, um effektiv abzulaufen.

Präzision ist entscheidend

Der Muffelofen bietet die exakte Umgebung, die für diese Diffusion benötigt wird. Durch die stabile Einhaltung der Temperatur innerhalb von $\pm 10$ K stellt der Ofen sicher, dass die Diffusion gleichmäßig erfolgt, ohne unbeabsichtigte Phasenänderungen oder Schmelzen zu verursachen.

Strukturelle Integrität und Phasenbildung

Bildung der MgAgAs-Struktur

Das ultimative Ziel dieses Glühprozesses ist die Erzeugung einer einphasigen Halbleiter-Festlösung. Insbesondere muss das Material eine Struktur vom MgAgAs-Typ annehmen, um korrekt zu funktionieren.

Eliminierung von Verunreinigungen

Konstante Wärme ermöglicht es dem Material, sich in dieser spezifischen kristallinen Anordnung einzupendeln. Wenn die Temperatur signifikant schwankt, kann das Material gemischte Phasen beibehalten, was seine Halbleitereigenschaften verschlechtert.

Optimierung von Korngrenzen

Über die Phasenbildung hinaus hilft die präzise Glühung bei der Optimierung der internen Korngrenzenstrukturen. Diese Optimierung ist entscheidend für die Definition der elektronischen und thermischen Eigenschaften des Materials.

Management interner Spannungen

Entlastung von Sinterspannungen

Prozesse vor dem Glühen, wie z. B. Sintern, hinterlassen oft restliche innere Spannungen im Material. Diese Spannungen können zu mechanischem Versagen oder Rissbildung führen, wenn sie nicht behoben werden.

Kontrolliertes Aufheizen und Abkühlen

Ein hochwertiger Muffelofen ermöglicht präzise steuerbare Heiz- und Kühlkurven. Durch die Steuerung der Temperaturänderungsrate gibt der Ofen diese inneren Spannungen sanft ab und verbessert die mechanische Zuverlässigkeit des Endmaterials.

Häufige Fallstricke, die es zu vermeiden gilt

Das Risiko thermischer Schwankungen

Wenn die Temperatur vom Bereich von $\pm 10$ K abweicht, ist der Homogenisierungsprozess beeinträchtigt. Niedrigere Temperaturen können zu unvollständiger Diffusion führen, wodurch das Material segregiert und unwirksam bleibt.

Gefahren durch Überhitzung

Umgekehrt können Temperaturspitzen die Mikrostruktur beschädigen oder die Stöchiometrie verändern. Hohe Präzision wirkt als Schutz gegen diese Abweichungen und stellt sicher, dass die Synthese einen verwendbaren Halbleiter ergibt.

Sicherstellung der Materialqualität

Um die Qualität Ihrer TiCo1-xCrxSb-Produktion zu maximieren, passen Sie die Fähigkeiten Ihres Ofens an Ihre spezifischen Materialziele an.

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Stellen Sie sicher, dass Ihr Ofen so kalibriert ist, dass er die Stabilität streng innerhalb von $\pm 10$ K aufrechterhält, um die Bildung der MgAgAs-Struktur zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf mechanischer Zuverlässigkeit liegt: Nutzen Sie die programmierbaren Heiz- und Kühlkurven des Ofens, um Restspannungen zu beseitigen und Rissbildung zu verhindern.

Letztendlich ist der Muffelofen nicht nur ein Heizelement; er ist das Präzisionswerkzeug, das den strukturellen und funktionellen Erfolg des Endhalbleiters bestimmt.

Zusammenfassungstabelle:

| Merkmal | Anforderung für TiCo1-xCrxSb | Nutzen |

|---|---|---|

| Temperaturstabilität | $\pm 10$ K Abweichungsgrenze | Verhindert unbeabsichtigte Phasenänderungen und Schmelzen |

| Thermische Regelung | Hochpräzise Steuerung | Ermöglicht gleichmäßige atomare Diffusion und eliminiert Segregation |

| Phasensteuerung | Anhaltendes Wärmemanagement | Gewährleistet die Erzeugung einer einphasigen Struktur vom MgAgAs-Typ |

| Spannungsmanagement | Programmierbare Kühlkurven | Entlastet restliche Sinterspannungen und verhindert Rissbildung |

Verbessern Sie Ihre Materialforschung mit KINTEK Precision

Lassen Sie nicht zu, dass thermische Schwankungen die Leistung Ihrer Halbleiter beeinträchtigen. KINTEK bietet branchenführende thermische Lösungen, die durch Experten in Forschung und Entwicklung sowie Fertigung unterstützt werden. Unsere hochpräzisen Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sind so konstruiert, dass sie die exakte Stabilität von $\pm 10$ K für die fortschrittliche Materialsynthese wie TiCo1-xCrxSb bieten.

Ob Sie kundenspezifische Laboröfen für komplexe Glühprozesse oder Hochtemperatursysteme für die industrielle Skalierung benötigen, KINTEK bietet die Zuverlässigkeit, die Ihre Forschung erfordert.

Bereit, perfekte Phasenreinheit zu erzielen? Kontaktieren Sie uns noch heute, um Ihre individuellen Bedürfnisse mit unseren Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Volodymyr Krayovskyy, А. Horyn. SIMULATION OF CHARACTERISTICS OF SENSITIVE ELEMENTS OF TEMPERATURE CONVERTERS BASED ON TiCo1-xCrxSb. DOI: 10.23939/istcmtm2024.04.030

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Vorsichtsmaßnahmen sollten beim Einlegen von Gegenständen in den Muffelofen getroffen werden? Gewährleistung von Sicherheit und Genauigkeit bei Hochtemperaturvorgängen

- Was ist die Hauptfunktion eines Muffelofens bei PI-Mikrofasern? Verbesserung der Polyimid-Thermimidisierung

- Welche Rolle spielt eine Muffelofen bei der Synthese von g-C3N4/TiO2? Wesentliche thermische Verarbeitung für Verbundwerkstoffe

- Was sind die Hauptanwendungen eines Muffelofens? Schalten Sie präzise Hochtemperaturverarbeitung für Ihr Labor frei

- Welche Notfallvorsorge-Maßnahmen sollten für den Muffelofenbetrieb getroffen werden? Gewährleisten Sie Laborsicherheit mit proaktiven Protokollen

- Warum gelten Tiegelöfen als umweltfreundlich? Die Wahrheit über Emissionen vor Ort

- Was ist ein Muffelofen? Ein vielseitiges Werkzeug für die Hochtemperatur-Chargenverarbeitung

- Welche Rolle spielt eine Muffelofen im Nachbehandlungsprozess von Ruthenium-Chromoxid-Aerogelen? Wichtige Erkenntnisse