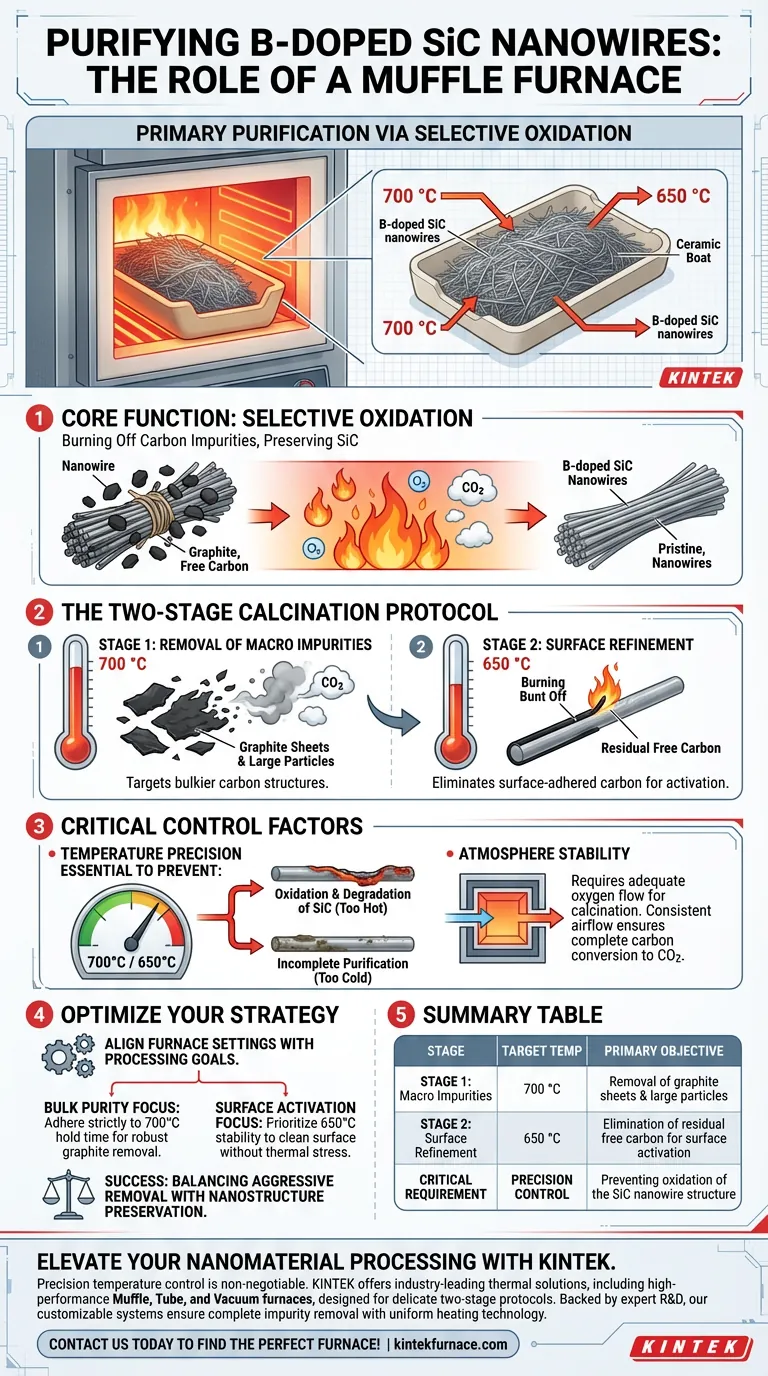

Ein Muffelofen dient als primäres Reinigungsinstrument während der Nachbehandlung von Bor-dotierten Siliziumkarbid (SiC)-Nanodrähten. Er wird eingesetzt, um einen präzisen, zweistufigen Kalzinierungsprozess durchzuführen, der kohlenstoffbasierte Verunreinigungen selektiv oxidiert, ohne die strukturelle Integrität der Nanodrähte selbst zu beeinträchtigen.

Die Kernfunktion des Muffelofens in diesem Zusammenhang ist die selektive Oxidation. Durch die Nutzung spezifischer Temperaturschwellen – 700 °C und 650 °C – verbrennt der Ofen effektiv Graphit und freie Kohlenstoffverunreinigungen und lässt die thermisch stabilen SiC-Nanodrähte intakt.

Das Reinigungsprotokoll

Die Wirksamkeit dieser Behandlung beruht auf einem ausgeprägten, zweistufigen thermischen Zyklus. Der Muffelofen bietet die stabile, industrietaugliche Umgebung, die notwendig ist, um diese spezifischen Temperaturen für die erforderliche Dauer aufrechtzuerhalten.

Stufe 1: Entfernung von Makroverunreinigungen

Die erste Phase der Nachbehandlung beinhaltet das Erhitzen des Materials auf 700 °C.

Bei dieser Temperatur erleichtert die Ofenumgebung die Oxidation von voluminöseren Kohlenstoffstrukturen. Insbesondere zielt diese Stufe auf die Entfernung von Graphitfolien und Verunreinigungen durch große Partikel ab, die sich möglicherweise während der Synthese neben den Nanodrähten gebildet haben.

Stufe 2: Oberflächenveredelung

Nach dem anfänglichen Ausbrennen wird die Temperatur für die zweite Kalzinierungsstufe auf 650 °C eingestellt.

Diese Phase bei niedrigerer Temperatur ist entscheidend für die Reinigung der Nanodrahtoberfläche. Sie konzentriert sich auf die Beseitigung von restlichem freiem Kohlenstoff, der an der Oberfläche der Nanodrähte haftet. Die Entfernung dieser Schicht ist unerlässlich, um die aktive Oberfläche des B-dotierten SiC freizulegen.

Präzision und strukturelle Integrität

Der entscheidende Vorteil der Verwendung eines Muffelofens für diesen Prozess ist die Temperaturgleichmäßigkeit.

SiC-Nanodrähte sind robust, können aber empfindlich auf extreme thermische Schwankungen oder übermäßige Oxidation reagieren. Der Ofen stellt sicher, dass die Oxidation von kohlenstoffhaltigen Verunreinigungen effizient erfolgt, während die Temperatur innerhalb eines sicheren Bereichs bleibt, der Schäden an der SiC-Nanodrahtstruktur selbst verhindert.

Kritische Steuerungsfaktoren

Obwohl der Prozess unkompliziert ist, ist die operationelle Präzision des Muffelofens die Variable, die über Erfolg oder Misserfolg entscheidet.

Das Risiko von Temperaturabweichungen

Präzise Kontrolle ist nicht nur ein Merkmal, sondern eine Notwendigkeit. Wenn die Ofentemperatur signifikant über den Zielbereich hinaus abweicht, riskieren Sie, die SiC-Nanodrähte selbst zu oxidieren und ihre elektrischen und mechanischen Eigenschaften zu verschlechtern.

Umgekehrt, wenn die Temperatur unter die optimalen Kalzinierungspunkte fällt, zersetzt sich der Kohlenstoffverunreinigung nicht vollständig. Dies führt zu "schmutzigen" Nanodrähten mit reduzierten Leistungseigenschaften in praktischen Anwendungen.

Atmosphärenstabilität

Der Muffelofen isoliert die Arbeitslast von der direkten Brennstoffverbrennung und schafft eine saubere Umgebung.

Da es sich jedoch um einen Kalzinierungsprozess handelt, ist eine ausreichende Sauerstoffzufuhr (normalerweise Umgebungsluft in einem Industrieofen) erforderlich, um die Umwandlung von festem Kohlenstoff in gasförmiges Kohlendioxid zu ermöglichen. Die Gewährleistung eines konstanten Luftstroms in der Kammer ist für eine vollständige Reinigung unerlässlich.

Optimierung Ihrer Nachbehandlungsstrategie

Um B-dotierte SiC-Nanodrähte von höchster Qualität zu erzielen, stimmen Sie Ihre Ofeneinstellungen auf Ihre spezifischen Verarbeitungsziele ab.

- Wenn Ihr Hauptaugenmerk auf der Massenreinheit liegt: Halten Sie sich strikt an die Haltezeit der ersten Stufe von 700 °C, um die vollständige Entfernung robuster Graphitfolien sicherzustellen, bevor Sie mit der Oberflächenreinigung beginnen.

- Wenn Ihr Hauptaugenmerk auf der Oberflächenaktivierung liegt: Priorisieren Sie die Stabilität der zweiten Stufe von 650 °C, um die Entfernung von freiem Kohlenstoff zu maximieren, ohne thermischen Stress auf die Nanodrahtoberfläche auszuüben.

Der Erfolg dieses Prozesses beruht letztendlich auf der Balance zwischen aggressiver Verunreinigungsentfernung und sorgfältiger Erhaltung der Nanostruktur.

Zusammenfassungstabelle:

| Reinigungsstufe | Zieltemperatur | Hauptziel |

|---|---|---|

| Stufe 1: Makroverunreinigungen | 700 °C | Entfernung von Graphitfolien und großen Partikeln |

| Stufe 2: Oberflächenveredelung | 650 °C | Beseitigung von restlichem freiem Kohlenstoff zur Oberflächenaktivierung |

| Kritische Anforderung | Präzisionskontrolle | Verhinderung der Oxidation der SiC-Nanodrahtstruktur |

Verbessern Sie Ihre Nanomaterialverarbeitung mit KINTEK

Eine präzise Temperaturkontrolle ist für die erfolgreiche Reinigung von SiC-Nanodrähten unerlässlich. KINTEK bietet branchenführende thermische Lösungen, darunter Hochleistungs-Muffel-, Rohr- und Vakuumöfen, die speziell für die Handhabung empfindlicher zweistufiger Kalzinierungsprotokolle entwickelt wurden.

Unterstützt durch F&E und Fertigung auf Expertenniveau sind unsere Systeme vollständig anpassbar, um den einzigartigen Anforderungen Ihres Labors oder Ihrer Industrieanlage gerecht zu werden. Gehen Sie kein Risiko struktureller Degradation ein – stellen Sie mit der gleichmäßigen Heiztechnologie von KINTEK eine vollständige Verunreinigungsentfernung sicher.

Kontaktieren Sie uns noch heute, um den perfekten Ofen für Ihre Anwendung zu finden!

Visuelle Anleitung

Referenzen

- Tensile Strength and Electromagnetic Wave Absorption Properties of B-Doped SiC Nanowire/Silicone Composites. DOI: 10.3390/nano15171298

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- In welchen Branchen werden Muffelöfen häufig eingesetzt? Unverzichtbar für Labore, Metallurgie und mehr

- Was ist der Zweck des Brennens von Al2O3-Keramikschalen bei 1050°C in einem Muffelofen? Verbesserung von Festigkeit und Reinheit

- Wie schützt eine Muffel ("Muffle Furnace") Proben vor Kontamination? Gewährleisten Sie Reinheit durch fortschrittliche Isolierung

- Über welche Art von Temperaturregelung verfügt der einfache Muffelofen?Präzisionserwärmung für verlässliche Ergebnisse

- Wie unterstützen elektrische Öfen die ökologische Nachhaltigkeit? Erreichen Sie Null Emissionen vor Ort & umweltfreundliche Fertigung

- Was sind die primären Anwendungen von Muffelöfen in der Materialforschung? Erschließen Sie Präzision bei Synthese und Analyse

- Was ist ein Muffelofen und wie funktioniert er? Entdecken Sie saubere, präzise Heizlösungen

- Welche Rolle spielt ein Kammerlaborofen bei Wolfram-dotiertem Germaniumtellurid? Master Melting & Annealing