Im Grunde genommen sind Muffelöfen ein unverzichtbares Werkzeug in der Materialforschung aus einem fundamentalen Grund: Sie bieten eine extrem präzise und gleichmäßige Hochtemperat umgebung. Diese kontrollierte Erhitzung ermöglicht es Forschern, die Eigenschaften eines Materials systematisch zu verändern, neue Verbindungen zu synthetisieren oder die Zusammensetzung und thermische Stabilität einer Probe zu analysieren. Ihre Hauptanwendungen lassen sich in zwei Hauptkategorien einteilen: Veränderung der Struktur eines Materials und Analyse seiner Reaktion auf Wärme.

Der wahre Wert eines Muffelofens in der Forschung liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Kapazität, dies mit Präzision zu tun. Dies ermöglicht die zwei grundlegenden Säulen der Materialwissenschaft: die kontrollierte Synthese und Modifikation von Materialien sowie die rigorose Analyse und Prüfung ihrer Eigenschaften.

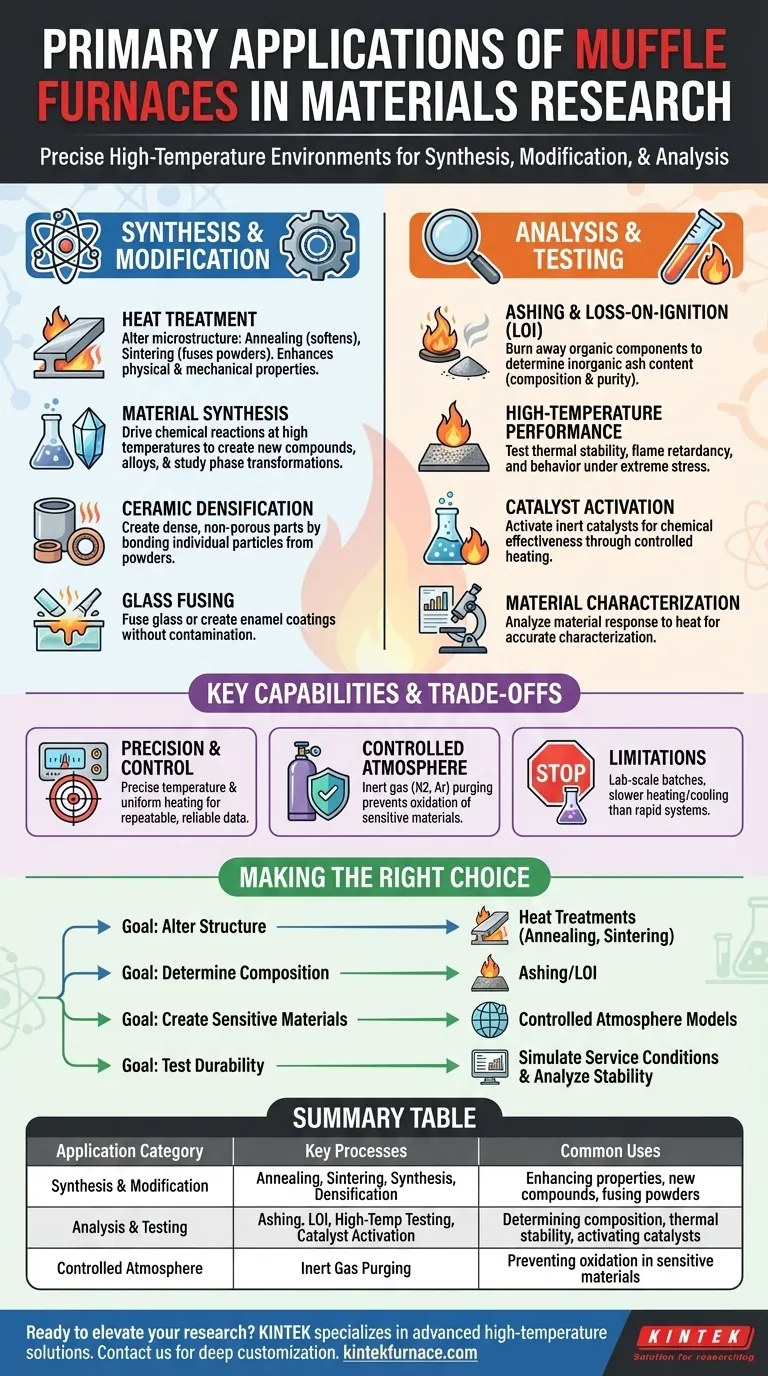

Die Kernfunktion: Synthese und Modifikation

Das Hauptziel vieler Forschungsprojekte ist die Herstellung eines Materials mit spezifischen, wünschenswerten Eigenschaften. Muffelöfen sind die Arbeitspferde, um dies durch kontrollierte thermische Verarbeitung zu erreichen.

Wärmebehandlung zur Eigenschaftsverbesserung

Die Wärmebehandlung ist der Prozess des Erhitzens und Abkühlens von Materialien, um deren Mikrostruktur zu verändern. Dies verändert direkt ihre physikalischen und mechanischen Eigenschaften.

Zu den gängigen Prozessen gehören das Glühen, das Metalle weicher macht und innere Spannungen löst, sowie das Sintern, das Pulver zu einer festen Masse verschmilzt, um die Dichte und Festigkeit zu erhöhen, insbesondere bei Keramiken und Pulvermetallen.

Materialsynthese und Phasenumwandlung

Viele fortschrittliche Materialien werden bei hohen Temperaturen synthetisiert. Ein Muffelofen liefert die stabile thermische Energie, die erforderlich ist, um chemische Reaktionen voranzutreiben und neue Verbindungen oder Legierungen zu erzeugen.

Er wird auch verwendet, um Phasenumwandlungen zu untersuchen, bei denen ein Material seine Kristallstruktur ändert, was seine Eigenschaften grundlegend verändert. Dies ist entscheidend für die Entwicklung von Formgedächtnislegierungen und fortschrittlichen Keramiken.

Keramische Verdichtung und Glasverschmelzung

Muffelöfen sind unerlässlich für die Herstellung dichter, nicht poröser Keramikteile aus Pulvern. Die hohe, gleichmäßige Hitze bewirkt, dass die einzelnen Partikel miteinander verbunden werden und sich verdichten.

Ebenso werden sie zum Verschmelzen von Glasstücken oder zum Erstellen von Emailleschichten auf Metallsensoren verwendet, wobei die Fähigkeit des Ofens, das Material ohne Kontamination zu schmelzen, genutzt wird.

Die Kernfunktion: Analyse und Prüfung

Über die Herstellung von Materialien hinaus müssen Forscher in der Lage sein, diese genau zu charakterisieren. Muffelöfen ermöglichen mehrere Schlüsselanalysetechniken, die auf Wärme basieren.

Veraschung und Glühverlust (LOI)

Dies ist eine der häufigsten Anwendungen. Eine Probe wird auf eine Temperatur erhitzt, bei der alle organischen und flüchtigen Bestandteile verbrennen und nur der anorganische, nicht brennbare Rückstand (Asche) übrig bleibt.

Dieser Prozess wird verwendet, um den Aschegehalt in Materialien wie Polymeren, Kohle oder biologischen Proben zu bestimmen, was ein entscheidendes Maß für die Zusammensetzung und Reinheit ist.

Hochtemperatur-Leistungsprüfung

Forscher verwenden Muffelöfen, um zu testen, wie sich ein Material unter extremen thermischen Belastungen verhält. Dies ist entscheidend für Branchen wie die Luft- und Raumfahrt, in denen Komponenten unglaubliche Hitze aushalten müssen.

Anwendungen umfassen das Testen der Flammhemmung von Verbundwerkstoffen oder die Analyse des thermischen Abbaus und der Stabilität von Polymeren und Kunststoffen.

Katalysatoraktivierung

Viele Katalysatoren sind bei Raumtemperatur inert und benötigen einen Hochtemperatur-"Aktivierungsschritt", um chemisch wirksam zu werden. Ein Muffelofen bietet die kontrollierte Umgebung, die für die Vorbereitung dieser Katalysatoren für den Einsatz in chemischen Reaktionen erforderlich ist.

Schlüsselfähigkeiten und Kompromisse

Ein Muffelofen wird aus bestimmten Gründen ausgewählt, aber es ist wichtig, seine Grenzen zu verstehen.

Die Kraft der Präzision und Kontrolle

Das definierende Merkmal eines Muffelofens für Forschungszwecke ist seine präzise Temperaturregelung. Dies ermöglicht hochgradig reproduzierbare Experimente, was das Fundament zuverlässiger wissenschaftlicher Daten ist.

Die „Muffel“ – eine isolierende Hülle, die die Heizelemente von der Kammer trennt – gewährleistet eine gleichmäßige Erwärmung und verhindert Hotspots, die die Probe oder das Experiment gefährden könnten.

Der Vorteil einer kontrollierten Atmosphäre

Viele fortschrittliche Materialien, insbesondere Metalle und bestimmte Legierungen, oxidieren oder reagieren bei hohen Temperaturen mit der Luft.

Fortschrittlichere Muffelöfen können mit einem Inertgas (wie Stickstoff oder Argon) gespült werden, wodurch eine sauerstoffarme Umgebung entsteht, die empfindliche Proben vor unerwünschten chemischen Reaktionen schützt.

Die Grenzen verstehen

Muffelöfen sind für Laborchargen konzipiert, nicht für die großtechnische Produktion.

Obwohl präzise, können ihre Heiz- und Abkühlraten langsamer sein als bei hochspezialisierten Geräten wie Rapid Thermal Processing (RTP)-Systemen. Für Anwendungen, die nahezu sofortige Temperaturänderungen erfordern, kann ein anderes Werkzeug erforderlich sein.

Die richtige Wahl für Ihr Ziel treffen

Um dies effektiv anzuwenden, gleichen Sie die Fähigkeit des Ofens mit Ihrem Forschungsziel ab.

- Wenn Ihr Hauptaugenmerk auf der Veränderung der internen Struktur eines Materials liegt: Verwenden Sie den Ofen für Wärmebehandlungen wie Glühen und Sintern, um mechanische Eigenschaften zu verbessern.

- Wenn Ihr Hauptaugenmerk auf der Bestimmung der Materialzusammensetzung liegt: Verwenden Sie den Ofen zur Veraschung oder Glühverlustbestimmung, um den anorganischen Gehalt präzise zu quantifizieren.

- Wenn Ihr Hauptaugenmerk auf der Herstellung neuer oder empfindlicher Materialien liegt: Verwenden Sie ein Modell mit kontrollierter Atmosphäre, um Oxidation während der Synthese zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Prüfung der Materialhaltbarkeit liegt: Verwenden Sie den Ofen, um Hochtemperat -Betriebsbedingungen zu simulieren und die thermische Stabilität oder Flammhemmung zu analysieren.

Letztendlich dient der Muffelofen als grundlegendes Werkzeug, das es Forschern ermöglicht, das Wesen ihrer Materialien präzise zu manipulieren und zu messen.

Zusammenfassungstabelle:

| Anwendungskategorie | Schlüsselprozesse | Häufige Verwendungszwecke |

|---|---|---|

| Synthese und Modifikation | Glühen, Sintern, Materialsynthese, Keramische Verdichtung | Verbesserung der Materialeigenschaften, Herstellung neuer Verbindungen, Verschmelzen von Pulvern |

| Analyse und Prüfung | Veraschung, Glühverlust, Hochtemperaturprüfung, Katalysatoraktivierung | Bestimmung der Zusammensetzung, Prüfung der thermischen Stabilität, Aktivierung von Katalysatoren |

| Kontrollierte Atmosphäre | Inertgas-Spülung | Verhinderung der Oxidation bei empfindlichen Materialien wie Metallen und Legierungen |

Bereit, Ihre Materialforschung mit präzisen Hochtemperaturlösungen zu verbessern? KINTEK ist spezialisiert auf fortschrittliche Muffelöfen und andere Hochtemperatursysteme wie Rohr-, Dreh-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Mit unserer starken F&E-Abteilung und der Eigenfertigung bieten wir tiefgreifende Anpassungen, um Ihre einzigartigen experimentellen Anforderungen zu erfüllen – Gewährleistung präziser Synthese, Analyse und Prüfung für vielfältige Laboratorien. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern