In der Luft- und Raumfahrtindustrie besteht die primäre Anwendung von Muffelöfen darin, kritische Sicherheitstests an Materialien und Komponenten durchzuführen. Indem Teile präzise kontrollierten, Hochtemperaturumgebungen ausgesetzt werden, können Ingenieure rigoros auf Flammschutz prüfen und die Leistung von wärmebeständigen Materialien bewerten, um sicherzustellen, dass sie den extremen Anforderungen des Flugbetriebs gerecht werden.

Die Rolle eines Muffelofens in der Luft- und Raumfahrt geht weit über einfache Brandprüfungen hinaus. Er ist ein fundamentales Werkzeug der Materialwissenschaft, das die Entwicklung, Qualifizierung und Verarbeitung von fortschrittlichen Materialien ermöglicht, bei denen ein Versagen unter extremem thermischen Stress keine Option ist.

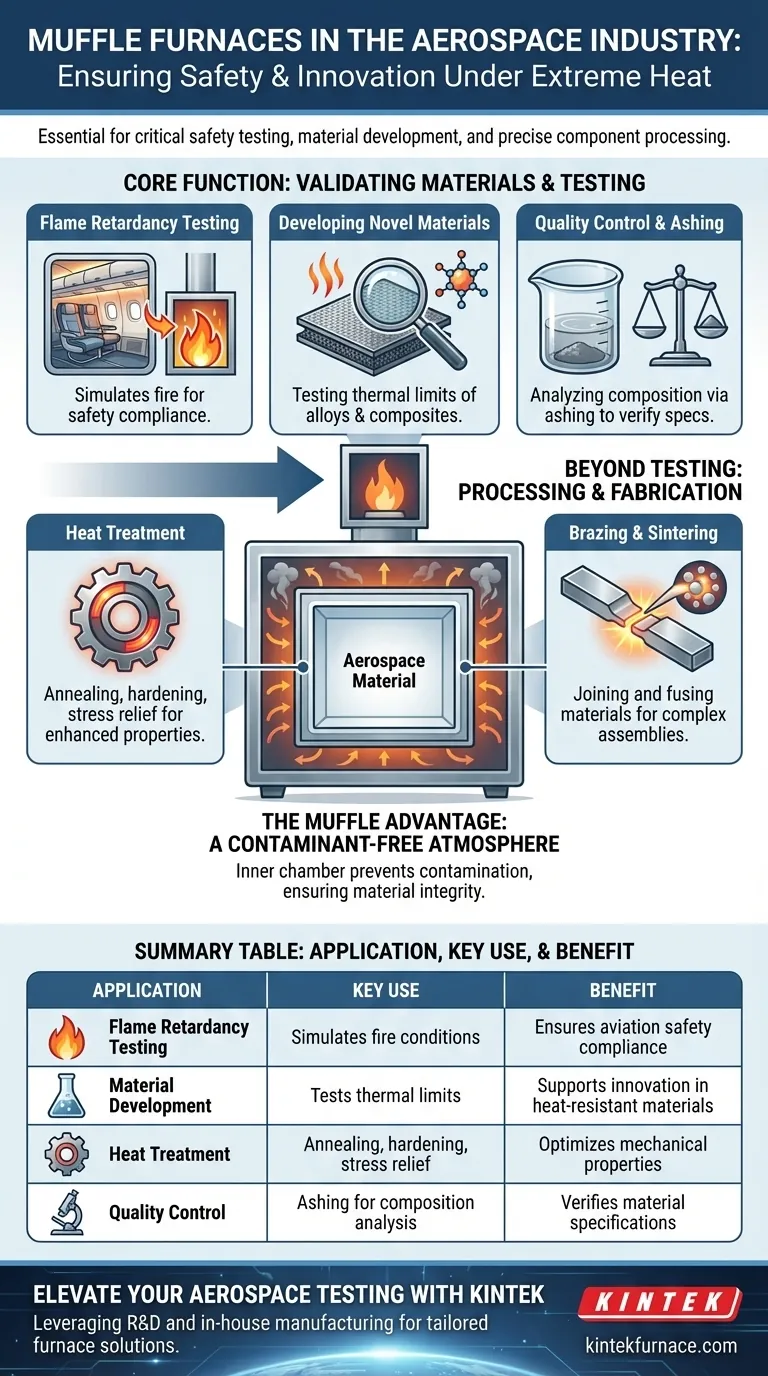

Die Kernfunktion: Validierung von Materialien unter extremer Hitze

Das prägende Merkmal von Anwendungen in der Luft- und Raumfahrt ist die Notwendigkeit absoluter Zuverlässigkeit in rauen Umgebungen. Muffelöfen bieten die kontrollierten Bedingungen, die erforderlich sind, um zu validieren, dass Materialien diesem Standard entsprechen.

Flammschutzprüfungen zur Einhaltung der Sicherheitsvorschriften

Die direkteste und kritischste Anwendung ist die Prüfung der Flammwidrigkeit von Innen- und Strukturkomponenten. Proben werden in den Ofen extremer Hitze ausgesetzt, um Brandbedingungen zu simulieren.

Dieser Prozess dient nicht nur der Forschung; er ist ein obligatorischer Schritt zur Zertifizierung, dass in Kabinen, Frachträumen und Triebwerkskompartimenten verwendete Materialien den strengen Sicherheitsvorschriften der Luftfahrt entsprechen.

Entwicklung neuartiger hitzebeständiger Materialien

Innovation in der Luft- und Raumfahrt wird durch Materialwissenschaft vorangetrieben. Muffelöfen sind in Forschungs- und Entwicklungslaboren unverzichtbar für die Herstellung und Bewertung neuer Legierungen, Keramiken und Verbundwerkstoffe.

Ingenieure können systematisch testen, wie sich diese neuen Materialien an ihren thermischen Grenzen verhalten, und so die Daten liefern, die für die Entwicklung leichterer, stärkerer und hitzebeständigerer Flugzeug- und Raumfahrzeugteile benötigt werden.

Qualitätskontrolle und Komponentenanalyse

Muffelöfen werden zur Analyse der Materialzusammensetzung verwendet. Durch das Verbrennen aller organischen Bestandteile in einem Prozess namens Veraschung können Ingenieure den Anteil des nicht brennbaren Materials in einer Verbundprobe bestimmen.

Dies ist ein wichtiger Schritt zur Qualitätskontrolle, um sicherzustellen, dass jede Materialcharge die genauen Spezifikationen für die Produktion erfüllt.

Jenseits des Testens: Verarbeitung und Fertigung

Während das Testen eine primäre Funktion ist, sind Muffelöfen auch integraler Bestandteil des Herstellungsprozesses selbst und werden verwendet, um fertigen Komponenten spezifische Eigenschaften zu verleihen.

Wärmebehandlung für verbesserte mechanische Eigenschaften

Viele Metallteile für die Luft- und Raumfahrt, insbesondere solche aus Titan und anderen hochfesten Legierungen, werden einer Wärmebehandlung unterzogen, um ihre endgültigen Eigenschaften zu erreichen.

Prozesse wie Glühen (Erweichen), Härten (Verfestigen) und Spannungsarmglühen werden in einem Muffelofen durchgeführt, um die molekulare Struktur des Materials zu verändern und es für Leistung und Haltbarkeit zu optimieren.

Hartlöten und Sintern

Hartlöten, ein Prozess zum Verbinden von Metallkomponenten mithilfe eines Füllmetalls, wird oft in einem Ofen durchgeführt, um starke, gleichmäßige Verbindungen für komplexe Baugruppen herzustellen.

Ähnlich wird beim Sintern die Ofenhitze genutzt, um pulverförmige Materialien wie Keramiken oder Metalle zu einem festen, hochfesten Teil zu verschmelzen, eine gängige Methode zur Herstellung von Komponenten für Hochtemperaturanwendungen.

Verständnis der Kompromisse und Einschränkungen

Ein Muffelofen ist ein spezielles Werkzeug mit deutlichen Vor- und Nachteilen. Das Verständnis dieser ist der Schlüssel zu seiner richtigen Anwendung.

Der Vorteil des Muffels: Eine schadstofffreie Atmosphäre

Das bestimmende Merkmal eines Muffelofens ist sein "Muffel", eine Innenkammer, die das zu erhitzende Material von den Heizelementen trennt.

Dieses Design verhindert eine Kontamination durch Verbrennungsprodukte und stellt sicher, dass die Eigenschaften des Materials durch den Heizprozess selbst nicht verändert werden. Es bietet eine außergewöhnlich saubere und kontrollierte Umgebung, was für empfindliche Materialien der Luft- und Raumfahrt von entscheidender Bedeutung ist.

Einschränkungen in Umfang und Prozess

Standard-Muffelöfen eignen sich typischerweise für die Prüfung von Proben oder die Verarbeitung kleinerer Komponenten.

Für die Herstellung sehr großer Teile, wie makroskalige Kohlenstoffverbundbaugruppen oder große Titan-Flugzeugzellenstrukturen, greift die Industrie oft auf spezialisierte großformatige Retortenöfen oder Kaltwandöfen zurück, die die Größe und die Verarbeitungsanforderungen erfüllen können.

Die richtige Wahl für Ihr Ziel treffen

Die Anwendung eines Muffelofens ist direkt an das technische Ziel gebunden.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Zertifizierung liegt: Der Muffelofen ist der Industriestandard für die Durchführung von Flammschutz- und Materialzusammensetzungstests, die von den Luftfahrtbehörden vorgeschrieben sind.

- Wenn Ihr Hauptaugenmerk auf Materialentwicklung liegt: Verwenden Sie den Ofen, um die thermischen Grenzen und das Verhaltensverhalten neuer Legierungen, Verbundwerkstoffe und Keramiken in einer kontrollierten Umgebung präzise zu testen.

- Wenn Ihr Hauptaugenmerk auf der Komponentenfertigung liegt: Der Ofen ist unerlässlich für kritische Wärmebehandlungen wie Härten, Glühen und Hartlöten, die die endgültige Leistung und Zuverlässigkeit eines Teils bestimmen.

Letztendlich fungiert der Muffelofen als kritischer Wächter und stellt sicher, dass nur Materialien, die sich unter den härtesten Bedingungen bewährt haben, für den Flug freigegeben werden.

Zusammenfassungstabelle:

| Anwendung | Hauptnutzen | Vorteil |

|---|---|---|

| Flammschutzprüfung | Simuliert Brandbedingungen für Materialien | Sichert die Einhaltung der Luftsicherheitsstandards |

| Materialentwicklung | Testet thermische Grenzen von Legierungen und Verbundwerkstoffen | Unterstützt Innovationen bei hitzebeständigen Materialien |

| Wärmebehandlung | Führt Glühen, Härten und Spannungsarmglühen durch | Optimiert die mechanischen Eigenschaften von Komponenten |

| Qualitätskontrolle | Führt Veraschung zur Materialzusammensetzungsanalyse durch | Überprüft Materialspezifikationen für die Produktion |

Bereit, Ihre Materialprüfung und -verarbeitung in der Luft- und Raumfahrt zu verbessern? Durch außergewöhnliche F&E und Eigenfertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Ofenlösungen Ihre Sicherheitskonformität, Materialinnovation und Komponentenverlässlichkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen