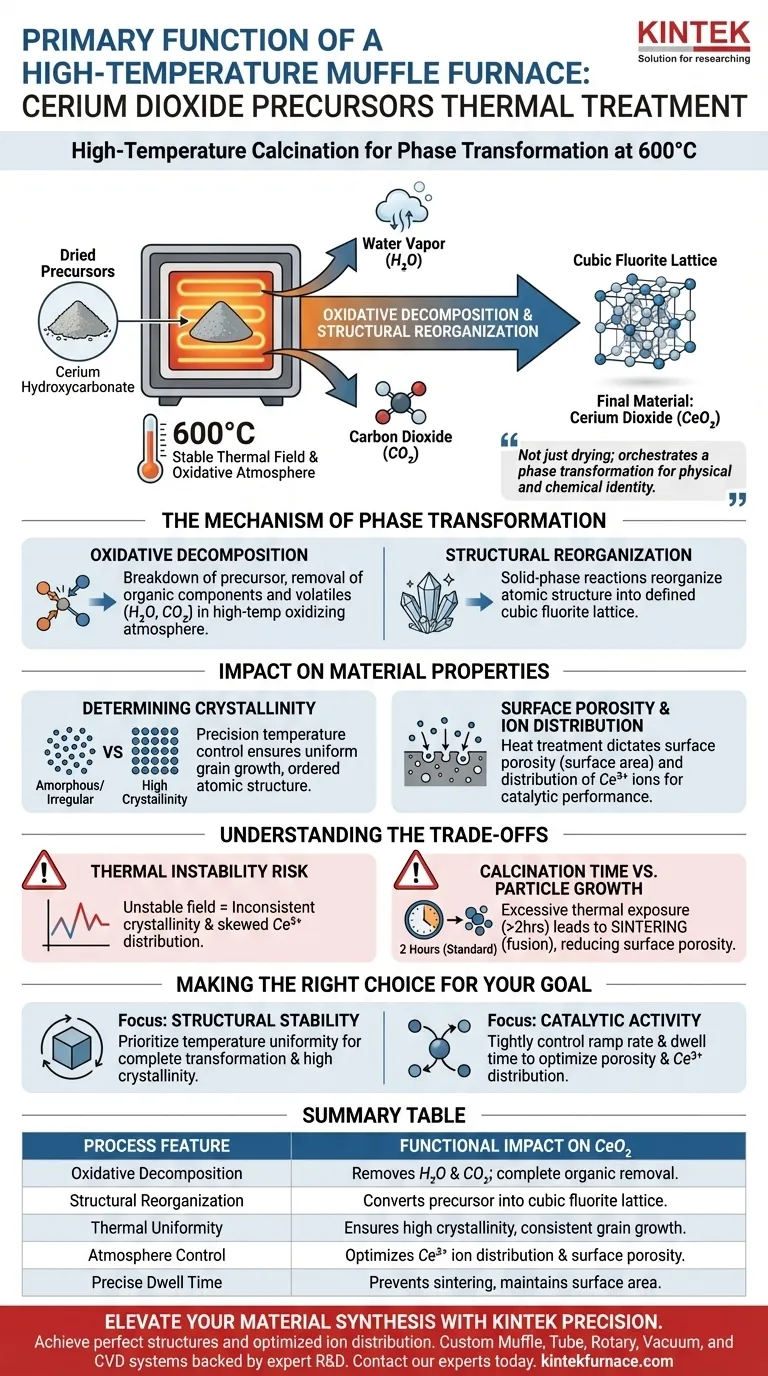

Die Hauptfunktion eines Hochtemperatur-Muffelofens in dieser Phase besteht darin, eine Hochtemperaturkalzinierung, typischerweise bei 600 °C, durchzuführen, um getrocknete Vorläufer in das Endmaterial umzuwandeln. Insbesondere liefert der Ofen ein stabiles Wärmefeld, das die oxidative Zersetzung von Cer-Hydroxycarbonat antreibt. Dabei werden flüchtige Nebenprodukte – insbesondere Wasserdampf und Kohlendioxid – freigesetzt, um das Zwischenpulver in Ceroxid ($CeO_2$) umzuwandeln.

Der Muffelofen trocknet das Material nicht nur; er steuert eine Phasenumwandlung. Er bietet die präzise thermische Kontrolle, die erforderlich ist, um die atomare Struktur des Vorläufers in ein stabiles kubisches Fluoritgitter umzuorganisieren, was die endgültige physikalische und chemische Identität des Materials bestimmt.

Der Mechanismus der Phasenumwandlung

Oxidative Zersetzung

Die Kernoperation, die vom Ofen durchgeführt wird, ist der Abbau von Cer-Hydroxycarbonat-Vorläufern.

Durch die Aufrechterhaltung einer Hochtemperatur-Oxidationsatmosphäre (Luft) stellt der Ofen die vollständige Entfernung organischer Bestandteile und flüchtiger Verunreinigungen sicher. Wenn das Material erhitzt wird, wirkt es chemisch, um Wasserdampf ($H_2O$) und Kohlendioxid ($CO_2$) freizusetzen.

Strukturelle Reorganisation

Sobald die flüchtigen Bestandteile ausgetrieben sind, durchläuft der verbleibende Feststoff eine signifikante strukturelle Veränderung.

Die vom Muffelofen bereitgestellte thermische Energie erleichtert Festphasenreaktionen. Dies reorganisiert das Material von einem Vorläuferzustand in eine definierte kubische Fluoritstruktur. Dieses spezifische Kristallgitter ist das bestimmende Merkmal von stabilem, qualitativ hochwertigem Ceroxid.

Auswirkungen auf die Materialeigenschaften

Bestimmung der Kristallinität

Die Präzision der Temperaturregelung des Ofens ist der wichtigste Faktor für die strukturelle Integrität des Produkts.

Ein stabiles Wärmefeld sorgt für ein gleichmäßiges Kornwachstum. Dies führt zu hoher Kristallinität, d. h. die atomare Struktur ist im gesamten Pulver geordnet und konsistent, anstatt amorph oder unregelmäßig zu sein.

Oberflächenporosität und Ionenverteilung

Die Ofenparameter bestimmen direkt die Oberflächeneigenschaften des endgültigen $CeO_2$-Produkts.

Das Wärmebehandlungsprotokoll legt die Oberflächenporosität fest, die für Anwendungen, die eine hohe Oberfläche erfordern, entscheidend ist. Darüber hinaus steuert es die Verteilung von $Ce^{3+}$-Ionen. Das Vorhandensein und die Anordnung dieser Ionen sind oft der Schlüssel zur katalytischen Leistung und Sauerstoffspeicherkapazität des Materials.

Verständnis der Kompromisse

Das Risiko thermischer Instabilität

Obwohl der Muffelofen für die Synthese unerlässlich ist, hängt seine Wirksamkeit vollständig von der thermischen Präzision ab.

Wenn das Wärmefeld im Ofen instabil ist oder schwankt, führt dies zu inkonsistenter Kristallinität. Kritischer ist, dass ungenaue Temperaturen die $Ce^{3+}$-Ionenverteilung verzerren und das Material für seine beabsichtigte Anwendung weniger wirksam machen können.

Kalzinierungszeit vs. Partikelwachstum

Es gibt ein feines Gleichgewicht zwischen der Gewährleistung einer vollständigen Zersetzung und der Verhinderung übermäßigen Partikelwachstums.

Standardprotokolle sehen oft eine Dauer von 2 Stunden bei 600 °C vor. Eine Überschreitung dieser thermischen Belastung kann zu Sinterung führen, bei der Partikel miteinander verschmelzen und die gewünschte Oberflächenporosität verringern, die der Ofen erzeugen sollte.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihres Ceroxids zu maximieren, stimmen Sie Ihre Ofenprotokolle auf Ihre spezifischen Endzielanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf struktureller Stabilität liegt: Priorisieren Sie die Temperaturgleichmäßigkeit, um eine vollständige Umwandlung in die kubische Fluoritphase mit hoher Kristallinität zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Kontrollieren Sie die Aufheizrate und die Haltezeit genau, um die Oberflächenporosität zu optimieren und die spezifische Verteilung von $Ce^{3+}$-Ionen zu maximieren.

Der Muffelofen ist das Werkzeug, das die Lücke zwischen einer rohen chemischen Mischung und einem funktionalen, entwickelten Material schließt.

Zusammenfassungstabelle:

| Prozessmerkmal | Funktionale Auswirkung auf Ceroxid ($CeO_2$) |

|---|---|

| Oxidative Zersetzung | Entfernt $H_2O$ und $CO_2$; gewährleistet die vollständige Entfernung organischer Bestandteile. |

| Strukturelle Reorganisation | Wandelt Vorläufer in ein stabiles kubisches Fluorit-Kristallgitter um. |

| Thermische Gleichmäßigkeit | Gewährleistet hohe Kristallinität und gleichmäßiges Kornwachstum im gesamten Material. |

| Atmosphärenkontrolle | Optimiert die $Ce^{3+}$-Ionenverteilung und die kritische Oberflächenporosität. |

| Präzise Haltezeit | Verhindert Partikelsinterung zur Aufrechterhaltung einer hohen katalytischen Oberfläche. |

Verbessern Sie Ihre Materialsynthese mit KINTEK-Präzision

Erzielen Sie die perfekte kubische Fluoritstruktur und optimierte $Ce^{3+}$-Verteilung für Ihre Ceroxid-Forschung. Gestützt auf Experten-F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig anpassbar sind, um Ihre spezifischen Kalzinierungs- und Wärmebehandlungsanforderungen zu erfüllen. Lassen Sie nicht zu, dass thermische Instabilität Ihre Kristallinität beeinträchtigt – nutzen Sie unsere fortschrittliche Heiztechnologie, um jedes Mal ein gleichmäßiges Kornwachstum zu gewährleisten.

Sind Sie bereit, die Hochtemperaturprozesse Ihres Labors zu optimieren? Kontaktieren Sie noch heute unsere Ofenexperten, um die ideale thermische Lösung für Ihre einzigartigen Anforderungen zu finden.

Visuelle Anleitung

Referenzen

- Xingzi Wang, Juanyu Yang. Controlled Synthesis of Triangular Submicron-Sized CeO2 and Its Polishing Performance. DOI: 10.3390/ma17092001

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Welchen Temperaturbereich können Kammeröfen erreichen? Erreichen Sie 1800 °C für präzise thermische Bearbeitung

- Was sind die typischen Laboranwendungen eines Muffelofens? Wesentliche Verwendungszwecke für präzise Wärmebehandlung

- Welche Rolle spielt eine Muffelofen bei der Aktivierung von Fe-TiO2-Katalysatoren? Präzise Phasentransformation erreichen

- Welche Rolle spielt eine Muffelofen bei der einstufigen Pyrolyse von magnetischem Chitosancarbon? Optimierte Synthese

- Wie unterscheidet sich ein Muffelofen von einem herkömmlichen Ofen? Wesentliche Unterschiede für Hochtemperaturpräzision

- Was sind die Vorteile wiederholter Kalzinierungs-Rekonstruktionszyklen für CuO-Nanopartikel? Meisterhafte Präzisionskontrolle

- Wie wird ein Muffelofen beim Hochtemperatur-Glühen von geschmiedeten TiAl-SiC-Verbundwerkstoffen eingesetzt?

- Was sind die Hauptanwendungen von Muffelöfen in der pharmazeutischen Industrie? Gewährleistung der Reinheit und Stabilität von Arzneimitteln